Im Kern ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein Verfahren zur Abscheidung dünner, hochleistungsfähiger Schichten auf einer Oberfläche. Es baut auf den Prinzipien der standardmäßigen Chemical Vapor Deposition (CVD) auf, fügt aber ein entscheidendes Element hinzu: Plasma. Dieses Plasma energetisiert die Prekursor-Gase, wodurch die für die Abscheidung notwendigen chemischen Reaktionen bei deutlich niedrigeren Temperaturen als bei herkömmlichen Methoden ablaufen können.

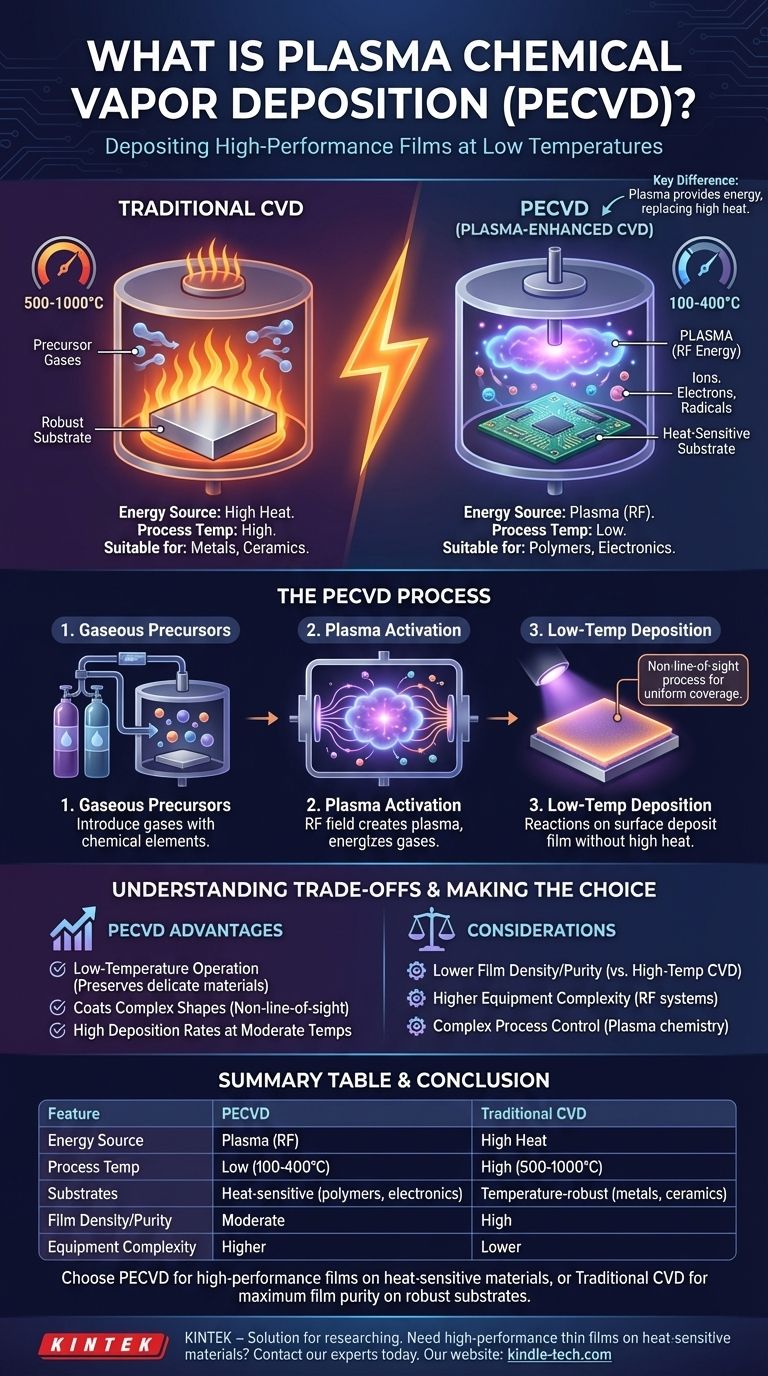

Der wesentliche Unterschied zwischen PECVD und konventioneller CVD ist die Energiequelle. Während Standard-CVD auf hohe Hitze angewiesen ist, um chemische Reaktionen anzutreiben, verwendet PECVD ein elektrisches Feld, um ein Niedertemperaturplasma zu erzeugen, das die notwendige Energie liefert, wodurch es für wärmeempfindliche Materialien geeignet ist.

Die Grundlage: Standardmäßige chemische Gasphasenabscheidung (CVD)

Um PECVD zu verstehen, müssen wir zuerst den Prozess verstehen, den es verbessert. Standard-CVD ist eine leistungsstarke und vielseitige Beschichtungstechnologie.

Das Kernprinzip: Gasförmige Prekursoren

Der Prozess beginnt damit, dass ein Teil, oder Substrat, in eine Reaktionskammer gelegt wird. Anschließend werden Prekursor-Gase, die die chemischen Elemente der gewünschten Beschichtung enthalten, eingeleitet.

Die Rolle der Energie: Thermische Aktivierung

Bei der traditionellen CVD wird diese Kammer auf extrem hohe Temperaturen erhitzt. Diese thermische Energie zerlegt die Prekursor-Gase und treibt eine chemische Reaktion auf der Oberfläche des Substrats an, wodurch atomweise eine feste, dünne Schicht abgeschieden wird.

Das Ergebnis: Eine hochwertige Schicht

Da die Beschichtung aus einer Gasphase aufgebaut wird, ist CVD ein nicht-sichtliniengebundenes Verfahren. Dies ermöglicht die Erzeugung hochgradig gleichmäßiger und reiner Beschichtungen, die komplexe Formen und Präzisionsoberflächen vollständig bedecken können. Die resultierenden Schichten sind langlebig und können für Eigenschaften wie Korrosions- oder Abriebfestigkeit ausgelegt werden.

Die Innovation: Hinzufügen von Plasma

PECVD verändert grundlegend, wie Energie dem System zugeführt wird, was neue Möglichkeiten eröffnet.

Was ist Plasma?

Oft als „vierter Aggregatzustand“ bezeichnet, ist Plasma ein ionisiertes Gas. Durch Anlegen eines starken elektrischen Feldes (typischerweise ein Hochfrequenz- oder HF-Feld) an das Niederdruckgas in der Kammer werden dessen Atome in eine Mischung aus Ionen, Elektronen und hochreaktiven neutralen Spezies, den sogenannten Radikalen, zerlegt.

Wie Plasma Wärme ersetzt

Diese energiereichen Elektronen und Radikale im Plasma treiben die chemischen Reaktionen an. Sie kollidieren mit den Prekursor-Gasmolekülen und zerlegen sie in die für die Abscheidung benötigten Bausteine.

Dieser Prozess liefert die Aktivierungsenergie für die Reaktion, ohne hohe Temperaturen zu erfordern. Die Massentemperatur des Substrats kann Hunderte von Grad kühler bleiben als bei einem traditionellen CVD-Prozess.

Der Vorteil niedrigerer Temperaturen

Dieser Niedertemperaturbetrieb ist der Hauptgrund für die Verwendung von PECVD. Er ermöglicht die Abscheidung hochwertiger Schichten auf Materialien, die durch die intensive Hitze der konventionellen CVD beschädigt oder zerstört würden, wie Kunststoffe, Polymere und komplexe integrierte Schaltkreise.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PECVD kein universeller Ersatz für alle CVD-Prozesse. Die Wahl beinhaltet klare Kompromisse.

Schichtqualität und Dichte

Da PECVD bei niedrigeren Temperaturen arbeitet, haben die abgeschiedenen Atome weniger thermische Energie, um sich zu einer perfekten Kristallstruktur anzuordnen. Dies kann zu Schichten führen, die eine geringere Dichte aufweisen oder mehr Verunreinigungen (wie Wasserstoff aus den Prekursor-Gasen) enthalten als Schichten, die mit Hochtemperatur-CVD gewachsen sind.

Komplexität der Ausrüstung

Ein PECVD-System erfordert zusätzliche Hardware zur Erzeugung und Steuerung des Plasmas, einschließlich HF-Stromversorgungen und Impedanzanpassungsnetzwerken. Dies erhöht die Komplexität und potenzielle Kosten der Ausrüstung im Vergleich zu einem einfacheren thermischen CVD-Reaktor.

Prozesskontrolle

Die Steuerung der Plasmachemie ist von Natur aus komplexer als die Steuerung eines rein thermischen Prozesses. Die endgültigen Schichteigenschaften sind sehr empfindlich gegenüber Parametern wie HF-Leistung, Druck und Gasflussraten, was eine präzise Steuerung erfordert, um konsistente Ergebnisse zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen traditioneller CVD und PECVD hängt vollständig von Ihrem Substrat und den gewünschten Schichteigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Schichtreinheit und -dichte auf einem temperaturbeständigen Substrat liegt: Traditionelle Hochtemperatur-CVD ist oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Hochleistungsschicht auf einem wärmeempfindlichen Material wie einem Polymer oder einem montierten elektronischen Gerät liegt: PECVD ist die notwendige und effektive Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen hoher Abscheidungsraten bei moderaten Temperaturen liegt: PECVD bietet ein wertvolles Gleichgewicht zwischen Verarbeitungsgeschwindigkeit und thermischem Budget.

Das Verständnis des grundlegenden Unterschieds zwischen thermischer Energie und Plasmaenergie ist der Schlüssel zur Auswahl der richtigen Abscheidungstechnologie für Ihre spezifische Anwendung.

Zusammenfassungstabelle:

| Merkmal | PECVD | Traditionelle CVD |

|---|---|---|

| Energiequelle | Plasma (HF) | Hohe Hitze |

| Prozesstemperatur | Niedrig (100-400°C) | Hoch (500-1000°C) |

| Geeignete Substrate | Wärmeempfindlich (Polymere, Elektronik) | Temperaturbeständig (Metalle, Keramiken) |

| Schichtdichte/-reinheit | Mäßig | Hoch |

| Komplexität der Ausrüstung | Höher | Niedriger |

Müssen Sie Hochleistungs-Dünnschichten auf wärmeempfindlichen Materialien abscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich PECVD-Systemen, um Ihnen präzise, Niedertemperatur-Beschichtungen für Polymere, Elektronik und andere empfindliche Substrate zu ermöglichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschung oder Ihren Produktionsprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist die Mikrowenplasma-Methode? Ein Leitfaden zur Synthese hochreiner Materialien

- Wie funktioniert MPCVD? Ein Leitfaden zur Abscheidung von Filmen bei niedriger Temperatur und hoher Qualität

- Wie ermöglicht ein Mikrowellen-Plasmareaktor die Synthese von Diamant? Beherrschen Sie MPCVD mit Präzisionstechnologie

- Was sind die Grenzen von Diamanten? Jenseits des Mythos der Perfektion

- Was ist MPCVD? Erschließen Sie atomare Präzision für hochreine Materialien