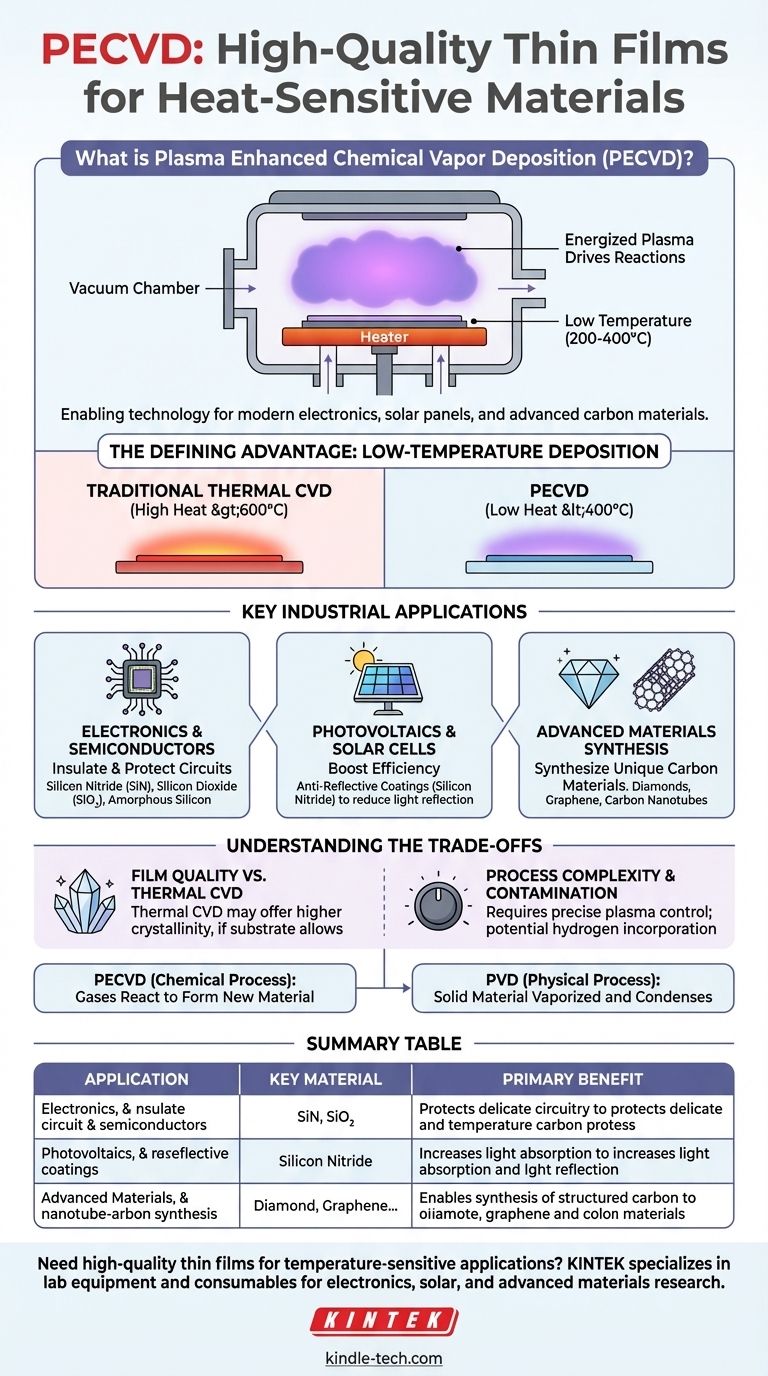

Im Kern wird die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) verwendet, um hochwertige Dünnschichten auf Materialien abzuscheiden, die hohen Temperaturen nicht standhalten. Dieser Prozess ist entscheidend für die Herstellung moderner Elektronik, Solarmodule und fortschrittlicher Kohlenstoffmaterialien. Im Gegensatz zu traditionellen Methoden, die ausschließlich auf extreme Temperaturen angewiesen sind, verwendet PECVD ein energetisiertes Plasma, um die chemischen Reaktionen anzutreiben, die zur Filmbildung erforderlich sind, was den Einsatz auf empfindlichen Substraten ermöglicht.

Obwohl viele Abscheidetechniken existieren, ist das definierende Merkmal von PECVD seine Fähigkeit, robuste Filme bei deutlich niedrigeren Temperaturen zu erzeugen. Dieser einzige Vorteil eröffnet eine Reihe von Anwendungen in der Elektronik und Photovoltaik, die mit Hochtemperaturprozessen unmöglich wären.

Der entscheidende Vorteil: Niedertemperaturabscheidung

Der Hauptgrund, warum Ingenieure und Wissenschaftler PECVD wählen, ist seine Fähigkeit, die Notwendigkeit extremer Hitze zu umgehen. Dies ist eine grundlegende Abkehr von der traditionellen thermischen chemischen Gasphasenabscheidung (CVD).

Wie Plasma Wärme ersetzt

Bei der traditionellen CVD müssen Prekursor-Gase auf sehr hohe Temperaturen (oft >600°C) erhitzt werden, um genügend Energie zu gewinnen, um zu reagieren und einen festen Film zu bilden.

PECVD erzeugt ein Plasma – ein ionisiertes Gas – in der Reaktionskammer. Dieses Plasma energetisiert die Prekursor-Gase direkt, wodurch sie bei viel niedrigeren Temperaturen, typischerweise im Bereich von 200-400°C, reagieren und auf ein Substrat abgeschieden werden können.

Schutz empfindlicher Substrate

Diese Niedertemperaturfähigkeit ist nicht nur ein Effizienzgewinn; sie ist eine ermöglichende Technologie.

Viele kritische Komponenten, wie vollständig gefertigte Halbleiterwafer mit vorhandenen metallischen Verbindungen, flexible Kunststoffsubstrate oder bestimmte optische Komponenten, würden durch die hohen Temperaturen der thermischen CVD beschädigt oder zerstört. PECVD ermöglicht die Abscheidung hochwertiger Filme auf diesen empfindlichen Oberflächen, ohne Schaden zu verursachen.

Wichtige industrielle Anwendungen

Der Niedertemperaturvorteil macht PECVD in mehreren Hochtechnologiebereichen unverzichtbar.

Elektronik- und Halbleiterfertigung

PECVD ist ein Arbeitspferd bei der Herstellung von Mikroelektronik. Es wird verwendet, um dielektrische Filme abzuscheiden, die die empfindlichen Schaltkreise auf einem Chip isolieren und schützen.

Gängige Materialien sind Siliziumnitrid (SiN) zur Passivierung (eine abschließende Schutzschicht) und Siliziumdioxid (SiO₂) als Isolator zwischen Metallschichten. Es wird auch verwendet, um amorphe Siliziumfilme zu erzeugen, die für die Dünnschichttransistoren (TFTs) unerlässlich sind, die Pixel in Flachbildschirmen steuern.

Photovoltaik und Solarzellen

In der Solarindustrie ist Effizienz alles. PECVD wird verwendet, um Siliziumnitrid-Antireflexionsbeschichtungen auf die Oberfläche von Silizium-Solarzellen aufzubringen.

Dieser dünne Film ist so konzipiert, dass er die Menge des Lichts reduziert, das von der Zelloberfläche reflektiert wird, wodurch mehr Photonen absorbiert und in Elektrizität umgewandelt werden können, was die Gesamteffizienz der Zelle erhöht.

Synthese fortschrittlicher Materialien

Spezialisierte PECVD-Systeme, insbesondere solche, die Mikrowellenplasma verwenden, werden an der Spitze der Materialwissenschaft eingesetzt.

Diese Technik ist in der Lage, hochstrukturierte Kohlenstoffmaterialien mit einzigartigen Eigenschaften zu synthetisieren, darunter synthetische Diamanten, Graphen und Kohlenstoffnanoröhren.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PECVD keine Universallösung. Das Verständnis seiner Einschränkungen ist entscheidend für seinen effektiven Einsatz.

Filmqualität vs. thermische CVD

Obwohl PECVD-Filme von hoher Qualität sind, werden Filme, die die höchstmögliche Dichte, Reinheit und kristalline Perfektion erfordern, oft immer noch mit Hochtemperatur-CVD hergestellt. Die höhere thermische Energie kann manchmal zu einer geordneteren atomaren Struktur führen, vorausgesetzt, das Substrat kann die Wärme tolerieren.

Prozesskomplexität und Kontamination

Die Erzeugung und Aufrechterhaltung eines stabilen, gleichmäßigen Plasmas ist komplex. Jede Instabilität kann zu einer ungleichmäßigen Filmdicke oder -eigenschaften führen.

Darüber hinaus kann der Plasmaprozess andere Elemente, wie Wasserstoff, in den Film einlagern, was seine elektrischen oder optischen Eigenschaften verändern kann. Dies muss sorgfältig kontrolliert werden.

Abgrenzung von PVD

Es ist wichtig, PECVD nicht mit der physikalischen Gasphasenabscheidung (PVD) zu verwechseln. PECVD ist ein chemischer Prozess, bei dem Gase reagieren, um ein neues Material auf dem Substrat zu bilden. PVD ist ein physikalischer Prozess, bei dem ein festes Ausgangsmaterial verdampft (z. B. durch Sputtern) und dann ohne chemische Reaktion auf dem Substrat kondensiert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten auf Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Elektronik oder Kunststoffe liegt: PECVD ist aufgrund seiner Niedertemperatur-Verarbeitungsfähigkeiten die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Solarzelleneffizienz liegt: PECVD ist der Industriestandard für die Abscheidung von Siliziumnitrid-Antireflexionsbeschichtungen, die die Leistung steigern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der absolut höchsten Filmkristallinität für ein robustes Substrat liegt: Möglicherweise müssen Sie die traditionelle Hochtemperatur-CVD in Betracht ziehen, vorausgesetzt, Ihr Substrat kann die Wärme aushalten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung reiner Metalle oder Legierungen ohne chemische Reaktion liegt: Die physikalische Gasphasenabscheidung (PVD) ist die geeignetere Technologie für Ihr Ziel.

Letztendlich ist das Verständnis der einzigartigen Rolle des Plasmas der Schlüssel zur Nutzung von PECVD für fortschrittliche, temperaturempfindliche Anwendungen.

Zusammenfassungstabelle:

| Anwendung | Abgeschiedenes Schlüsselmaterial | Primärer Nutzen |

|---|---|---|

| Elektronik & Halbleiter | Siliziumnitrid (SiN), Siliziumdioxid (SiO₂) | Schützt und isoliert empfindliche Schaltkreise bei niedrigen Temperaturen |

| Photovoltaik & Solarzellen | Siliziumnitrid-Antireflexionsbeschichtungen | Erhöht die Lichtabsorption und die Effizienz von Solarzellen |

| Synthese fortschrittlicher Materialien | Diamant, Graphen, Kohlenstoffnanoröhren | Ermöglicht die Synthese strukturierter Kohlenstoffmaterialien |

Benötigen Sie hochwertige Dünnschichten für Ihre temperaturempfindlichen Anwendungen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen für die Elektronik-, Solar- und fortschrittliche Materialforschung. Unsere Expertise stellt sicher, dass Sie die richtige PECVD-Technologie erhalten, um Ihre Substrate zu schützen und die Leistung zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborbedürfnisse unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung