Im Wesentlichen ist Pulversintern ein Fertigungsprozess, der Wärme nutzt, um Pulverpartikel zu einem festen, starken Bauteil zu verschmelzen, ohne das Material zu schmelzen. Der Prozess umfasst drei Hauptphasen: die Formulierung einer spezifischen Pulvermischung, das Verdichten zu einer gewünschten Form und das anschließende Erhitzen dieses „Grünlings“ in einem Ofen, um die Partikel miteinander zu verbinden.

Das Kernprinzip des Sinterns ist nicht das Schmelzen, sondern die Festkörperdiffusion. Wärme versorgt die Atome in den Pulverpartikeln mit Energie, wodurch sie sich bewegen und an ihren Kontaktpunkten verbinden können, was die Porosität reduziert und die Dichte und Festigkeit des Teils dramatisch erhöht.

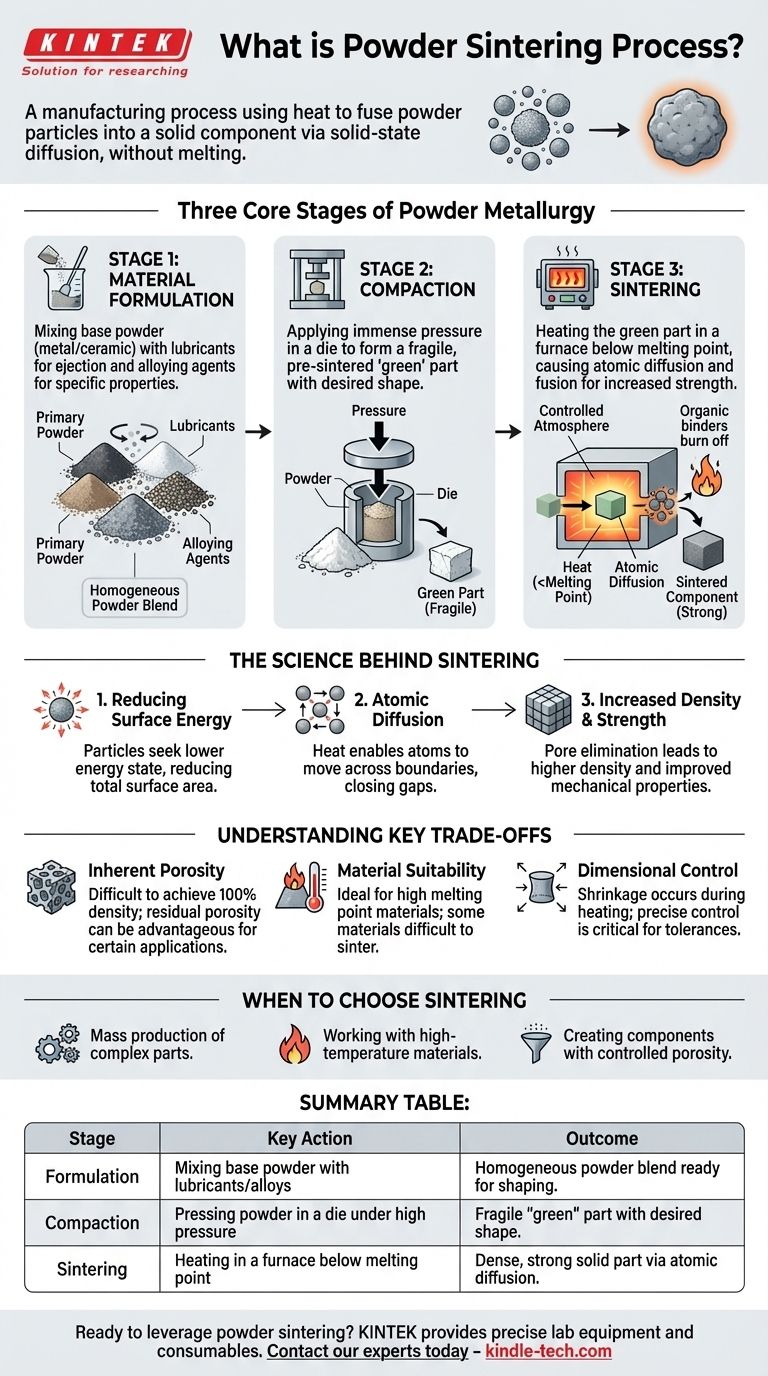

Die drei Kernphasen der Pulvermetallurgie

Der Weg vom losen Pulver zum fertigen Bauteil folgt einem präzisen und kontrollierten Pfad. Jede Phase ist entscheidend für das Erreichen der gewünschten mechanischen End-Eigenschaften.

Phase 1: Materialformulierung

Bevor eine Formgebung erfolgen kann, muss das Rohmaterial vorbereitet werden. Dies beinhaltet die Auswahl eines primären Metall- oder Keramikpulvers, wie z. B. Eisen, Kupfer oder Nickel.

Oft werden der Mischung weitere Materialien hinzugefügt. Schmierstoffe werden beigefügt, um das Auswerfen des Teils aus der Matrize zu erleichtern, und Legierungsmittel können eingeführt werden, um spezifische Eigenschaften wie Härte oder Korrosionsbeständigkeit im Endprodukt zu erzielen.

Phase 2: Verdichtung

Das formulierte Pulver wird in eine Präzisionsmatrize gegeben und immensem Druck ausgesetzt. Diese mechanische Kraft presst die Partikel in engen Kontakt und bildet ein zerbrechliches, vorgesintertes Objekt.

Dieses Objekt wird als „Grünling“ bezeichnet. Es hat die gewünschte Form und Abmessungen, besitzt aber eine sehr geringe Festigkeit, ähnlich einem Stück Kreide, und muss vorsichtig behandelt werden.

Phase 3: Sintern

Der Grünling wird in einen Ofen mit kontrollierter Atmosphäre gegeben und auf eine hohe Temperatur erhitzt, typischerweise knapp unterhalb des Schmelzpunktes des Materials. Dies ist der kritische Umwandlungsschritt.

Bei diesen erhöhten Temperaturen verbrennen zuerst die organischen Bindemittel und Schmierstoffe. Dann beginnen die Partikel an ihren Kontaktpunkten durch atomare Diffusion miteinander zu verschmelzen, wodurch ein festes, vereintes Stück mit deutlich verbesserter Festigkeit und Härte entsteht.

Die Wissenschaft hinter dem Sintern: Wie funktioniert es eigentlich?

Obwohl der Prozess einfach erscheint, wird die Transformation während der Heizphase durch grundlegende materialwissenschaftliche Prinzipien angetrieben. Es ist ein Prozess, bei dem Partikel grundsätzlich einen stabileren, energieärmeren Zustand anstreben.

Die treibende Kraft: Reduzierung der Oberflächenenergie

Einzelne Pulverpartikel haben eine große Oberfläche, was einer hohen Oberflächenenergie entspricht. Das Universum bevorzugt energieärmere Zustände.

Durch das Erhitzen des Materials erhalten die Partikel die Beweglichkeit, sich miteinander zu verbinden. Diese Verschmelzung reduziert die gesamte exponierte Oberfläche und senkt dadurch die gesamte Oberflächenenergie des Systems, wodurch eine stabilere Struktur entsteht.

Der Mechanismus: Atomare Diffusion

Sintern funktioniert, weil Wärme genügend Energie liefert, damit sich Atome über die Grenzen zwischen berührenden Partikeln bewegen oder diffundieren können. Dies ist ein Festkörperprozess; es findet kein Schmelzen statt.

Diese atomare Bewegung schließt die Lücken und Poren zwischen den Partikeln. Die Kontaktpunkte wachsen zu festen „Hälsen“ heran, die die Partikelzentren näher zusammenziehen, wodurch das gesamte Teil leicht schrumpft und viel dichter wird.

Das Ergebnis: Erhöhte Dichte und Festigkeit

Das direkte Ergebnis dieser atomaren Bindung und Poreneliminierung ist eine signifikante Erhöhung der Dichte des Materials. Wenn die Hohlräume abnehmen, wird das Teil fester und robuster.

Diese Verdichtung ist direkt mit der Verbesserung der mechanischen Eigenschaften verbunden. Das endgültige gesinterte Bauteil ist weitaus stärker, härter und haltbarer als der anfängliche Grünling.

Die wichtigsten Kompromisse verstehen

Sintern ist eine leistungsstarke Technologie, aber es ist wichtig, ihre inhärenten Eigenschaften und Einschränkungen zu verstehen, um sie korrekt anzuwenden.

Inhärente Porosität

Es ist sehr schwierig, allein durch Sintern eine 100%ige Dichte zu erreichen. Die meisten gesinterten Teile behalten eine geringe Menge an Restporosität bei. Obwohl dies ein Nachteil für Anwendungen sein kann, die absolute Dichte erfordern, kann es ein Vorteil für Produkte wie selbstschmierende Lager oder Filter sein.

Materialeignung

Der Prozess eignet sich hervorragend für Materialien mit sehr hohen Schmelzpunkten, wie Keramiken und hochschmelzende Metalle, die durch Gießen schwierig oder unmöglich zu verarbeiten sind. Allerdings sind nicht alle Materialien leicht zu sintern.

Maßhaltigkeit

Obwohl Sintern als Net-Shape- oder Near-Net-Shape-Prozess gilt, schrumpft das Teil während der Heizphase. Die Vorhersage und Kontrolle dieser Schrumpfung ist entscheidend für das Erreichen enger Maßtoleranzen am Endbauteil.

Wann man Sintern wählen sollte

Ihre Entscheidung, Pulversintern zu verwenden, sollte von den spezifischen Zielen Ihres Projekts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Teile liegt: Sintern ist eine ausgezeichnete, kostengünstige Methode zur Herstellung großer Mengen kleiner, komplizierter Metallkomponenten mit minimalem Bearbeitungsaufwand.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit Hochtemperaturmaterialien liegt: Es ist eine der wenigen praktikablen Methoden, um Keramiken und Metalle mit extrem hohen Schmelzpunkten zu funktionalen Teilen zu formen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Bauteilen mit kontrollierter Porosität liegt: Sintern bietet eine einzigartige Möglichkeit, Teile wie Filter oder Lager zu entwerfen, bei denen ein bestimmtes Maß an miteinander verbundener Porosität ein gewünschtes Merkmal ist.

Letztendlich bietet Sintern eine leistungsstarke und vielseitige Methode, um einfache Pulver in robuste, präzisionsgefertigte Bauteile umzuwandeln.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Formulierung | Mischen von Basispulver mit Schmierstoffen/Legierungen | Homogene Pulvermischung bereit zur Formgebung |

| 2. Verdichtung | Pressen des Pulvers in einer Matrize unter hohem Druck | Zerbrechlicher „Grünling“ mit gewünschter Form |

| 3. Sintern | Erhitzen in einem Ofen unterhalb des Schmelzpunktes | Dichtes, starkes festes Teil durch atomare Diffusion |

Bereit, Pulversintern für die einzigartigen Anforderungen Ihres Labors zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für jede Phase des Pulvermetallurgieprozesses unerlässlich sind, von der Formulierung bis zum Sintern. Ob Sie komplexe Metallkomponenten in Massenproduktion herstellen oder mit Hochtemperaturkeramiken arbeiten, unsere Expertise stellt sicher, dass Sie die gewünschte Dichte, Festigkeit und Maßhaltigkeit erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Forschungs- und Produktionsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen für Nanokupfer? Maximale Verdichtung heute erreichen

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken