In der Welt der Hochleistungszerspanung ist die PVD-Beschichtung (Physical Vapor Deposition) ein Vakuumbeschichtungsverfahren, bei dem ein außergewöhnlich dünner, harter Film auf eine Schneidplatte aufgebracht wird. Bei dieser Technik wird ein festes Material verdampft, das dann Atom für Atom auf der Werkzeugoberfläche kondensiert. Das Ergebnis ist eine Verbesserung der physikalischen Eigenschaften der Wendeschneidplatte auf molekularer Ebene, ohne deren Kerngeometrie zu verändern.

Die PVD-Beschichtung ist nicht nur eine Oberflächenschicht; sie ist eine strategische Verbesserung, die Schneidplatten eine signifikante Steigerung der Härte und Verschleißfestigkeit verleiht. Dies führt direkt zu einer längeren Werkzeuglebensdauer und einer verbesserten Leistung, insbesondere bei anspruchsvollen Anwendungen.

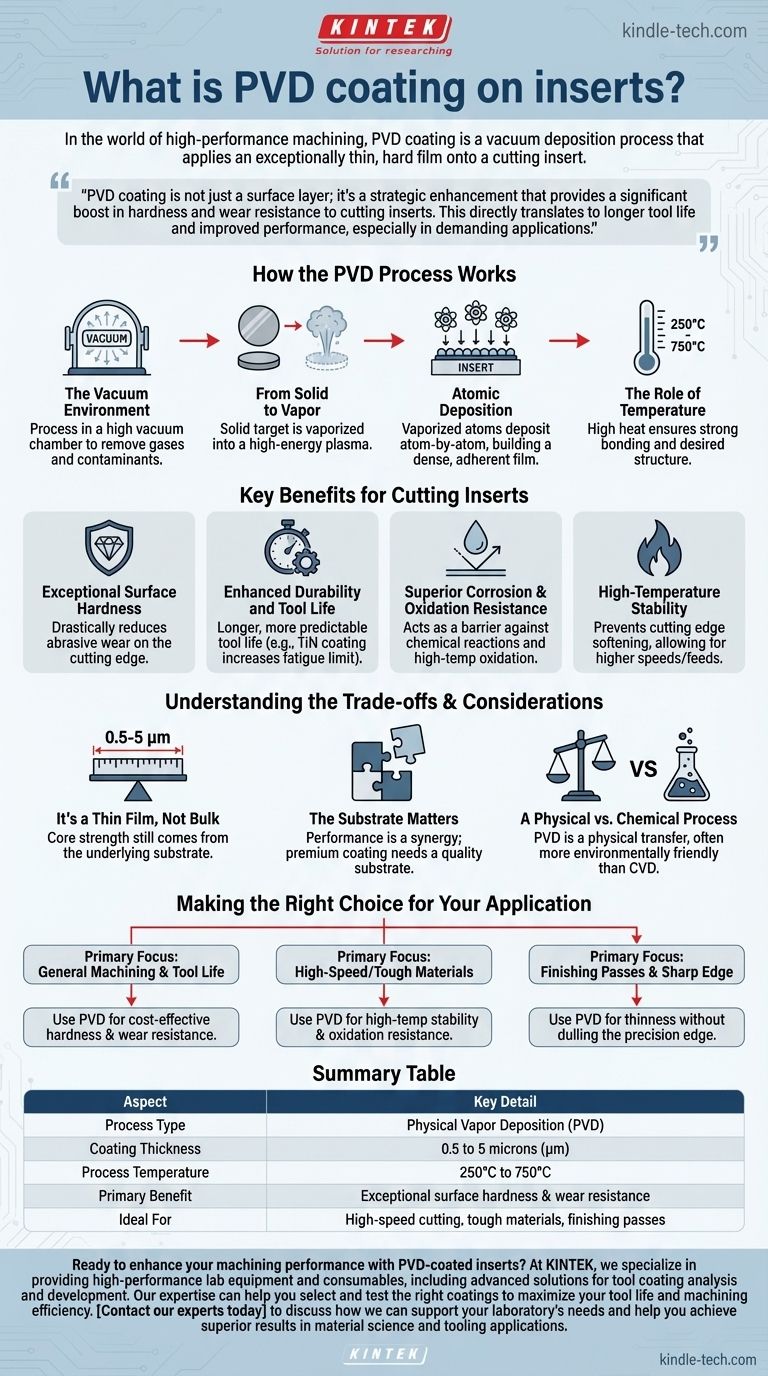

Wie der PVD-Prozess funktioniert

Physical Vapor Deposition (PVD) ist ein ausgeklügeltes Verfahren, das ein festes Material in eine langlebige, hochleistungsfähige Beschichtung umwandelt. Der gesamte Vorgang findet in einer speziellen, kontrollierten Umgebung statt.

Die Vakuumumgebung

Der Prozess muss in einer Hochvakuumkammer durchgeführt werden. Dadurch werden atmosphärische Gase oder Verunreinigungen entfernt, die die Reinheit und Haftung der Beschichtung beeinträchtigen könnten.

Vom Feststoff zum Dampf

Das Beschichtungsmaterial, auch als „Target“ bezeichnet, beginnt als feste Scheibe. Innerhalb der Vakuumkammer wird dieses Target zu einem Plasma verdampft, einem energiereichen Materiezustand.

Atomare Abscheidung

Die verdampften Atome oder Moleküle bewegen sich durch das Vakuum und werden auf den Schneidplatten, die als „Substrat“ bezeichnet werden, abgeschieden. Dadurch wird die Beschichtung Atom für Atom aufgebaut, wodurch ein extrem dichter und gut haftender Dünnfilm entsteht.

Die Rolle der Temperatur

Dieser physikalische Prozess wird bei hohen Temperaturen durchgeführt, typischerweise zwischen 250 °C und 750 °C. Diese Wärme ist entscheidend, um sicherzustellen, dass die Beschichtung stark an die Oberfläche der Wendeschneidplatte bindet und die gewünschte Struktur bildet.

Wesentliche Vorteile für Schneidplatten

Das Aufbringen einer PVD-Beschichtung verändert die Leistungsmerkmale einer Schneidplatte grundlegend. Die Vorteile sind direkt mit der Überwindung der häufigsten Herausforderungen in der Zerspanung verbunden.

Außergewöhnliche Oberflächenhärte

PVD-Beschichtungen sind extrem hart, was der Hauptgrund für ihre Verwendung ist. Diese zusätzliche Härte reduziert den abrasiven Verschleiß an der Schneidkante drastisch, wenn sie mit dem Werkstück in Kontakt kommt.

Verbesserte Haltbarkeit und Werkzeuglebensdauer

Die erhöhte Härte und Verschleißfestigkeit führen direkt zu einer längeren und vorhersehbareren Werkzeuglebensdauer. Zum Beispiel kann eine Titannitrid (TiN)-PVD-Beschichtung die Dauerfestigkeit und Ermüdungsbeständigkeit des darunterliegenden Materials erhöhen.

Überragende Korrosions- und Oxidationsbeständigkeit

Die dichte, nicht poröse Natur des PVD-Films wirkt als Barriere und schützt die Wendeschneidplatte vor chemischen Reaktionen. Dies macht sie sehr widerstandsfähig gegen Korrosion durch Kühlmittel und Oxidation bei hohen Schnitttemperaturen.

Hochtemperaturstabilität

Die resultierende beschichtete Schicht ist bei den hohen Temperaturen, die bei aggressiven Schneidvorgängen entstehen, sehr stabil. Dies verhindert ein Erweichen der Schneidkante und ermöglicht höhere Schnittgeschwindigkeiten und Vorschübe.

Verständnis der Kompromisse und Überlegungen

Obwohl PVD-Beschichtungen leistungsstark sind, sind sie keine Universallösung. Ihre Wirksamkeit hängt davon ab, wie gut ihre Natur und ihre Wechselwirkung mit dem Werkzeug selbst verstanden werden.

Es ist ein Dünnfilm, kein Massenmaterial

PVD-Beschichtungen sind unglaublich dünn und reichen typischerweise von 0,5 bis 5 Mikrometer (μm). Das bedeutet, sie bieten Oberflächeneigenschaften, aber die Kernfestigkeit und Zähigkeit der Wendeschneidplatte stammen immer noch vom darunterliegenden Substratmaterial.

Das Substrat ist wichtig

Die endgültige Leistung ist eine Synergie zwischen der Beschichtung und der Wendeschneidplatte. Die Vorteile einer Beschichtung werden direkt durch das Material beeinflusst, auf das sie aufgebracht wird. Eine hochwertige Beschichtung kann ein minderwertiges Substrat nicht kompensieren.

Ein physikalischer vs. chemischer Prozess

PVD ist ein physikalischer Prozess, bei dem das Ausgangsmaterial physikalisch auf das Bauteil übertragen wird. Dies steht im Gegensatz zur chemischen Gasphasenabscheidung (CVD), die chemische Reaktionen zur Filmbildung nutzt. PVD wird oft als umweltfreundlicher angesehen als traditionelle Galvanik- oder CVD-Verfahren.

Die richtige Wahl für Ihre Anwendung treffen

Zu wissen, wann eine PVD-beschichtete Wendeschneidplatte gegenüber einer unbeschichteten oder anders beschichteten zu bevorzugen ist, ist entscheidend für die Optimierung Ihrer Bearbeitungsstrategie.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Werkzeuglebensdauer in der allgemeinen Zerspanung liegt: PVD-Beschichtungen bieten eine kostengünstige und signifikante Erhöhung der Härte und Verschleißfestigkeit.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeitszerspanung oder der Bearbeitung zäher Materialien liegt: Die Hochtemperaturstabilität und Oxidationsbeständigkeit von PVD sind entscheidende Vorteile, die die Schneidkante schützen.

- Wenn Ihr Hauptaugenmerk auf der Beibehaltung einer scharfen Schneidkante für Schlichtvorgänge liegt: Die dünne, glatte Natur von PVD-Beschichtungen ist ideal, da sie die Haltbarkeit erhöht, ohne die für feine Oberflächengüten erforderliche Präzisionskante wesentlich zu stumpfen.

Letztendlich ermöglicht das Verständnis der PVD-Beschichtung die Auswahl einer Schneidplatte, die auf einer präzisen Verbesserung ihrer Kerneigenschaften basiert, was zu einer vorhersehbareren und effizienteren Bearbeitung führt.

Zusammenfassungstabelle:

| Aspekt | Wesentliches Detail |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Beschichtungsdicke | 0,5 bis 5 Mikrometer (µm) |

| Prozesstemperatur | 250°C bis 750°C |

| Primärer Vorteil | Außergewöhnliche Oberflächenhärte & Verschleißfestigkeit |

| Ideal für | Hochgeschwindigkeitszerspanung, zähe Materialien, Schlichtvorgänge |

Bereit, Ihre Bearbeitungsleistung mit PVD-beschichteten Wendeschneidplatten zu verbessern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich fortschrittlicher Lösungen für die Analyse und Entwicklung von Werkzeugbeschichtungen. Unsere Expertise kann Ihnen helfen, die richtigen Beschichtungen auszuwählen und zu testen, um Ihre Werkzeuglebensdauer und Bearbeitungseffizienz zu maximieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Anforderungen Ihres Labors unterstützen und Ihnen helfen können, hervorragende Ergebnisse in der Materialwissenschaft und bei Werkzeuganwendungen zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifischer PTFE-Teflon-Hersteller für Magnetrührstäbe

- Edelstahl Schnellspann-Vakuumklemme dreiteilig

- Ultra-Hochvakuum-Flansch-Luftfahrtstecker Glasgesinterter luftdichter Rundsteckverbinder für KF ISO CF

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für PTFE-Büchner-Trichter und Dreieckstrichter

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen