Kurz gesagt, die Kosten für PVD-Beschichtungen können von weniger als einem Dollar pro Stück für massive Mengen kleiner Artikel bis zu Hunderten von Dollar für ein einzelnes, großes, komplexes Bauteil reichen. Der Endpreis basiert nicht auf dem Beschichtungsmaterial selbst, sondern wird überwiegend von der Größe des Teils, der pro Charge zu beschichtenden Menge und dem erforderlichen Arbeitsaufwand für die Handhabung bestimmt.

Das wichtigste Konzept, das es zu verstehen gilt, ist, dass Sie kein Material kaufen; Sie mieten Zeit und Raum in einer hochspezialisierten Vakuumkammer. Die Kosten pro Stück sind im Grunde eine Berechnung, wie viele Ihrer Teile in einen einzigen Maschinenzyklus passen.

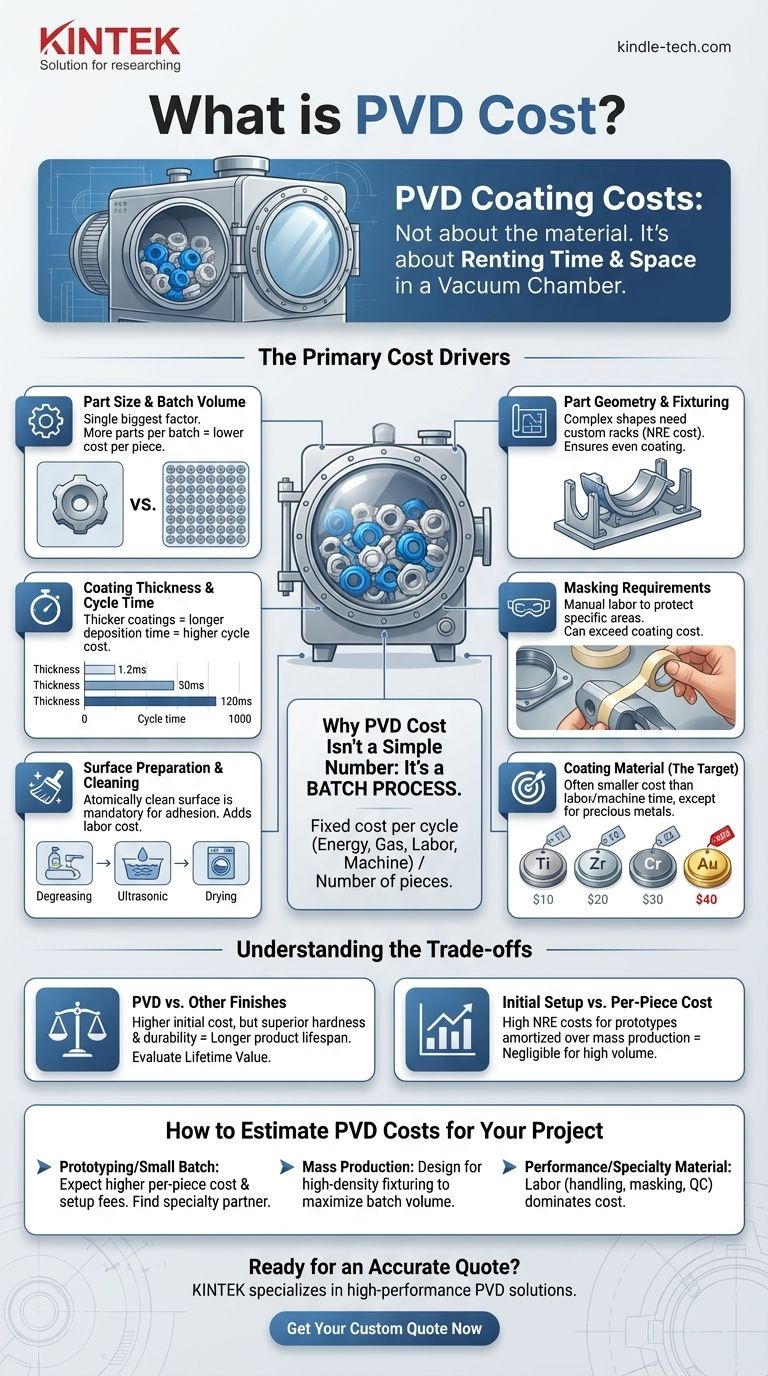

Warum PVD-Kosten keine einfache Zahl sind

Physical Vapor Deposition (PVD) ist ein Batch-Prozess, ähnlich dem Backen in einem Industrieofen. Es gibt erhebliche Fixkosten für einen kompletten Zyklus – dazu gehören Energie, Inertgase, Fachpersonal und Maschinenabschreibung.

Der endgültige Stückpreis ist einfach diese festen Zykluskosten geteilt durch die Anzahl der Teile, die in die Charge passen. Deshalb kann ein einzelner Prototyp teuer sein, während das 10.000ste Stück in einer Produktionsserie bemerkenswert günstig sein kann.

Die primären Kostentreiber im Detail

Mehrere Schlüsselvariablen beeinflussen direkt die Fixkosten eines PVD-Zyklus und wie viele Teile darin verarbeitet werden können.

Teilegröße und Chargenvolumen

Dies ist der mit Abstand dominanteste Faktor. Das Ziel eines PVD-Anbieters ist es, die in einem einzigen Durchlauf zu beschichtende Oberfläche zu maximieren.

Zehntausend kleine Schrauben könnten in einen Zyklus passen, was zu sehr niedrigen Stückkosten führt. Im Gegensatz dazu könnte ein großes Automobilrad denselben Platz einnehmen, wodurch seine Beschichtungskosten erheblich höher wären.

Teilegeometrie und Fixierung

Wie ein Teil in der Kammer gehalten wird, ist entscheidend. Komplexe Formen erfordern möglicherweise speziell entwickelte Gestelle oder Fixierungen, um eine gleichmäßige Beschichtung zu gewährleisten.

Die Kosten für die Konstruktion und Herstellung dieser Vorrichtungen (einmalige Entwicklungskosten oder NRE-Kosten) werden in den Gesamtpreis eingerechnet, insbesondere bei neuen Projekten.

Beschichtungsdicke und Zykluszeit

Eine dickere Beschichtung erfordert eine längere Abscheidungszeit in der Kammer. Je länger die Maschine für eine einzelne Charge laufen muss, desto höher sind die Zykluskosten.

Die meisten dekorativen PVD-Beschichtungen sind extrem dünn (wenige Mikrometer), daher ist dies oft ein größerer Faktor für funktionale oder industrielle Beschichtungen, die eine größere Dicke für Verschleißfestigkeit erfordern.

Maskierungsanforderungen

Wenn nur ein bestimmter Bereich Ihres Teils beschichtet werden muss, müssen die anderen Bereiche physisch maskiert werden. Dies ist oft ein akribischer und manueller Arbeitsprozess.

Der Zeit- und Arbeitsaufwand für die Maskierung kann bei komplexen Teilen leicht zu einem der bedeutendsten Kostenfaktoren werden, manchmal sogar die Kosten des Beschichtungsprozesses selbst übersteigen.

Oberflächenvorbereitung und Reinigung

PVD erfordert eine atomar saubere Oberfläche für eine ordnungsgemäße Haftung. Teile müssen vor dem Eintritt in die Beschichtungskammer einen mehrstufigen, strengen Reinigungsprozess durchlaufen.

Jedes Öl, jeder Rückstand oder sogar Fingerabdrücke von der Handhabung führen dazu, dass die Beschichtung fehlschlägt. Dieser notwendige Vorbehandlungsschritt erhöht den Arbeitsaufwand und die Gesamtkosten.

Beschichtungsmaterial (Das Target)

Obwohl wichtig, ist der Preis des Rohbeschichtungsmaterials (des "Targets", wie Titan oder Zirkonium) oft ein kleinerer Teil des Endpreises, als die meisten Leute annehmen.

Die Kosten für Maschinenzeit, Energie und Arbeitsaufwand überwiegen in der Regel die Kosten des Verbrauchsmaterials, es sei denn, es werden Edelmetalle wie Gold oder Platin verwendet.

Die Kompromisse verstehen

Die Bewertung von PVD nach dem Preis erfordert einen Blick über das Stückpreisangebot hinaus und die Berücksichtigung des gesamten Fertigungskontextes.

Der Mythos der "teuren" Materialien

Eine Beschichtung aus einem "teureren" Material muss nicht zu höheren Stückkosten führen.

Wenn dieses Material schneller abgeschieden wird, könnte dies die gesamte Zykluszeit verkürzen. Die Einsparungen durch kürzere Maschinenlaufzeiten können die höheren Rohmaterialkosten leicht ausgleichen.

Ersteinrichtung vs. Stückkosten

Seien Sie auf anfängliche Einrichtungsgebühren vorbereitet, insbesondere für kundenspezifische Vorrichtungen. Diese Kosten können hoch erscheinen, werden aber über die Lebensdauer der Produktionsserie amortisiert.

Bei der Massenproduktion werden diese NRE-Kosten zu einem vernachlässigbaren Teil des Stückpreises. Für eine Kleinserie oder einen Prototyp sind sie ein signifikanter Faktor.

PVD vs. andere Oberflächenbehandlungen

PVD ist oft teurer in der Anschaffung als Verfahren wie Lackieren oder Galvanisieren. Seine überlegene Härte, Verschleißfestigkeit und chemische Stabilität können jedoch zu einer viel längeren Produktlebensdauer führen.

Die wahren Kosten sollten auf der Grundlage des Lebenszykluswerts und der Haltbarkeit bewertet werden, nicht nur der anfänglichen Produktionskosten.

So schätzen Sie PVD-Kosten für Ihr Projekt

Um festzustellen, ob PVD eine finanziell tragfähige Option ist, sollten Sie Ihr primäres Ziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf Prototypen oder Kleinserien liegt: Erwarten Sie höhere Stückkosten und seien Sie auf Einrichtungsgebühren vorbereitet. Der Schlüssel ist, einen Beschichtungspartner zu finden, der auf kleine, schnell umsetzbare Aufträge spezialisiert ist.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion liegt: Ihr Design ist der größte Kostenhebel. Gestalten Sie das Teil und den Prozess so, dass die Anzahl der Einheiten maximiert wird, die in einer einzigen PVD-Charge fixiert werden können.

- Wenn Ihr Hauptaugenmerk auf Leistung mit einem Spezialmaterial liegt: Obwohl das Material selbst ein Faktor ist, werden der Arbeitsaufwand für Handhabung, Maskierung und Qualitätskontrolle für ein hochspezialisiertes Teil wahrscheinlich die dominierenden Kostentreiber sein.

Indem Sie diese Kernfaktoren verstehen, können Sie für die Herstellbarkeit entwerfen und PVD zu einer kostengünstigen Lösung für Ihre Anwendung machen.

Zusammenfassungstabelle:

| Kostentreiber | Auswirkung auf den Preis |

|---|---|

| Teilegröße & Chargenvolumen | Größter Einzelfaktor. Mehr Teile pro Charge = niedrigere Kosten pro Stück. |

| Teilegeometrie & Fixierung | Komplexe Formen erfordern möglicherweise kundenspezifische Vorrichtungen, was zusätzliche Einrichtungskosten verursacht. |

| Maskierungsanforderungen | Manuelle Arbeit zum Maskieren spezifischer Bereiche kann ein großer Kostenfaktor sein. |

| Oberflächenvorbereitung | Eine strenge Reinigung ist für die Haftung zwingend erforderlich und erhöht die Arbeitskosten. |

| Beschichtungsdicke | Dickere Beschichtungen erfordern längere Zykluszeiten, was die Kosten erhöht. |

| Beschichtungsmaterial | Oft ein kleinerer Faktor als Arbeits- und Maschinenzeit, außer bei Edelmetallen. |

Bereit für ein genaues Angebot für Ihr PVD-Beschichtungsprojekt?

Das Verständnis der Kostentreiber ist der erste Schritt. Die Zusammenarbeit mit dem richtigen Lieferanten ist der nächste. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-PVD-Beschichtungslösungen für Labore und Hersteller.

Wir helfen Ihnen, Ihr Design für eine kostengünstige Beschichtung zu optimieren, egal ob Sie einen einzelnen Prototyp entwickeln oder die Massenproduktion hochfahren. Unsere Expertise stellt sicher, dass Sie die langlebige, hochwertige Oberfläche erhalten, die Ihre Produkte erfordern.

Kontaktieren Sie uns noch heute für eine persönliche Beratung und erfahren Sie, wie wir Ihrem Projekt einen Mehrwert verleihen können.

Holen Sie sich jetzt Ihr individuelles Angebot

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen