In der Elektronik ist PVD ein grundlegender Herstellungsprozess. Die physikalische Gasphasenabscheidung (PVD) ist eine Technik, die in einer Hochvakuumumgebung eingesetzt wird, um extrem dünne, hochleistungsfähige Materialschichten auf eine Komponente, wie einen Siliziumwafer oder Mikrochip, aufzubringen. Dieser Prozess ist nicht nur eine Beschichtung; er ist die Art und Weise, wie viele der wesentlichen leitenden und isolierenden Schichten moderner integrierter Schaltkreise auf atomarer Ebene präzise konstruiert werden.

Die entscheidende Erkenntnis ist, dass PVD nicht nur dem Schutz dient, sondern ein grundlegendes Fertigungswerkzeug ist. Es ermöglicht die Schaffung komplexer elektronischer Strukturen durch die Abscheidung spezifischer Materialien Atom für Atom, was für die Herstellung von allem, von Mikroprozessoren bis hin zu Solarmodulen, unerlässlich ist.

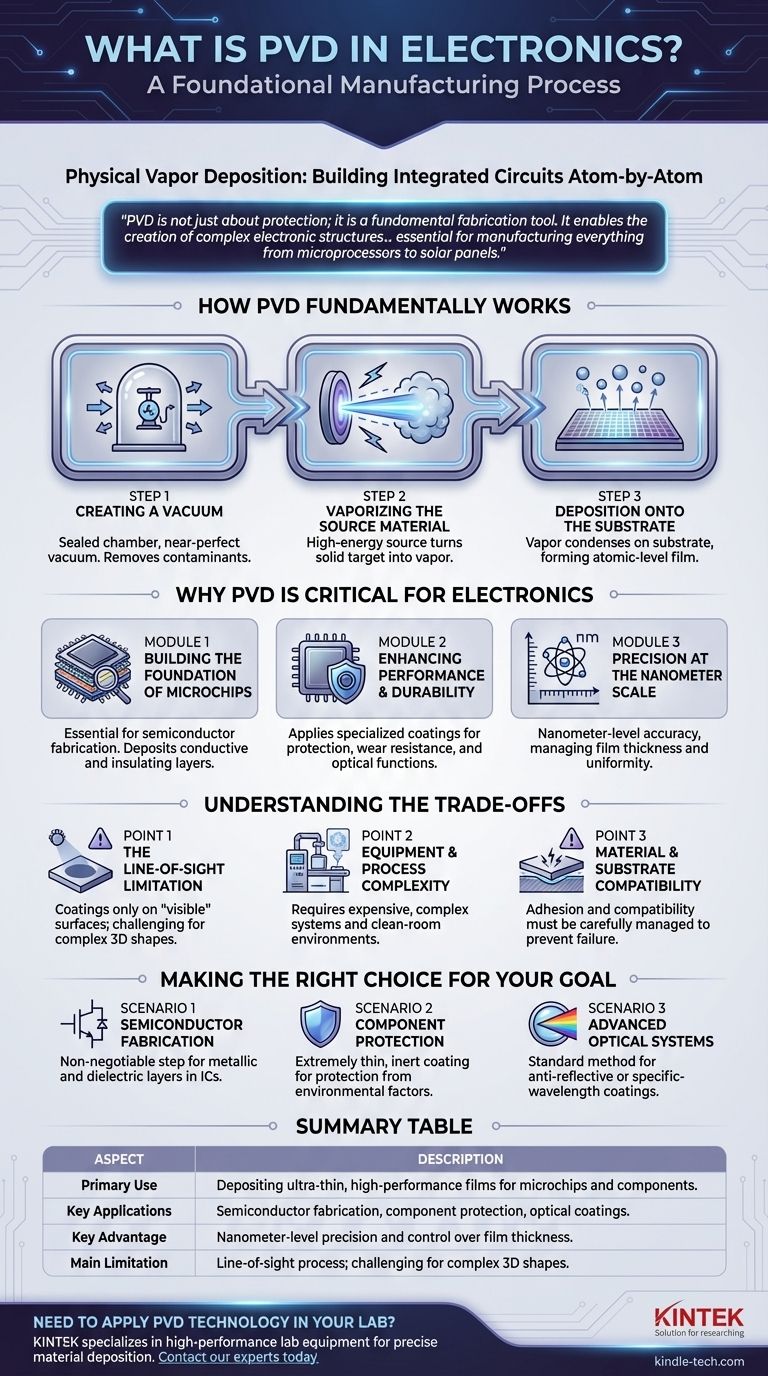

Wie PVD grundlegend funktioniert

Der PVD-Prozess kann als ein hochkontrolliertes, atomares "Sprühlackieren" im Vakuum verstanden werden. Er besteht aus drei primären Phasen, die bei seinen verschiedenen spezifischen Methoden üblich sind.

Schritt 1: Erzeugen eines Vakuums

Zuerst werden die zu beschichtende Komponente (das Substrat) und das abzuscheidende Material (das Target) in eine versiegelte Kammer gelegt. Die gesamte Luft wird abgepumpt, um ein nahezu perfektes Vakuum zu erzeugen.

Dieses Vakuum ist entscheidend, da es atmosphärische Partikel entfernt, die sonst den Film kontaminieren oder den Abscheidungsprozess stören könnten.

Schritt 2: Verdampfen des Ausgangsmaterials

Als Nächstes wird eine hochenergetische Quelle auf das Targetmaterial gerichtet. Diese Energie, die von einem Plasma oder einem Elektronenstrahl stammen kann, ist stark genug, um Atome aus dem festen Target zu lösen und es in einen Dampf zu verwandeln.

Diese verdampften Atome bewegen sich nun frei durch die Vakuumkammer.

Schritt 3: Abscheidung auf dem Substrat

Die verdampften Atome bewegen sich geradlinig, bis sie auf das kühlere Substrat treffen. Beim Aufprall kondensieren sie und bilden einen sehr dünnen, gleichmäßigen und fest gebundenen Film auf der Oberfläche der elektronischen Komponente.

Diese Abscheidung wird mit extremer Präzision gesteuert, wobei oft Schichten aufgebaut werden, die nur wenige Atome dick sind.

Warum PVD für die Elektronik entscheidend ist

Obwohl PVD in vielen Branchen eingesetzt wird, ist es in der Elektronikfertigung aufgrund seiner Präzision und der einzigartigen Eigenschaften der erzeugten Filme unverzichtbar.

Aufbau des Fundaments von Mikrochips

Die wichtigste Anwendung von PVD in der Elektronik ist die Halbleiterfertigung. Es wird verwendet, um ultradünne Schichten aus leitenden Metallen (wie Aluminium oder Kupfer) und isolierenden Materialien abzuscheiden, die die komplexen Schaltkreise auf einem Mikrochip bilden.

Ohne PVD wären die nanoskaligen Strukturen moderner CPUs und Speicherchips unmöglich zu bauen.

Verbesserung von Leistung und Haltbarkeit

PVD wird auch verwendet, um spezielle Beschichtungen aufzubringen, die die Funktion einer Komponente verbessern. Dazu gehören langlebige Schutzfilme, die empfindliche Teile vor Verschleiß und Korrosion schützen, oder optische Beschichtungen auf Sensoren und Displays, die Blendung reduzieren.

Präzision im Nanometerbereich

Der Hauptvorteil von PVD ist seine Kontrolle. Der Prozess ermöglicht es Ingenieuren, Filmdicke, Zusammensetzung und Gleichmäßigkeit mit Nanometer-Genauigkeit zu steuern, wodurch die Zuverlässigkeit und Leistung mikroskopischer elektronischer Pfade gewährleistet wird.

Die Kompromisse verstehen

Trotz seiner Vorteile ist PVD keine Universallösung. Das Verständnis seiner Grenzen ist entscheidend, um seine spezifische Rolle in der Fertigung zu würdigen.

Die Sichtlinienbeschränkung

PVD ist ein Sichtlinienprozess. Die verdampften Atome bewegen sich geradlinig, was bedeutet, dass sie nur Oberflächen beschichten können, die vom Ausgangsmaterial direkt "sichtbar" sind.

Dies erschwert eine gleichmäßige Beschichtung von Komponenten mit komplexen, dreidimensionalen Formen oder tiefen Gräben, was eine erhebliche Herausforderung im fortschrittlichen Chipdesign darstellt.

Komplexität von Ausrüstung und Prozess

PVD-Systeme sind hochkomplexe und teure Maschinen, die sorgfältig kontrollierte Reinraumumgebungen erfordern. Der Prozess selbst kann langsam und energieintensiv sein, wodurch er am besten für hochwertige, massenproduzierte Komponenten geeignet ist.

Material- und Substratkompatibilität

Der Erfolg des PVD-Prozesses hängt von den Eigenschaften sowohl des abzuscheidenden Targetmaterials als auch des zu beschichtenden Substrats ab. Haftung, Wärmeausdehnung und chemische Kompatibilität müssen sorgfältig gemanagt werden, um Filmversagen zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für PVD wird durch die präzisen technischen Anforderungen der elektronischen Komponente bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung liegt: PVD ist ein nicht verhandelbarer, wesentlicher Schritt zur Abscheidung der metallischen und dielektrischen Schichten, die Transistoren und Verbindungen auf einem integrierten Schaltkreis bilden.

- Wenn Ihr Hauptaugenmerk auf dem Komponentenschutz liegt: PVD bietet eine extrem dünne, harte und inerte Beschichtung, die empfindliche Elektronik vor Umwelteinflüssen schützen kann, ohne signifikant Größe oder Gewicht hinzuzufügen.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen optischen Systemen liegt: PVD ist die Standardmethode zum Aufbringen von Antireflex- oder spezifischen Wellenlängenfilterbeschichtungen auf Kamerasensoren, Solarzellen und Anzeigetafeln.

Letztendlich ist die physikalische Gasphasenabscheidung eine der wichtigsten Schlüsseltechnologien, die das Design eines Mikrochips in eine physische Realität umsetzt.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Hauptanwendung | Abscheidung ultradünner, hochleistungsfähiger Schichten für Mikrochips und Komponenten. |

| Schlüsselanwendungen | Halbleiterfertigung, Komponentenschutz, optische Beschichtungen für Sensoren und Displays. |

| Hauptvorteil | Präzision auf Nanometer-Ebene und Kontrolle über Filmdicke und Gleichmäßigkeit. |

| Haupteinschränkung | Sichtlinienprozess; schwierig für komplexe 3D-Formen. |

Müssen Sie die PVD-Technologie in Ihrem Labor anwenden? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die präzise Materialabscheidung. Unsere Expertise kann Ihnen helfen, die für die Halbleiterforschung und fortschrittliche Elektronikfertigung erforderliche Genauigkeit im Nanometerbereich zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Fertigungsprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen