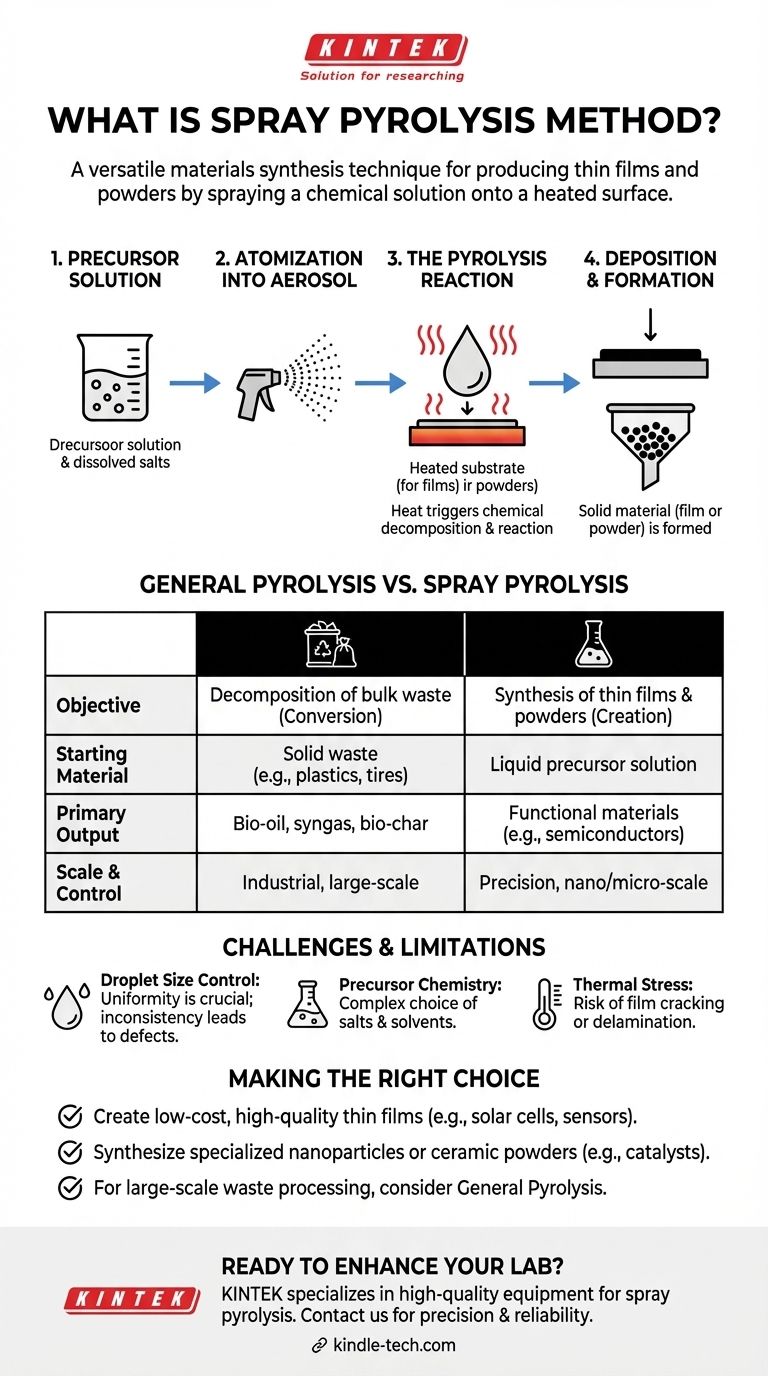

Im Kern ist die Sprühpyrolyse eine vielseitige Materialsynthesetechnik, die zur Herstellung von Dünnschichten und Pulvern verwendet wird. Im Gegensatz zur allgemeinen Pyrolyse, die Massenabfälle zersetzt, sprüht diese Methode eine chemische Lösung (einen Vorläufer) auf eine erhitzte Oberfläche oder in eine erhitzte Zone, wo die Tröpfchen eine thermische Zersetzung und Reaktion durchlaufen, um ein festes Material zu bilden.

Sprühpyrolyse ist keine Abfallentsorgung; es ist ein Präzisionsfertigungsverfahren. Ihre Hauptfunktion besteht darin, eine flüssige chemische Lösung in eine feste Dünnschicht oder ein Pulver umzuwandeln, indem Wärme verwendet wird, um eine chemische Reaktion in zerstäubten Tröpfchen auszulösen.

Wie Sprühpyrolyse funktioniert: Eine Schritt-für-Schritt-Analyse

Die Eleganz der Sprühpyrolyse liegt in ihrem unkomplizierten, mehrstufigen Prozess, der eine signifikante Kontrolle über die Eigenschaften des Endmaterials bietet.

Schritt 1: Die Vorläuferlösung

Der Prozess beginnt mit einer Vorläuferlösung. Dies ist eine Flüssigkeit, typischerweise ein Lösungsmittel wie Wasser oder Alkohol, in der die gewünschten chemischen Verbindungen (oft Metallsalze) gelöst sind. Die Zusammensetzung dieser Lösung bestimmt direkt die Chemie des endgültigen festen Materials.

Schritt 2: Zerstäubung zu einem Aerosol

Diese Lösung wird dann zerstäubt – durch eine Düse gepresst, um einen feinen Nebel oder ein Aerosol winziger Tröpfchen zu erzeugen. Dieser Schritt ist entscheidend, da die Größe und Verteilung dieser Tröpfchen die Gleichmäßigkeit und Qualität des Endprodukts beeinflussen. Gängige Zerstäuber verwenden Druckgas oder Ultraschallschwingungen.

Schritt 3: Die Pyrolyse-Reaktion

Das Aerosol wird auf ein erhitztes Substrat (für Dünnschichten) oder in eine erhitzte Reaktionskammer (für Pulver) gerichtet. Wenn ein Tröpfchen sich der heißen Oberfläche nähert oder darauf landet, verdampft das Lösungsmittel sofort. Die intensive Hitze bewirkt dann, dass die Vorläuferchemikalien pyrolysieren, d.h. thermisch zersetzt werden und reagieren, um eine neue, stabile feste Verbindung zu bilden.

Schritt 4: Abscheidung und Bildung

Bei der Dünnschichtabscheidung bilden die zersetzten Partikel eine feste Schicht, die am Substrat haftet. Durch die Kontrolle der Sprühdauer und der Lösungskonzentration kann man die Dicke und Morphologie des Films präzise steuern.

Bei der Pulversynthese werden die in der erhitzten Kammer gebildeten festen Partikel durch einen Gasstrom transportiert und in einem Filter oder Zyklonabscheider gesammelt.

Allgemeine Pyrolyse vs. Sprühpyrolyse: Ein entscheidender Unterschied

Die bereitgestellten Referenzen beschreiben die allgemeine Massenpyrolyse, die sich in Ziel und Mechanismus grundlegend von der Sprühpyrolyse unterscheidet. Das Verständnis dieses Unterschieds ist entscheidend.

Das Ausgangsmaterial

Allgemeine Pyrolyse verarbeitet feste Massenmaterialien wie Plastikabfälle, Reifen oder Biomasse. Sprühpyrolyse verwendet ausschließlich eine flüssige Vorläuferlösung.

Das Kernziel

Das Hauptziel der allgemeinen Pyrolyse ist oft Zersetzung und Umwandlung, d.h. der Abbau komplexer organischer Abfälle in wertvolle Produkte wie Bio-Öl, Synthesegas und Biokohle.

Im Gegensatz dazu ist das Ziel der Sprühpyrolyse Synthese und Schaffung. Es ist eine Bottom-up-Fertigungstechnik, die zum Aufbau hochspezifischer Materialien wie Halbleiterfilme oder keramische Nanopartikel verwendet wird.

Der Maßstab und die Kontrolle

Die allgemeine Pyrolyse arbeitet im großen industriellen Maßstab, wobei der Durchsatz im Vordergrund steht. Die Sprühpyrolyse ist eine Präzisionstechnik, die eine feine Kontrolle über Materialeigenschaften wie Kristallstruktur, Dicke und Stöchiometrie im Nano- oder Mikromaßstab bietet.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist die Sprühpyrolyse nicht ohne Herausforderungen. Der Erfolg hängt von der sorgfältigen Steuerung mehrerer Schlüsselvariablen ab.

Kontrolle der Tröpfchengröße

Die Erzielung eines gleichmäßigen, defektfreien Dünnfilms erfordert ein konsistentes Aerosol feiner Tröpfchen. Inkonsistente oder große Tröpfchen können zu rauen Oberflächen, Nadellöchern oder einer "Riss-Schlamm"-Morphologie führen, was die Leistung des Materials beeinträchtigt.

Komplexität der Vorläuferchemie

Die Wahl der Vorläufersalze und Lösungsmittel ist nicht trivial. Die Chemikalien müssen löslich sein, bei der gewünschten Temperatur sauber zersetzt werden und keine unerwünschten Nebenprodukte erzeugen. Dies kann erhebliche Forschungs- und Entwicklungsarbeit erfordern.

Thermische Beanspruchung

Beim Abscheiden eines Films auf einem Substrat kann der große Temperaturunterschied zwischen den kühlen Tröpfchen und der heißen Oberfläche thermische Spannungen induzieren. Dies kann dazu führen, dass der Film reißt oder sich ablöst, insbesondere bei dickeren Schichten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Technik hängt ganz von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Abfallverarbeitung zur Kraftstoffgewinnung liegt: Sie sollten allgemeine Pyrolysesysteme untersuchen, wie sie in den Referenzen beschrieben sind, da die Sprühpyrolyse nicht für diese Anwendung konzipiert ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung kostengünstiger, hochwertiger Dünnschichten liegt: Die Sprühpyrolyse ist eine ausgezeichnete Wahl für Anwendungen wie Solarzellen, transparente leitfähige Oxide (für Touchscreens) oder Gassensoren.

- Wenn Ihr Hauptaugenmerk auf der Synthese spezialisierter Nanopartikel oder Keramikpulver liegt: Diese Methode bietet eine hervorragende Kontrolle über die Partikelzusammensetzung und -morphologie für den Einsatz in Katalysatoren, Pigmenten oder fortschrittlichen Materialien.

Letztendlich ist die Sprühpyrolyse eine leistungsstarke Synthesetechnik, die flüssige Chemie mit Präzision und Kontrolle in Festkörpermaterialien umwandelt.

Zusammenfassungstabelle:

| Aspekt | Sprühpyrolyse | Allgemeine Pyrolyse |

|---|---|---|

| Ziel | Synthese von Dünnschichten & Pulvern | Zersetzung von Massenabfällen |

| Ausgangsmaterial | Flüssige Vorläuferlösung | Feste Abfälle (Plastik, Biomasse, Reifen) |

| Primäres Ergebnis | Funktionale Materialien (z.B. Halbleiter) | Bio-Öl, Synthesegas, Biokohle |

| Maßstab & Kontrolle | Präzision, Nano-/Mikromaßstab | Industriell, großtechnisch |

Bereit, die Materialsynthesefähigkeiten Ihres Labors zu verbessern? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf fortschrittliche Techniken wie die Sprühpyrolyse zugeschnitten sind. Egal, ob Sie Dünnschichten für Solarzellen entwickeln oder spezialisierte Nanopartikel synthetisieren, unsere Lösungen gewährleisten Präzision, Zuverlässigkeit und Effizienz. Kontaktieren Sie uns noch heute, um zu erfahren, wie wir Ihre Forschungs- und Produktionsziele unterstützen können!

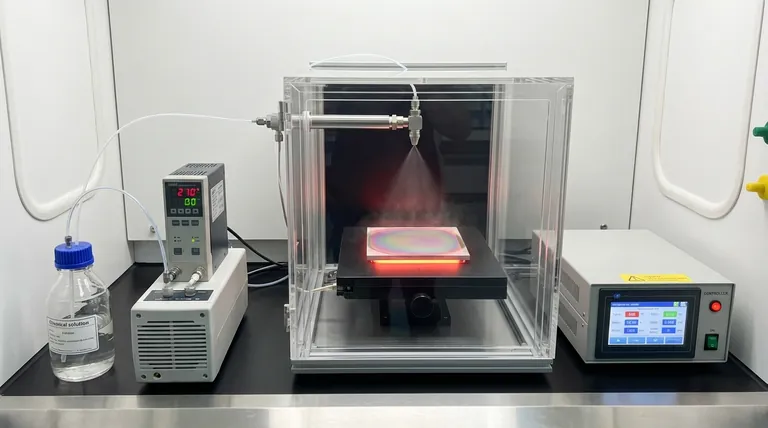

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Was ist die Pyrolysemethode zur Biochar-Herstellung? Ein Leitfaden zur Maximierung der Ausbeute an kohlenstoffreichem Kohlenstoff

- Was ist ein Kalzinierofen? Ein Leitfaden zur Hochtemperatur-Chemischen Umwandlung

- Was ist der Unterschied zwischen schneller und langsamer Pyrolyse? Wählen Sie den richtigen Prozess für Ihre Biokraftstoffziele

- Wie funktioniert ein Durchlaufofen? Erschließen Sie eine hohe Volumenleistung und konsistente thermische Verarbeitung

- Was ist der Prozess einer Plastikpyrolyseanlage? Ein vollständiger Leitfaden zur Umwandlung von Plastikmüll in Kraftstoff

- Ist Pyrolyseöl umweltfreundlich? Das Entschlüsseln seines grünen Potenzials durch verantwortungsvollen Einsatz

- Was ist die Bedeutung der Kalzinierung? Ein Leitfaden zur Reinigung und Metallgewinnung

- Was ist besser, Pyrolyse oder Vergasung? Wählen Sie den richtigen Prozess für Ihre Energiezielen