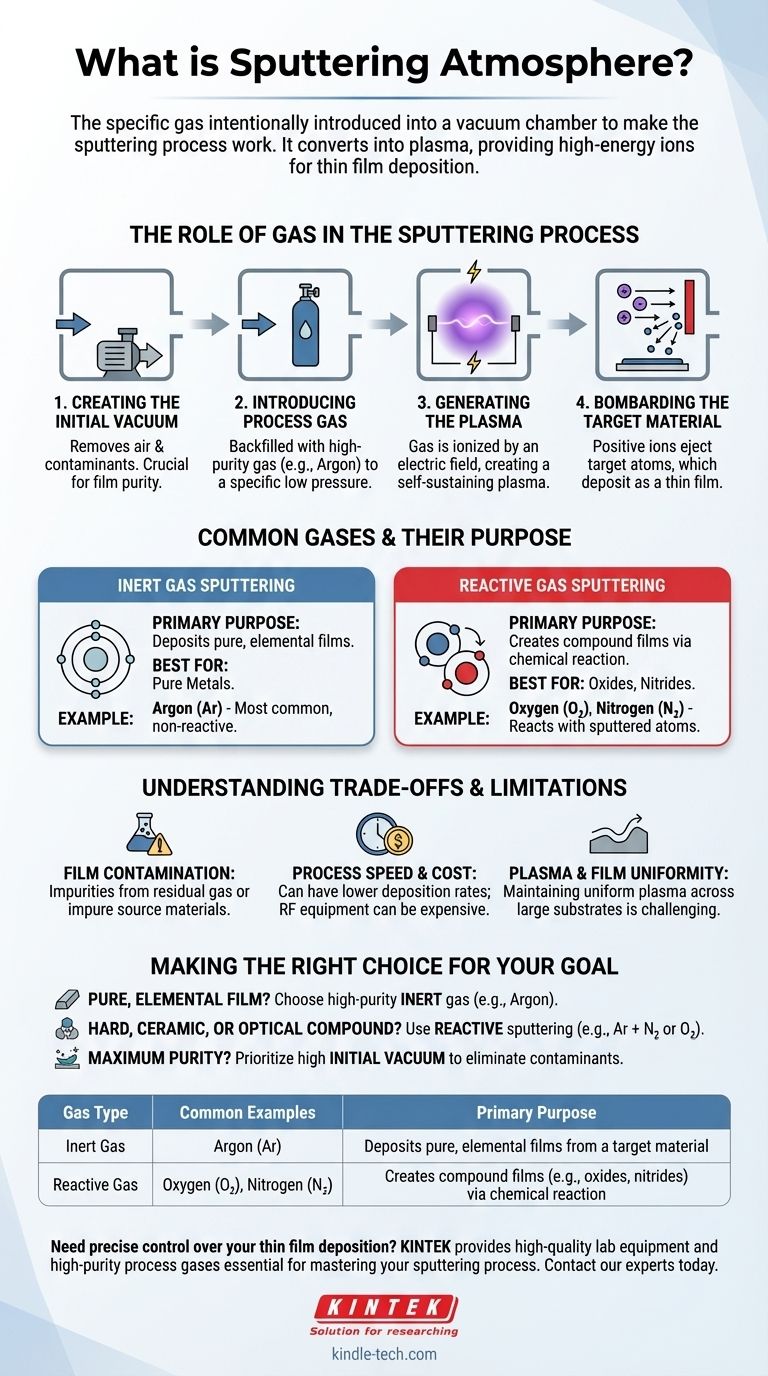

Einfach ausgedrückt, ist die Sputteratmosphäre das spezifische Gas, das absichtlich in eine Vakuumkammer geleitet wird, um den Sputterprozess zu ermöglichen. Nach dem Entfernen unerwünschter Luft und Verunreinigungen zur Erzeugung eines Vakuums wird ein Prozessgas – typischerweise ein Inertgas wie Argon – in die Kammer zurückgeführt. Dieses Gas wird dann ionisiert, um ein Plasma zu erzeugen, das die hochenergetischen Ionen liefert, die benötigt werden, um ein Targetmaterial zu bombardieren und eine Dünnschicht auf einem Substrat abzuscheiden.

Die Sputteratmosphäre ist keine passive Umgebung; sie ist das aktive Medium, das in Plasma umgewandelt wird. Die Wahl des Gases ist ein kritischer Kontrollparameter, der die Effizienz des Sputterprozesses und die chemische Zusammensetzung des endgültig abgeschiedenen Films direkt bestimmt.

Die Rolle des Gases im Sputterprozess

Um die Sputteratmosphäre zu verstehen, müssen Sie zuerst ihre Funktion innerhalb der Abscheidungssequenz verstehen. Der Prozess ist eine sorgfältig kontrollierte Kette von Ereignissen, bei der das Gas das wesentliche Glied ist.

Erzeugung des Anfangsvakuums

Bevor eine Abscheidung stattfinden kann, wird die Kammer auf ein Hochvakuum abgepumpt. Dieser entscheidende erste Schritt entfernt Umgebungsluft, Wasserdampf und andere Partikel. Das Versäumnis, diese Verunreinigungen zu entfernen, ist eine Hauptursache für Verunreinigungen im endgültigen Film.

Einleiten des Prozessgases

Sobald ein ausreichendes Vakuum erreicht ist, wird die Sputteratmosphäre durch Einleiten eines hochreinen Prozessgases erzeugt. Die Kammer wird auf einen spezifischen, niedrigen Druck zurückgeführt. Dieser Druck ist ein empfindliches Gleichgewicht: Ist er zu niedrig, gibt es nicht genügend Gasatome, um ein stabiles Plasma aufrechtzuerhalten; ist er zu hoch, kollidieren die gesputterten Partikel zu oft, was verhindert, dass sie das Substrat effizient erreichen.

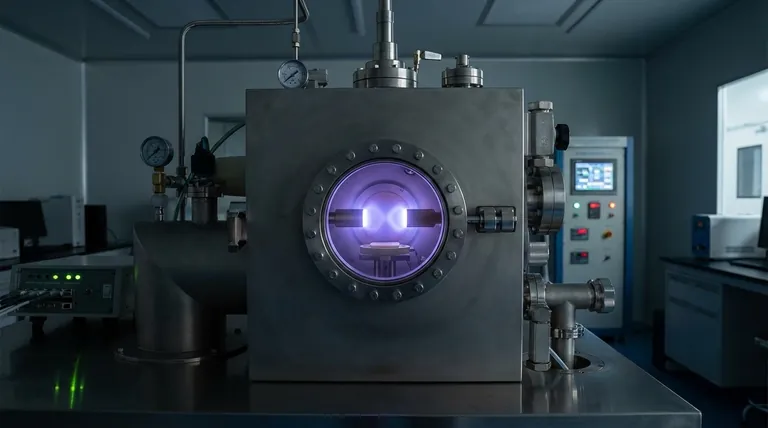

Erzeugung des Plasmas

Ein starkes elektrisches Feld wird in der Kammer angelegt. Freie Elektronen, die durch dieses Feld beschleunigt werden, kollidieren mit den Atomen des Prozessgases. Diese Kollisionen sind energisch genug, um Elektronen von den Gasatomen zu lösen, wodurch positiv geladene Ionen und weitere freie Elektronen entstehen. Dieser Kaskadeneffekt führt zu einem sich selbst erhaltenden, leuchtenden Plasma – dem ionisierten Zustand der Sputteratmosphäre.

Bombardierung des Targetmaterials

Die positiv geladenen Ionen aus dem Plasma werden durch das elektrische Feld beschleunigt und bombardieren die Oberfläche des Ausgangsmaterials, bekannt als "Target". Jeder Aufprall wirkt wie eine mikroskopische Billardkugel-Kollision, die Impuls überträgt und Atome vom Target löst. Diese ausgestoßenen Atome wandern dann durch die Kammer und lagern sich auf dem Substrat ab, wodurch der Dünnfilm Atom für Atom aufgebaut wird.

Gängige Gase und ihr Zweck

Die Wahl des Gases ist eine strategische Entscheidung, die auf dem gewünschten Ergebnis des Films basiert.

Inertgas-Sputtern

Die gebräuchlichste Methode verwendet ein Inertgas, wobei Argon (Ar) der überwältigende Favorit ist. Es bietet die beste Balance aus Atommasse für effiziente Energieübertragung, relativ geringen Kosten und chemischer Nichtreaktivität. Dies stellt sicher, dass der abgeschiedene Film die gleiche chemische Zusammensetzung wie das Targetmaterial hat und einen reinen Film erzeugt.

Reaktives Gas-Sputtern

Zur Herstellung von Verbundfilmen wird eine Technik namens reaktives Sputtern verwendet. Dabei wird ein "reaktives" Gas, wie z.B. Stickstoff (N₂) oder Sauerstoff (O₂), zur primären Inertgasatmosphäre hinzugefügt. Die Ionen des reaktiven Gases bombardieren nicht nur das Target, sondern reagieren auch chemisch mit den gesputterten Atomen, während sie sich auf dem Substrat ablagern. Dies ermöglicht die Bildung von Materialien wie Titannitrid (TiN) oder Aluminiumoxid (Al₂O₃) aus einem reinen Metalltarget.

Verständnis der Kompromisse und Einschränkungen

Die Sputteratmosphäre und der Prozess selbst haben inhärente Einschränkungen, die gemanagt werden müssen.

Filmverunreinigung

Obwohl das Sputtern ein sehr sauberer Prozess ist, ist Verunreinigung ein ständiges Problem. Verunreinigungen können aus Restgasen entstehen, die nach einem unvollständigen Vakuumpumpvorgang zurückbleiben, oder aus dem Prozessgas selbst, wenn es nicht hochrein ist. Verunreinigungen können auch im Ausgangs-Targetmaterial vorhanden sein.

Prozessgeschwindigkeit und Kosten

Das Sputtern kann im Vergleich zu anderen Methoden wie der thermischen Verdampfung eine relativ geringe Abscheidungsrate aufweisen. Die Ausrüstung, insbesondere die Hochfrequenz-(HF)-Stromversorgungen, die für isolierende Materialien benötigt werden, kann auch teurer sein als einfache Gleichstromquellen.

Plasma- und Filmgleichmäßigkeit

Bei großen Substraten kann es schwierig sein, eine perfekt gleichmäßige Plasmadichte über die gesamte Targetoberfläche aufrechtzuerhalten. Diese Ungleichmäßigkeit kann zu Variationen der Sputterrate führen, was zu einem Film führt, der in einigen Bereichen dicker und in anderen dünner ist.

Die richtige Wahl für Ihr Ziel treffen

Die Sputteratmosphäre ist ein grundlegender Parameter, den Sie steuern, um die gewünschten Filmeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einem reinen, elementaren Film liegt: Ihre beste Wahl ist ein hochreines Inertgas wie Argon, um sicherzustellen, dass keine unbeabsichtigten chemischen Reaktionen auftreten.

- Wenn Ihr Hauptaugenmerk auf einem harten, keramischen oder optischen Verbundfilm liegt: Sie müssen reaktives Sputtern verwenden und ein reaktives Gas wie Stickstoff oder Sauerstoff sorgfältig in die Argonatmosphäre mischen.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmreinheit und -qualität liegt: Ihre Priorität muss es sein, ein hohes Anfangsvakuum zu erreichen, um Verunreinigungen zu eliminieren, bevor das Sputtergas eingeleitet wird.

Letztendlich ist die Beherrschung der Sputteratmosphäre der Schlüssel zur Kontrolle der Eigenschaften Ihres Dünnfilms.

Zusammenfassungstabelle:

| Gastype | Häufige Beispiele | Primärer Zweck |

|---|---|---|

| Inertgas | Argon (Ar) | Abscheidung reiner, elementarer Filme aus einem Targetmaterial |

| Reaktives Gas | Sauerstoff (O₂), Stickstoff (N₂) | Erzeugt Verbundfilme (z.B. Oxide, Nitride) durch chemische Reaktion |

Benötigen Sie präzise Kontrolle über Ihre Dünnschichtabscheidung? Die Sputteratmosphäre ist ein kritischer Parameter, um die gewünschten Filmeigenschaften zu erzielen, egal ob Sie hochreine elementare Beschichtungen oder komplexe Verbundfilme benötigen. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien – einschließlich Vakuumkomponenten und hochreiner Prozessgase – die für die Beherrschung Ihres Sputterprozesses unerlässlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Dünnschichtanforderungen Ihres Labors unterstützen und Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was sind die Vorteile der CVD-Beschichtung? Überlegene Härte und Gleichmäßigkeit für anspruchsvolle Anwendungen

- Was ist ein MOCVD-System? Der Schlüssel zum Materialwachstum im atomaren Maßstab für Hochleistungs-Halbleiter

- Wie bestimmt man die Abscheiderate? Beherrschen Sie Ihren Dünnschichtprozess für konsistente Ergebnisse

- Was ist der Mechanismus der CVD-Abscheidung? Ein Leitfaden zum oberflächengesteuerten Schichtwachstum

- Was ist das Prinzip des HF-Sputterns? Ermöglichung der Dünnschichtabscheidung von Isoliermaterialien

- Wie dick ist eine Metallschicht? Es hängt von Ihrer Anwendung ab, von Nanometern bis zu Metern

- Was sind gängige Techniken zur Metallabscheidung? Ein Leitfaden zu PVD-, CVD- und Plattierungsverfahren

- Was ist der Arbeitsablauf von CVD? Ein Schritt-für-Schritt-Leitfaden zur Dünnschichtabscheidung