Im Kern ist der Sputter-Effekt ein physikalischer Prozess, bei dem Atome aus einem festen Material – dem sogenannten Target – ausgestoßen werden, nachdem es von energetischen Partikeln bombardiert wurde. Dieses Phänomen ist nicht zufällig; es ist der grundlegende Mechanismus hinter der Sputterdeposition, einer weit verbreiteten Vakuumtechnik zum Aufbringen extrem dünner, hochleistungsfähiger Beschichtungen auf Oberflächen wie Glas, Siliziumwafer oder Kunststoffe.

Sputtern ist am besten nicht nur als „Effekt“, sondern als ein hochkontrollierter Herstellungsprozess zu verstehen. Es verwendet ein angeregtes Gasplasma, um einen Dampf aus einem festen Ausgangsmaterial zu erzeugen, der dann auf einem Substrat kondensiert, um einen gleichmäßigen und präzise konstruierten Dünnfilm zu bilden.

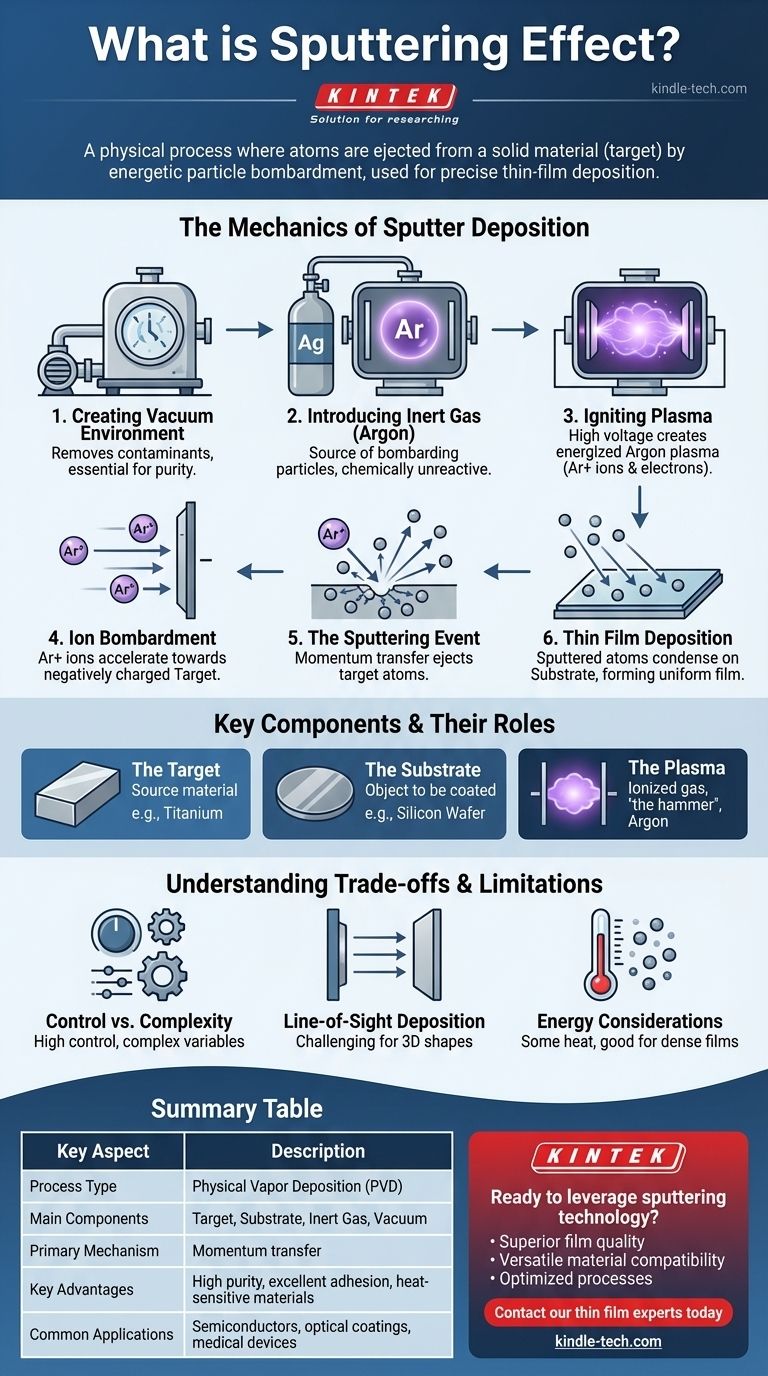

Die Mechanik der Sputterdeposition

Um den Sputter-Effekt wirklich zu verstehen, müssen Sie ihn sich als eine Abfolge von Ereignissen vorstellen, die in einer Vakuumkammer stattfinden. Jeder Schritt ist entscheidend für die Herstellung eines hochwertigen Films.

Schritt 1: Schaffung der Vakuumumgebung

Der gesamte Prozess findet in einer Vakuumkammer statt. Dies ist unerlässlich, um Luft und andere Partikel zu entfernen, die den Film verunreinigen oder den Sputterprozess stören könnten.

Schritt 2: Einleiten eines Inertgases

Eine kleine, kontrollierte Menge eines Inertgases, am häufigsten Argon (Ar), wird in die Kammer geleitet. Dieses Gas reagiert nicht chemisch mit dem Targetmaterial; sein einziger Zweck ist es, die Quelle der bombardierenden Partikel zu sein.

Schritt 3: Zünden des Plasmas

Ein starkes elektrisches Feld wird innerhalb der Kammer angelegt, wobei das Targetmaterial als negative Kathode und das Substrat (das zu beschichtende Objekt) als positive Anode fungiert. Diese Hochspannung entzieht den Argonatomen Elektronen und erzeugt ein Plasma – einen leuchtenden, angeregten Materiezustand, der aus positiven Argonionen (Ar+) und freien Elektronen besteht.

Schritt 4: Ionenbeschuss

Die positiv geladenen Argonionen werden durch das elektrische Feld stark beschleunigt und mit sehr hoher Geschwindigkeit zur negativ geladenen Targetoberfläche gezogen.

Schritt 5: Das Sputter-Ereignis

Beim Aufprall übertragen die energetischen Argonionen ihren Impuls auf die Atome des Targetmaterials. Dies löst eine „Kollisionskaskade“ innerhalb des Atomgitters des Targets aus. Wenn diese Kettenreaktion die Oberfläche erreicht, stößt sie Targetatome mit genügend Energie aus, um ihre Oberflächenbindekräfte zu überwinden.

Dieses Ausstoßen von Atomen aus dem Target ist der Sputter-Effekt.

Schritt 6: Dünnschichtabscheidung

Die gesputterten Atome bewegen sich durch die Vakuumkammer und landen auf dem Substrat. Während sie sich ansammeln, kondensieren sie und bauen sich Atom für Atom zu einem dünnen, festen Film mit präzise kontrollierter Dicke und Struktur auf.

Schlüsselkomponenten und ihre Rollen

Der Prozess beruht auf dem Zusammenspiel einiger Kernkomponenten.

Das Target

Dies ist das Ausgangsmaterial für den Film. Es ist ein fester Block oder eine Platte des Materials, das Sie abscheiden möchten, wie Titan, Aluminium oder Siliziumdioxid.

Das Substrat

Dies ist das Objekt, das Sie beschichten. Die Vielseitigkeit des Sputterns ermöglicht eine breite Palette von Substraten, von Halbleiterwafern und Architekturglas bis hin zu medizinischen Implantaten und Kunststoffkomponenten.

Das Plasma

Das ionisierte Gas (z. B. Argonplasma) fungiert als „Hammer“. Es liefert die energetischen Ionen, die benötigt werden, um das Target zu bombardieren und den Sputter-Effekt auszulösen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist Sputtern ein Prozess mit spezifischen Eigenschaften, die Sie berücksichtigen müssen.

Kontrolle vs. Komplexität

Sputtern bietet eine unübertroffene Kontrolle über Filmeigenschaften wie Dichte, Kornstruktur und Reinheit. Diese Kontrolle ergibt sich jedoch aus der Verwaltung mehrerer Variablen – Gasdruck, Spannung und Leistung – was den Prozess komplexer macht als einfachere Methoden wie die thermische Verdampfung.

Sichtlinienabscheidung

In seiner Grundform ist Sputtern ein Sichtlinienprozess. Die gesputterten Atome bewegen sich relativ geradlinig vom Target zum Substrat. Dies kann es schwierig machen, eine gleichmäßige Beschichtung auf komplexen, dreidimensionalen Formen ohne ausgeklügelte Substratrotation und -halterungen zu erzielen.

Energiebetrachtungen

Der Beschuss des Substrats durch verschiedene Partikel im Plasma kann etwas Wärme abgeben. Obwohl Sputtern im Vergleich zur thermischen Verdampfung als „kalter“ Prozess gilt, kann es dennoch extrem wärmeempfindliche Substrate beeinflussen. Die Energie kann auch von Vorteil sein, indem sie das Wachstum dichter, gut haftender Filme fördert.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Sputter-Effekts hilft Ihnen zu entscheiden, wann und wie Sie ihn für ein bestimmtes technisches Ergebnis nutzen können.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner und dichter Filme liegt: Sputtern ist aufgrund der sauberen Vakuumumgebung und des energetischen Abscheidungsprozesses eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien wie Kunststoffen liegt: Sputtern wird oft gegenüber Hochtemperaturmethoden bevorzugt, da es deutlich weniger Wärme auf das Substrat überträgt.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer elektrischer oder optischer Eigenschaften liegt: Die feinkörnige Kontrolle des Sputterns ermöglicht die präzise Abstimmung von Filmeigenschaften wie Widerstand, Reflexionsvermögen und Transparenz.

Das Erfassen des Sputter-Effekts verändert Ihre Perspektive von der bloßen Kenntnis einer Definition hin zum Verständnis eines leistungsstarken Werkzeugs für die fortschrittliche Materialtechnik.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) unter Verwendung von energetischem Partikelbeschuss |

| Hauptkomponenten | Targetmaterial, Substrat, Inertgas (Argon), Vakuumkammer |

| Primärer Mechanismus | Impulsübertragung von Gasionen auf Targetatome, die zum Ausstoß führt |

| Hauptvorteile | Hochreine Filme, ausgezeichnete Haftung, funktioniert mit wärmeempfindlichen Materialien |

| Häufige Anwendungen | Halbleiterfertigung, optische Beschichtungen, medizinische Geräte |

Bereit, die Sputtertechnologie für Ihre Präzisionsbeschichtungsanforderungen zu nutzen?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung spezialisiert. Unsere Sputterlösungen helfen Laboren und Herstellern, Folgendes zu erreichen:

• Überragende Filmqualität mit präziser Dickenkontrolle • Vielseitige Materialkompatibilität für verschiedene Targetmaterialien • Optimierte Prozesse sowohl für Forschungs- als auch für Produktionsmaßstäbe

Ob Sie mit Halbleiterwafern, optischen Komponenten oder speziellen Substraten arbeiten, unser Fachwissen stellt sicher, dass Sie das richtige Sputtersystem für Ihre spezifischen Anforderungen erhalten.

Kontaktieren Sie noch heute unsere Dünnschichtexperten, um zu besprechen, wie die Sputtergeräte von KINTEK Ihre Beschichtungsanwendungen verbessern und Ihre Innovation vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden