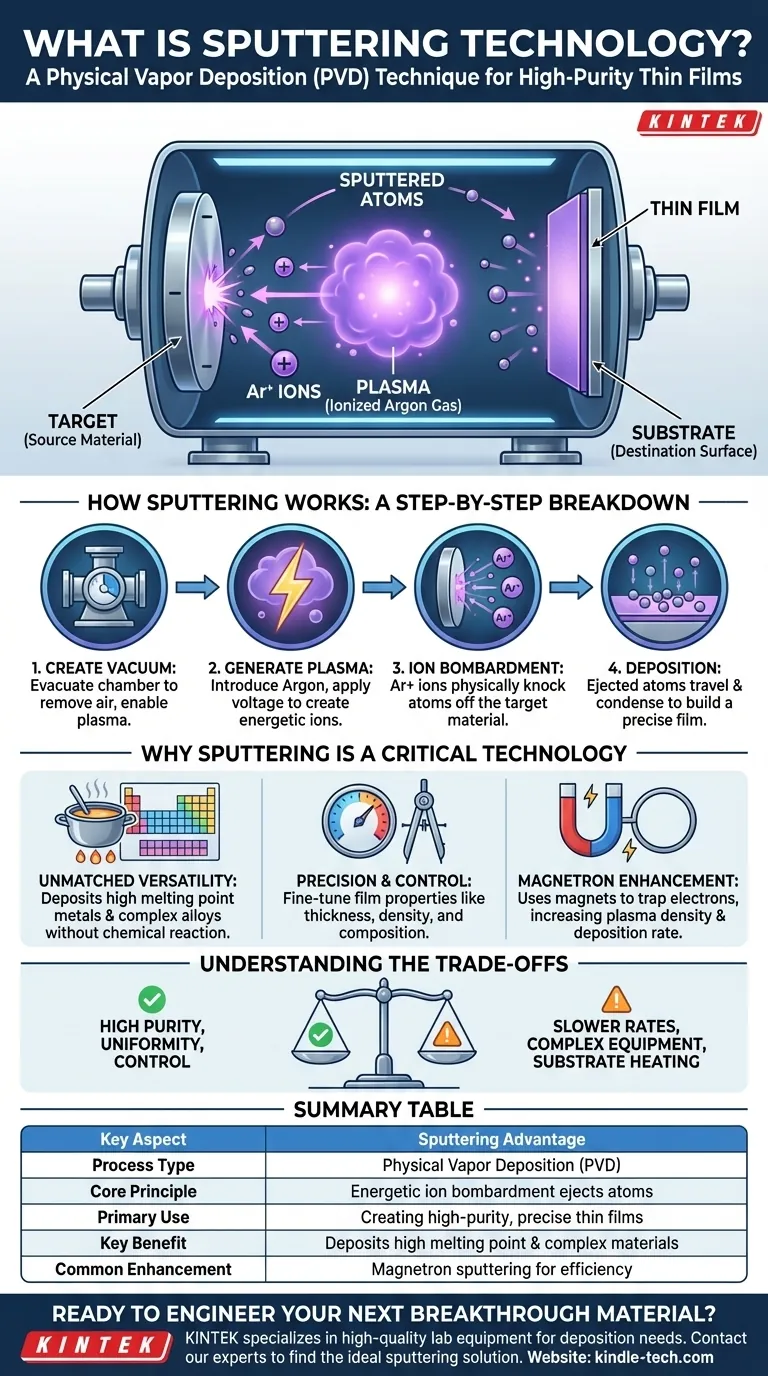

Im Kern ist das Sputtern ein physikalisches Gasphasenabscheidungsverfahren (PVD), das zur Erzeugung ultra-dünner, hochgleichmäßiger Beschichtungen oder Filme auf einer Oberfläche verwendet wird. Der Prozess funktioniert, indem ein Quellmaterial (das „Target“) und eine Zieloberfläche (das „Substrat“) in eine Vakuumkammer gebracht werden. Ein angeregtes Inertgas wie Argon wird eingeleitet, und dessen Ionen werden beschleunigt, um auf das Target zu bombardieren, wodurch Atome physikalisch herausgeschlagen werden, die dann zum Substrat wandern und sich dort abscheiden.

Die Herstellung hochreiner, präzise kontrollierter Dünnschichten aus einer breiten Palette von Materialien ist eine grundlegende Herausforderung in der modernen Fertigung. Das Sputtern begegnet dieser Herausforderung, indem es eine physikalische Abscheidungsmethode bietet, die eine außergewöhnliche Kontrolle über die Filmeigenschaften ermöglicht, unabhängig vom Schmelzpunkt oder der chemischen Reaktivität eines Materials.

Wie das Sputtern funktioniert: Eine schrittweise Aufschlüsselung

Der Sputterprozess ist eine sorgfältig orchestrierte Abfolge physikalischer Ereignisse, die auf atomarer Ebene in einer Vakuumkammer stattfinden. Jeder Schritt ist entscheidend für die Erzielung eines qualitativ hochwertigen Films.

Schritt 1: Erzeugung der VakUum-Umgebung

Zuerst werden das Substrat (wie ein Siliziumwafer oder ein Glasstück) und das Target-Material in eine versiegelte Kammer gebracht. Diese Kammer wird evakuiert, um ein Hochvakuum zu erzeugen.

Dieses Vakuum ist aus zwei Gründen entscheidend: Es entfernt atmosphärische Gase, die den Film verunreinigen könnten, und es schafft die Niederdruckbedingungen, die zur Erzeugung und Aufrechterhaltung eines Plasmas erforderlich sind.

Schritt 2: Erzeugung des Plasmas

Ein Inertgas, am häufigsten Argon (Ar), wird in die Kammer eingeleitet. Anschließend wird eine hohe negative Spannung an das Target-Material angelegt.

Dieses starke elektrische Feld ionisiert das Argon-Gas, indem es Elektronen von den Argonatomen trennt und eine Mischung aus positiv geladenen Argonionen (Ar+) und freien Elektronen erzeugt. Diese energiereiche Wolke aus Ionen und Elektronen wird als Plasma bezeichnet.

Schritt 3: Der Bombardierungsprozess

Die positiv geladenen Argonionen im Plasma werden stark von dem negativ geladenen Target angezogen. Sie beschleunigen mit hoher Geschwindigkeit auf das Target zu.

Beim Aufprall kollidieren die energiereichen Ionen physikalisch mit der Oberfläche des Targets, übertragen ihren Impuls und schlagen dabei einzelne Atome oder kleine Atomgruppen aus dem Target-Material heraus, was als „Sputtern“ bezeichnet wird.

Schritt 4: Abscheidung auf dem Substrat

Die aus dem Target ausgestoßenen Atome wandern durch die Niederdruckumgebung der Kammer. Schließlich landen sie auf der Oberfläche des Substrats.

Während sich diese Atome ansammeln, kondensieren sie und binden sich an das Substrat, wodurch sich allmählich ein dünner, fester Film aufbaut. Der Prozess ermöglicht eine präzise Kontrolle über die Dicke und Gleichmäßigkeit des endgültigen Films.

Warum Sputtern eine kritische Technologie ist

Sputtern ist nicht nur eine von vielen Optionen; es ist oft die einzige praktikable Option für die Herstellung bestimmter Arten von fortschrittlichen Materialien und Geräten. Seine Vorteile lösen zentrale Herausforderungen in der Fertigung.

Unübertroffene Materialvielfalt

Im Gegensatz zu chemischen Prozessen (wie CVD) oder thermischer Verdampfung ist das Sputtern ein physikalischer Prozess, der nicht auf Schmelzen oder chemischen Reaktionen beruht.

Dies macht es außerordentlich effektiv für die Abscheidung von Materialien mit extrem hohen Schmelzpunkten (wie Wolfram oder Tantal) und komplexen Legierungen, deren Zusammensetzung im endgültigen Film exakt erhalten bleiben muss.

Präzision und Kontrolle

Sputtern bietet Ingenieuren eine feingranulare Kontrolle über die Eigenschaften des endgültigen Films.

Durch die Anpassung von Parametern wie Gasdruck, Leistung und Substrattemperatur kann man die Dichte, Korngröße, Morphologie sowie die elektrischen oder optischen Eigenschaften des Films präzise bestimmen. Dieses Maß an Kontrolle ist unerlässlich für Halbleiter, optische Filter und andere Hochleistungskomponenten.

Die Rolle des Magnetron-Sputterns

Eine gängige Verbesserung des Basisprozesses ist das Magnetron-Sputtern. Bei dieser Technik werden starke Magnete hinter dem Target platziert.

Das Magnetfeld fängt Elektronen in einer kreisförmigen Bahn nahe der Oberfläche des Targets ein. Dies erhöht die Wahrscheinlichkeit drastisch, dass Elektronen mit Argonatomen kollidieren und diese ionisieren, was zu einem dichteren Plasma, einem effizienteren Sputterprozess und deutlich höheren Abscheidungsraten führt.

Die Abwägungen verstehen

Obwohl die Sputtertechnologie leistungsstark ist, gibt es spezifische betriebliche Überlegungen und Einschränkungen, die gegen ihre Vorteile abgewogen werden müssen.

Langsamere Abscheidungsraten

Im Vergleich zu einigen Hochgeschwindigkeitsverfahren wie der thermischen Verdampfung kann das Sputtern eine geringere Abscheidungsrate aufweisen. Dies kann ein begrenzender Faktor bei der Massenproduktion sein, bei der der Durchsatz von größter Bedeutung ist. Das Magnetron-Sputtern hilft, dies abzumildern, beseitigt den Kompromiss jedoch nicht vollständig.

Hochvakuum und Komplexität der Ausrüstung

Sputtern erfordert ein hochwertiges Vakuum, um Kontaminationen zu verhindern und das Plasma aufrechtzuerhalten. Die erforderliche Ausrüstung, einschließlich robuster Vakuumkammern und Hochleistungspumpen, kann komplex sein und stellt eine erhebliche Kapitalinvestition dar.

Potenzial für Substratschäden

Das Bombardement des Substrats durch verschiedene energiereiche Teilchen, einschließlich der gesputterten Atome selbst, kann Energie übertragen und Erwärmung oder sogar geringfügige strukturelle Schäden verursachen. Dies kann ein Problem sein, wenn empfindliche oder hitzeempfindliche Substrate beschichtet werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnologie hängt vollständig von den spezifischen Anforderungen Ihres Materials, Substrats und Ihrer Endanwendung ab.

- Wenn Ihr Hauptaugenmerk auf Materialflexibilität liegt: Sputtern ist ideal für die Abscheidung von hochschmelzenden Metallen, Keramiken oder komplexen Legierungen, deren Abscheidung mit thermischen oder chemischen Methoden schwierig oder unmöglich ist.

- Wenn Ihr Hauptaugenmerk auf präziser Filmqualität liegt: Wählen Sie Sputtern, wenn Sie eine exakte Kontrolle über Filmdicke, Dichte, Stöchiometrie und elektrische Eigenschaften für fortschrittliche elektronische oder optische Geräte benötigen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen liegt: Obwohl möglich, ist Sputtern ein Sichtlinienprozess. Andere Methoden wie CVD oder Atomic Layer Deposition (ALD) bieten möglicherweise eine bessere Konformität bei hochkomplexen, nicht-planaren Geometrien.

Indem Sie seine Grundprinzipien verstehen, können Sie das Sputtern nutzen, um Materialien auf atomarer Ebene zu konstruieren und so die nächste Generation fortschrittlicher Produkte zu ermöglichen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Sputter-Vorteil |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Grundprinzip | Hochenergetisches Ionenbombardement zur Ejektion von Target-Atomen |

| Hauptanwendung | Erzeugung hochreiner, präzise kontrollierter Dünnschichten |

| Hauptnutzen | Abscheidung von Materialien mit hohem Schmelzpunkt und komplexen Legierungen |

| Gängige Verbesserung | Magnetron-Sputtern für höhere Effizienz und schnellere Raten |

Bereit, Ihr nächstes bahnbrechendes Material zu entwickeln?

Die Sputtertechnologie ist die Grundlage für die Herstellung der Hochleistungsdünnschichten, die moderne Elektronik, Optik und fortschrittliche Materialien antreiben. Ob Sie Halbleiter, optische Beschichtungen oder spezialisierte Oberflächen entwickeln – die richtige Ausrüstung ist entscheidend für Ihren Erfolg.

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsanforderungen. Unsere Expertise kann Ihnen helfen, die ideale Sputterlösung auszuwählen, um eine präzise Kontrolle der Filmeigenschaften zu erreichen, die Materialreinheit zu gewährleisten und Ihre F&E- oder Produktionsprozesse zu beschleunigen.

Lassen Sie uns besprechen, wie wir die Ziele Ihres Labors unterstützen können. Kontaktieren Sie noch heute unsere Experten, um die perfekte Sputterlösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Funkenplasmagesinterter Ofen SPS-Ofen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Hochreiner Graphittiegel für Elektronenstrahlverdampfung

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

Andere fragen auch

- Welche Eigenschaften hat ein gesintertes Material? Anpassung von Dichte, Festigkeit und Porosität

- Was ist die Funktion eines Hochgeschwindigkeits-Magnetrührsystems? Steigerung der Ausbeuten bei der Maiskolbenhydrolyse

- Was ist der Unterschied zwischen einem Trockenschrank und einem Hochtemperaturofen im Labor? Wählen Sie das richtige Werkzeug für den Wärmebedarf Ihres Labors

- Was sind die Anwendungen von optischen Dünnschichten? Präzise Lichtsteuerung freischalten

- Was ist das beste Lösungsmittel für die Cannabisextraktion? Finden Sie die ideale Wahl für Ihre Produktziele

- Was sind 5 Anwendungen von Inkubatoren im Labor? Ein Leitfaden für kontrollierte Umgebungen in der Forschung

- Was sind die Eigenschaften von Pyrolyse-Bioöl? Ein tiefer Einblick in sein einzigartiges chemisches Profil

- Warum ist ein Hochleistungs-Magnetrührer für das Labor notwendig? Optimierung von photokatalytischen Abbauergebnissen