Der Hauptvorteil der chemischen Gasphasenabscheidung (CVD) gegenüber der thermischen Oxidation liegt in ihrer tiefgreifenden Vielseitigkeit. Während die thermische Oxidation ein hochspezifischer Prozess ist, der ein Substratmaterial in sein eigenes Oxid umwandelt (wie die Umwandlung von Silizium in Siliziumdioxid), ist CVD eine Abscheidungstechnik, die in der Lage ist, Dünnschichten aus einer breiten Palette von Materialien – einschließlich Metallen, Keramiken und Legierungen – auf praktisch jedem geeigneten Substrat zu erzeugen.

Die Wahl zwischen CVD und Oxidation hängt nicht davon ab, welche Methode universell „besser“ ist, sondern welche für die jeweilige Aufgabe geeignet ist. Die Oxidation ist ein Spezialwerkzeug zur Erzeugung einer nativen Oxidschicht mit außergewöhnlicher Qualität, während CVD eine flexible Plattform für die Abscheidung einer Vielzahl von nicht-nativen, hochreinen Schichten mit präziser Kontrolle ist.

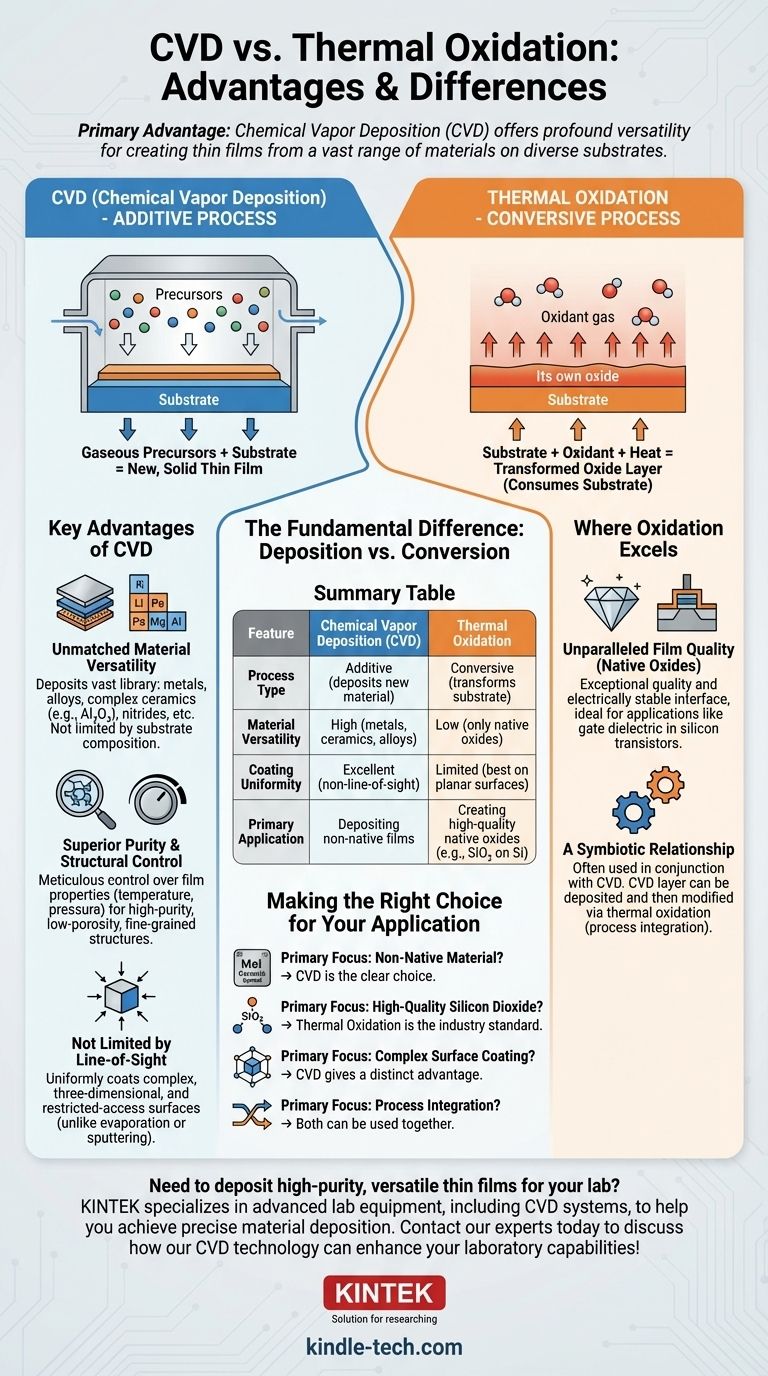

Der grundlegende Unterschied: Abscheidung vs. Umwandlung

Um die Vorteile zu verstehen, muss man zunächst den grundlegenden operativen Unterschied zwischen diesen beiden Prozessen erfassen. Sie verfolgen nicht dasselbe Ziel.

CVD: Hinzufügen einer neuen Schicht

Die chemische Gasphasenabscheidung ist ein additiver Prozess. Gasförmige chemische Vorläuferstoffe werden in eine Reaktionskammer geleitet, wo sie auf der Oberfläche eines Substrats zersetzt werden und reagieren, wodurch eine neue, feste Dünnschicht entsteht.

Das abgeschiedene Material unterscheidet sich vollständig von dem Substrat, auf das es aufgebracht wird.

Oxidation: Umwandlung des Substrats

Die thermische Oxidation ist ein konversiver Prozess. Das Substrat (am häufigsten ein Siliziumwafer) wird in einer Umgebung, die ein Oxidationsmittel enthält (wie Sauerstoff oder Wasserdampf), erhitzt.

Dieser Prozess verbraucht eine Schicht des Substrats selbst, um eine Schicht seines eigenen Oxids wachsen zu lassen. Es wird kein neues Material hinzugefügt, sondern das bestehende Material umgewandelt.

Hauptvorteile des CVD-Verfahrens

Da CVD ein additiver Prozess ist, bietet er mehrere Möglichkeiten, die durch Oxidation nicht erreicht werden können.

Unübertroffene Materialvielfalt

CVD kann eine riesige Bibliothek von Materialien abscheiden. Dazu gehören reine Metalle, Legierungen und komplexe Keramiken wie Aluminiumoxid (Al₂O₃), das eine ausgezeichnete Härte und chemische Stabilität bietet.

Die Oxidation kann definitionsgemäß nur ein Oxid des darunter liegenden Materials erzeugen.

Überlegene Reinheit und Strukturkontrolle

Der CVD-Prozess ermöglicht eine akribische Kontrolle der Schichteigenschaften durch Anpassung von Parametern wie Temperatur, Druck und Gasfluss.

Dies ermöglicht die Herstellung hochreiner Schichten, die einkristallin, polykristallin oder amorph sein können, alle mit einer feinkörnigen, gering porösen Struktur.

Nicht durch Sichtlinie begrenzt

Da CVD auf gasförmigen Reaktanden beruht, kann es komplexe, dreidimensionale Strukturen und Oberflächen mit eingeschränktem Zugang gleichmäßig beschichten.

Verfahren wie die Verdampfung oder das Sputtern (Arten der physikalischen Gasphasenabscheidung oder PVD) sind „Sichtlinien“-Verfahren und haben Schwierigkeiten mit nicht-planaren Topologien. Auch die thermische Oxidation wird im Allgemeinen auf planaren Oberflächen durchgeführt.

Abwägungen und Einschränkungen verstehen

Kein Prozess ist ohne Herausforderungen. Objektivität erfordert die Anerkennung der potenziellen Nachteile von CVD.

Hohe Betriebstemperaturen

Obwohl einige CVD-Prozesse bei niedrigeren Temperaturen ablaufen, erfordern viele immer noch erhebliche Hitze. Dies kann zu thermischer Instabilität oder Schäden an empfindlichen Substraten führen, die den Prozesstemperaturen nicht standhalten.

Gefährliche Vorläuferstoffe und Nebenprodukte

Die in der CVD verwendeten chemischen Vorläuferstoffe sind oft hochgiftig, entzündlich und weisen einen hohen Dampfdruck auf, was ihre Handhabung gefährlich macht.

Darüber hinaus können die chemischen Nebenprodukte der Reaktion giftig und korrosiv sein, was kostspielige und problematische Neutralisations- und Entsorgungsverfahren erfordert.

Wo die Oxidation glänzt: Ein ergänzender Prozess

Es ist ein Fehler, die Oxidation lediglich als eine eingeschränkte Version von CVD zu betrachten. Für ihren spezifischen Zweck ist sie oft die überlegene Wahl und kann sogar in Verbindung mit CVD eingesetzt werden.

Beispiellose Schichtqualität für native Oxide

Für Anwendungen wie die Herstellung des Gate-Dielektrikums in einem Siliziumtransistor erzeugt die thermische Oxidation von Silizium eine Siliziumdioxid (SiO₂)-Schicht mit einer außergewöhnlich hochwertigen, elektrisch stabilen Grenzfläche, die mit abgeschiedenen Oxiden nur schwer zu replizieren ist.

Eine symbiotische Beziehung

CVD und Oxidation sind nicht immer Konkurrenten; sie sind oft Partner in einem größeren Herstellungsprozess.

Eine Schicht Polysilizium kann mittels CVD abgeschieden und anschließend durch einen thermischen Prozess oxidiert werden. Diese Flexibilität ermöglicht es Ingenieuren, die Stärken beider Methoden in einem einzigen Bauteil zu nutzen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung hängt vollständig von der spezifischen Schicht ab, die Sie erstellen möchten, und ihrer beabsichtigten Funktion.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines nicht-nativen Materials wie eines Metalls, Nitrids oder einer komplexen Keramik liegt, ist CVD die klare und oft einzige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung des hochwertigsten Siliziumdioxid-Gate-Dielektrikums auf Silizium liegt, ist die thermische Oxidation der Industriestandard für diese kritische Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen, dreidimensionalen Oberfläche liegt, bietet die Nicht-Sichtlinien-Natur von CVD einen deutlichen Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Prozessintegration liegt, erkennen Sie an, dass die beiden oft zusammen verwendet werden, beispielsweise durch Abscheidung einer Schicht mittels CVD und anschließende Modifikation durch Oxidation.

Indem Sie die Kernfunktion jedes Verfahrens verstehen – Abscheidung versus Umwandlung – können Sie das präzise Werkzeug auswählen, das zur Erreichung Ihrer materialtechnischen Ziele erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Chemische Gasphasenabscheidung (CVD) | Thermische Oxidation |

|---|---|---|

| Prozesstyp | Additiv (lagert neues Material ab) | Konversiv (wandelt Substrat um) |

| Materialvielfalt | Hoch (Metalle, Keramiken, Legierungen) | Gering (nur native Oxide) |

| Beschichtungsuniformität | Ausgezeichnet (Nicht-Sichtlinie) | Begrenzt (am besten auf planaren Oberflächen) |

| Hauptanwendung | Abscheidung nicht-nativer Schichten | Erzeugung hochreiner nativer Oxide (z. B. SiO₂ auf Si) |

Müssen Sie hochreine, vielseitige Dünnschichten für Ihr Labor abscheiden?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich CVD-Systeme, um Sie bei der präzisen Materialabscheidung auf komplexen Substraten zu unterstützen. Egal, ob Sie mit Metallen, Keramiken oder Legierungen arbeiten, unsere Lösungen bieten die Kontrolle und Gleichmäßigkeit, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CVD-Technologie Ihre Laborkapazitäten erweitern kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen