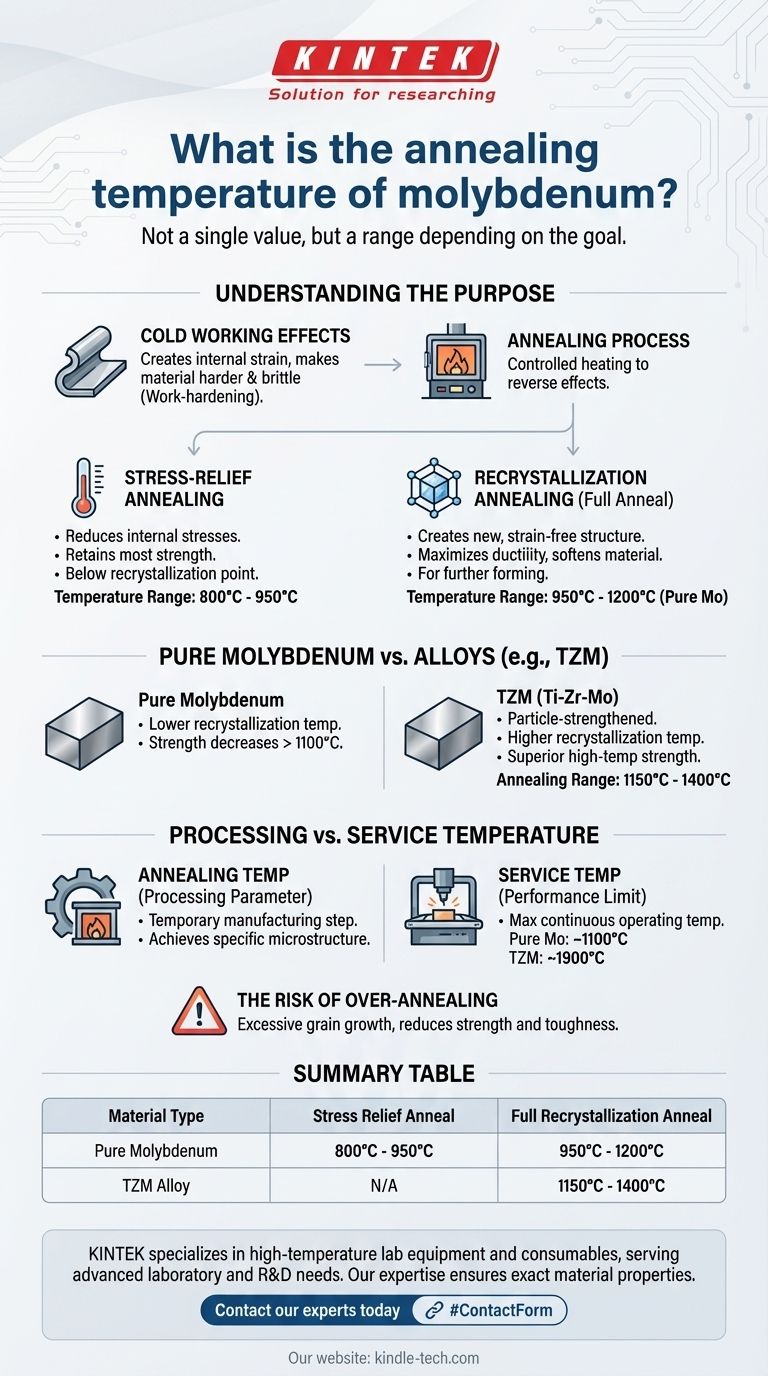

Für reines, zuvor bearbeitetes Molybdän ist die vollständige Ausglühtemperatur (Rekristallisationstemperatur) kein einzelner Wert, sondern ein Bereich, typischerweise zwischen 950 °C und 1200 °C (1740 °F und 2190 °F). Die genaue Temperatur hängt vom Grad der vorherigen Kaltverformung und der gewünschten endgültigen Korngrößenstruktur ab. Eine spannungsarmglühende Behandlung bei niedrigerer Temperatur kann zwischen 800 °C und 950 °C durchgeführt werden.

Der Begriff „Ausglühtemperatur“ ist bei Molybdän unpräzise. Die korrekte Temperatur hängt vollständig vom Ziel ab – ob es sich um einen Tieftemperaturzyklus zur Entlastung innerer Spannungen oder um einen Hochtemperaturzyklus zur vollständigen Umkehrung der Kaltverfestigung und Wiederherstellung der Duktilität handelt.

Den Zweck des Ausglühens von Molybdän verstehen

Wenn Molybdän mechanisch geformt, gebogen oder bearbeitet wird (ein Prozess, der als Kaltverformung bekannt ist), wird seine innere Kristallstruktur belastet. Dies macht das Material härter und spröder, ein Phänomen, das als Kaltverfestigung bezeichnet wird.

Glühen ist ein kontrollierter Erwärmungsprozess, der darauf abzielt, diese Effekte umzukehren. Es handelt sich nicht um einen einzigen Prozess, sondern fällt in zwei Hauptkategorien.

Spannungsarmglühen

Dieser Prozess wird verwendet, um innere Spannungen, die während der Herstellung aufgebaut wurden, zu reduzieren, ohne das Material wesentlich weicher zu machen.

Er wird bei einer niedrigeren Temperatur durchgeführt, typischerweise im Bereich von 800 °C bis 950 °C. Dies liegt unter dem Rekristallisationspunkt, sodass das Material den Großteil der durch Kaltverfestigung gewonnenen Festigkeit beibehält.

Rekristallisationsglühen

Dies wird allgemein als „vollständiges Ausglühen“ bezeichnet. Das Ziel ist es, eine neue, spannungsfreie Korngrößenstruktur im Metall zu erzeugen.

Dieser Prozess macht das Material vollständig weich, maximiert seine Duktilität und macht es für weitere Umformungen geeignet. Er erfordert eine höhere Temperatur, im Allgemeinen zwischen 950 °C und 1200 °C für reines Molybdän.

Reines Molybdän im Vergleich zu seinen Legierungen

Die Frage des Benutzers bezog sich auf „Molybdän“, aber es ist wichtig, zwischen dem reinen Element und seinen Hochleistungslegierungen zu unterscheiden. Zusatzstoffe verändern das Verhalten des Materials bei hohen Temperaturen grundlegend.

Reines Molybdän

Reines Molybdän bietet eine ausgezeichnete thermische und elektrische Leitfähigkeit, weist jedoch im Vergleich zu seinen Legierungen eine niedrigere Rekristallisationstemperatur auf. Seine Festigkeit beginnt bei Temperaturen über 1100 °C signifikant abzunehmen.

Hochleistungslegierungen (wie TZM)

TZM (Titan-Zirkonium-Molybdän) ist eine partikelverstärkte Legierung. Die geringen Zusätze von Titan und Zirkonium erzeugen feine Karbidpartikel, die die Korngrenzen des Materials fixieren.

Diese Struktur verleiht TZM eine viel höhere Rekristallisationstemperatur und eine überlegene Festigkeit (Kriechfestigkeit) bei erhöhten Temperaturen. Die Ausglühtemperatur für TZM ist folglich höher und liegt oft im Bereich von 1150 °C bis 1400 °C.

Die Abwägungen verstehen: Verarbeitungstemperatur vs. Betriebstemperatur

Ein häufiger Verwechslungspunkt ist der Unterschied zwischen der Temperatur, die zur Bearbeitung eines Materials verwendet wird, und der Temperatur, die das Endprodukt aushält.

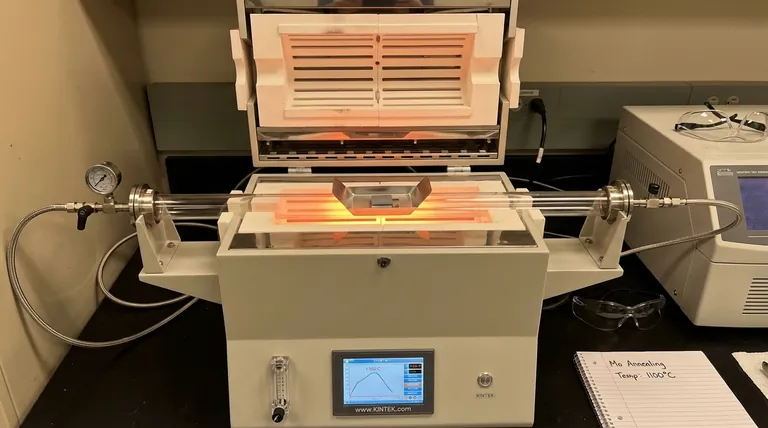

Ausglühtemperatur: Ein Verarbeitungsparameter

Das Ausglühen ist ein temporärer Schritt im Herstellungsprozess. Das Material wird in einer kontrollierten Umgebung (wie einem Vakuumofen) auf diese Temperatur erhitzt, um eine bestimmte Mikrostruktur und einen bestimmten Satz mechanischer Eigenschaften zu erzielen.

Betriebstemperatur: Eine Leistungsgrenze

Die Betriebstemperatur ist die maximale Temperatur, bei der eine fertige Komponente kontinuierlich ohne Ausfall betrieben werden kann. Beispielsweise liegt die empfohlene maximale Betriebstemperatur für einen Tiegel aus reinem Molybdän bei etwa 1100 °C. Darüber beginnt er unter Last weich zu werden und sich zu verformen.

Ein TZM-Tiegel kann aufgrund der überlegenen Hochtemperaturfestigkeit der Legierung eine Betriebstemperatur von bis zu 1900 °C haben. Seine höhere Ausglühtemperatur ist ein direkter Grund für diese überlegene Leistung.

Das Risiko des Überglühens

Die Verwendung einer zu hohen Temperatur oder das zu lange Halten des Materials bei dieser Temperatur kann nachteilig sein. Dies kann zu einem übermäßigen Korngrenzenwachstum führen, was die Festigkeit, Zähigkeit und Gesamtleistung des Materials verringert.

Anwendung auf Ihr Projekt

Die Wahl des richtigen thermischen Zyklus ist entscheidend, um das gewünschte Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk darauf liegt, Spannungen nach der Bearbeitung bei minimalem Härteverlust abzubauen: Verwenden Sie ein spannungsarmglühendes Verfahren bei niedrigerer Temperatur (ca. 800–950 °C).

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Duktilität für weitere Umformungen wiederherzustellen: Verwenden Sie ein vollständiges Rekristallisationsglühen im geeigneten Bereich für Ihr Material (z. B. 950–1200 °C für reines Mo).

- Wenn Sie mit einer TZM-Legierung arbeiten: Sie müssen eine deutlich höhere Ausglühtemperatur verwenden, um ihre inhärente Hochtemperaturfestigkeit zu überwinden.

Die Kontrolle der Wärmebehandlung von Molybdän ist der Schlüssel zur Erschließung seiner beabsichtigten mechanischen Eigenschaften.

Zusammenfassungstabelle:

| Materialtyp | Spannungsarmglühen | Vollständiges Rekristallisationsglühen |

|---|---|---|

| Reines Molybdän | 800 °C - 950 °C | 950 °C - 1200 °C |

| TZM-Legierung | N/A | 1150 °C - 1400 °C |

Benötigen Sie eine präzise Wärmebehandlung für Ihre Molybdänkomponenten?

KINTEK ist spezialisiert auf Hochtemperatur-Laborgeräte und Verbrauchsmaterialien und bedient fortschrittliche Labor- und F&E-Anforderungen. Unsere Expertise stellt sicher, dass Sie die exakten Materialeigenschaften – von der Spannungsentlastung bis zur vollständigen Rekristallisation – für Ihre spezifische Anwendung erzielen.

Kontaktieren Sie noch heute unsere Experten, um die Anforderungen Ihres Projekts zu besprechen und die richtige Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Molybdän-Vakuumwärmebehandlungsöfen

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Aus welchem Material bestehen Ofenrohre? Wählen Sie das richtige Rohr für Hochtemperaturprozesse