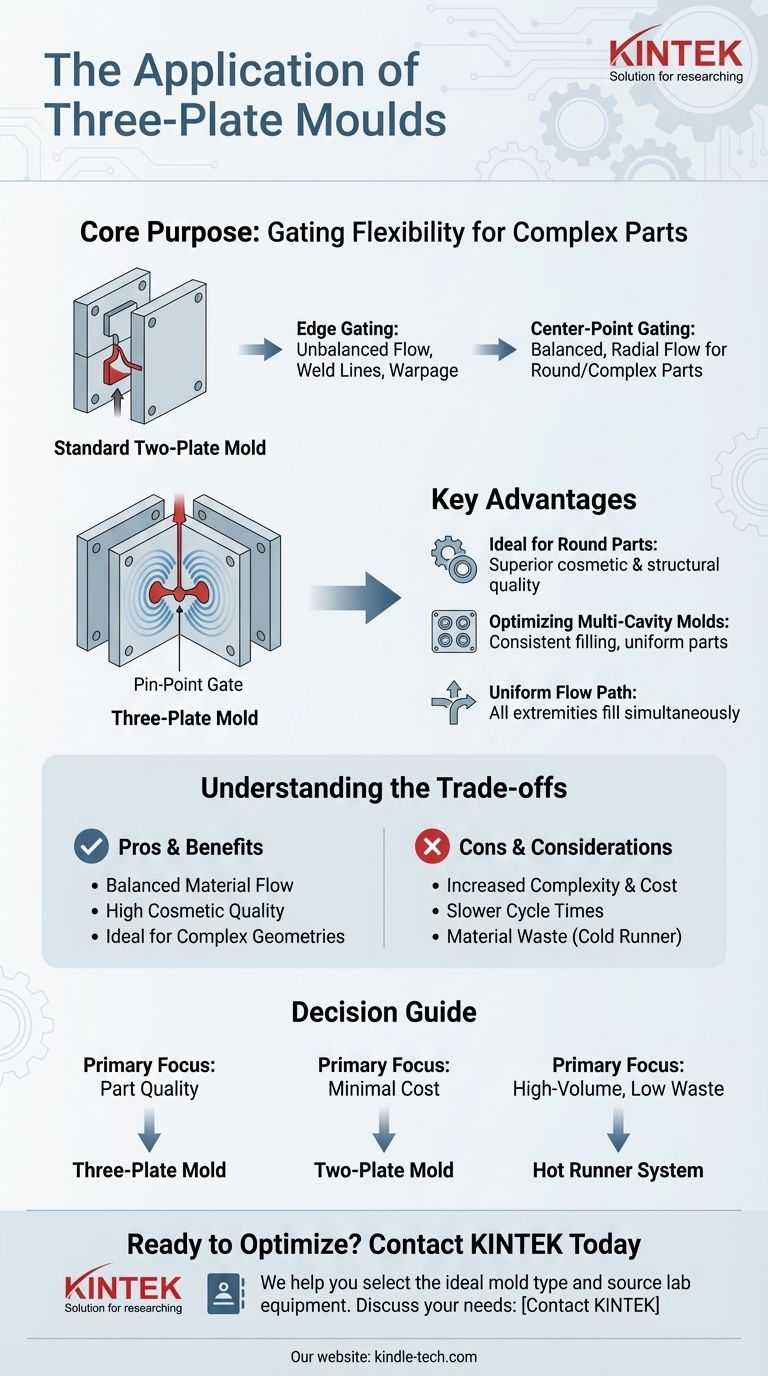

Eine Dreiplattenform wird hauptsächlich verwendet, wenn ein Kunststoffteil nicht effektiv von seinen Außenkanten gefüllt werden kann. Sie ist die ideale Lösung für runde Teile oder komplexe Geometrien, die einen zentral angeordneten Anguss für einen ausgewogenen Materialfluss und hervorragende kosmetische Ergebnisse erfordern.

Der zentrale Zweck einer Dreiplattenform besteht darin, eine Angussflexibilität zu bieten, die eine Standard-Zweiplattenform nicht bieten kann. Sie ermöglicht es, einen Anguss direkt auf die Oberseite eines Teils zu platzieren, abseits der Trennebene, was entscheidend ist, um bei bestimmten Designs eine optimale Teilequalität zu erzielen.

Warum eine Standard-Zweiplattenform nicht immer ausreicht

Die Einschränkung der Randanspritzung

Die überwiegende Mehrheit der Spritzgussformen sind Zweiplattenkonstruktionen. Sie sind einfach, kostengünstig und zuverlässig.

Eine Zweiplattenform kann jedoch einen Anguss nur an der Trennebene des Teils platzieren – der Linie, an der sich die beiden Hälften der Form trennen. Dies zwingt das Material, vom Rand des Teils nach innen zu fließen.

Bei vielen Teilen, insbesondere bei komplexen oder runden, kann dieser Randfluss Probleme wie unausgewogene Füllung, Bindenähte und Verzug verursachen.

Der Kernvorteil: Mittelpunktanspritzung

Eine Dreiplattenform führt eine dritte Platte ein, wodurch zwei Trennebenen entstehen. Diese zusätzliche Komplexität dient einer primären Funktion: das Angusssystem auf einer anderen Ebene vom Teil zu trennen.

Ermöglichung eines ausgewogenen, radialen Flusses

Der Hauptvorteil ist die Möglichkeit, einen Punktanguss direkt auf der Hauptfläche des Teils zu verwenden, typischerweise in der Mitte.

Dies ermöglicht es dem geschmolzenen Kunststoff, radial von der Mitte nach außen zu fließen, wie Wellen in einem Teich. Dieser gleichmäßige Fließweg stellt sicher, dass alle Extremitäten des Teils gleichzeitig und unter gleichem Druck gefüllt werden.

Ideal für runde oder symmetrische Teile

Dieser ausgewogene Fluss ist der Grund, warum Dreiplattenformen perfekt für runde Teile wie Zahnräder, Kappen oder Deckel sind. Das Füllen von der Mitte eliminiert die kosmetischen und strukturellen Mängel, die entstehen würden, wenn man versuchen würde, sie von einer Seite zu füllen.

Optimierung von Mehrfachkavitätenformen

Dreiplattenkonstruktionen eignen sich auch hervorragend für Mehrfachkavitäten-Layouts. Sie können mehrere Teile von ihren jeweiligen Zentren aus speisen, wodurch sichergestellt wird, dass jede Kavität identisch gefüllt wird und konsistente Teile produziert werden.

Die Kompromisse verstehen

Die Wahl einer Dreiplattenform ist eine technische Entscheidung, die klare Kompromisse gegenüber einem einfacheren Zweiplatten-Design beinhaltet.

Erhöhte Formkomplexität und Kosten

Die zusätzliche dritte Platte und die damit verbundenen Mechanismen für das sequentielle Öffnen machen die Form komplexer in Design, Bau und Wartung. Diese Komplexität führt direkt zu höheren anfänglichen Werkzeugkosten.

Potenziell langsamere Zykluszeiten

Eine Dreiplattenform hat einen längeren Öffnungshub, um sowohl das Teil als auch das separate Angusssystem auszustoßen. Diese zusätzliche Bewegung kann zu leicht längeren Zykluszeiten im Vergleich zu einer Zweiplattenform führen, die Teil und Anguss zusammen ausstößt.

Das Kaltkanalsystem

Der Anguss, der Kunststoff zum Teil leitet, ist bei einer Dreiplattenform ein „Kaltkanal“. Das bedeutet, er verfestigt sich mit dem Teil und wird bei jedem Zyklus als Materialabfall ausgeworfen, was die Kosten pro Teil erhöht.

Die Alternative: Heißkanalsysteme

Für die Großserienproduktion kann ein Heißkanalsystem die gleichen Vorteile der Mittelanspritzung ohne Abfall erzielen.

Eliminierung des Angusses

Eine Heißkanalform verwendet ein beheiztes Verteilersystem, um den Kunststoff bis zum Anguss in einem geschmolzenen Zustand zu halten. Da der Anguss niemals erstarrt, gibt es keinen Materialabfall und die Zykluszeiten sind oft schneller.

Die Kosten-Nutzen-Analyse

Heißkanalsysteme sind deutlich teurer und komplexer als Dreiplattenformen. Daher stellt eine Dreiplattenform oft einen strategischen Mittelweg zwischen einer einfachen Zweiplattenform und einem Hochleistungs-Heißkanalsystem dar.

Die richtige Wahl für Ihr Teil treffen

- Wenn Ihr Hauptaugenmerk auf der Teilequalität für eine runde oder komplexe Geometrie liegt: Eine Dreiplattenform ist oft die effektivste Wahl, um eine ausgewogene Füllung zu gewährleisten und kosmetische Mängel zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Werkzeugkosten liegt: Eine Standard-Zweiplattenform ist die Standardwahl, vorausgesetzt, Ihr Teiledesign kann erfolgreich vom Rand aus angespritzt werden.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion mit minimalem Materialabfall liegt: Ein Heißkanalsystem ist die überlegene Langzeitlösung, trotz seiner hohen Anfangsinvestition.

Letztendlich ist die Auswahl des richtigen Formtyps eine kritische Entscheidung, die die Anforderungen an Teilequalität, Produktionsvolumen und Budget in Einklang bringt.

Zusammenfassungstabelle:

| Merkmal | Zweiplattenform | Dreiplattenform | Heißkanalsystem |

|---|---|---|---|

| Primäre Verwendung | Einfache Teile, Randanspritzung | Komplexe/runde Teile, Mittelanspritzung | Großserienproduktion, abfallfrei |

| Angussort | Nur Trennebene | Jede Oberfläche, einschließlich Mitte | Jede Oberfläche, einschließlich Mitte |

| Materialabfall | Anguss wird mit Teil ausgeworfen | Anguss ist separater Abfall | Kein Angussabfall |

| Relative Kosten | Niedrig | Mittel | Hoch |

| Ideal für | Kostengünstige, einfache Designs | Qualitätskritische, komplexe Geometrien | Großvolumige, niedrige Stückkosten |

Bereit, Ihren Spritzgussprozess zu optimieren?

Die Wahl der richtigen Form ist entscheidend für die Qualität und Kosteneffizienz Ihrer Kunststoffteile. Bei KINTEK sind wir darauf spezialisiert, die Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für die Entwicklung und Prüfung dieser präzisen Fertigungslösungen erforderlich sind.

Wir können Ihnen helfen:

- Den idealen Formtyp für Ihr spezifisches Teiledesign und Ihre Produktionsziele auszuwählen.

- Ausrüstung zu beschaffen für Materialprüfung und Prototypenentwicklung.

Lassen Sie sich von unserer Expertise zu einem überragenden Ergebnis führen. Kontaktieren Sie KINTEL noch heute, um Ihre Labor- und Produktionsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Polygon-Pressform für Labor

- Spezialform-Pressform für das Labor

- Zylindrische Pressform mit Skala für Labor

- Runde bidirektionale Pressform für das Labor

- Spezielle Heißpressform für Laboranwendungen

Andere fragen auch

- Warum sind hochpräzise PTFE-Formen für Festkörper-Li-S-Batterien notwendig? Gewährleistung der strukturellen Integrität & Leistung

- Was sind die Hauptfunktionen einer Edelstahlform im CSP? Verbesserung der Verdichtung von CaF2-Keramik

- Welche Rollen spielen Graphitformen in der Pulvermetallurgie? Optimierung von Kohlefaser- und Aluminiumverbundwerkstoffen

- Was ist eine Zweiplatten-Formstruktur? Die einfache, kostengünstige Wahl für den Spritzguss

- Was ist die Kernfunktion einer Graphitform beim Heißpressen von Ti-6Al-4V? Verbessern Sie Ihre Materialverdichtung

- Was sind die spezifischen Funktionen von Graphitformen beim Heißpressen? Optimierung der Sinterleistung von (W0.4Al0.6)C0.65–Co

- Welche Rolle spielen Graphittiegel beim Vakuum-Heißpressen von NiCr-basierten Verbundwerkstoffen? Experten-Einblicke für überlegene Dichte

- Was sind die kritischen Funktionen von Isolierformen? Verbesserung des Testens und der Integrität von Festkörperbatterien