In der Zerspanung gibt es kein einziges „bestes“ Material für einen Schaftfräser. Die optimale Wahl ist immer ein Kompromiss, der von Ihrer spezifischen Anwendung bestimmt wird. Die gängigsten Materialien sind Hochgeschwindigkeitsstahl (HSS), Kobalt und Vollhartmetall, die jeweils eine andere Balance zwischen Härte, Zähigkeit und Kosten bieten.

Die Kernentscheidung bei der Auswahl eines Schaftfräser-Materials ist die Balance zwischen Härte und Zähigkeit. Härtere Materialien wie Hartmetall ermöglichen höhere Geschwindigkeiten und eine längere Lebensdauer unter stabilen Bedingungen, während zähere Materialien wie HSS dem Splittern und Brechen bei weniger steifen Aufspannungen widerstehen.

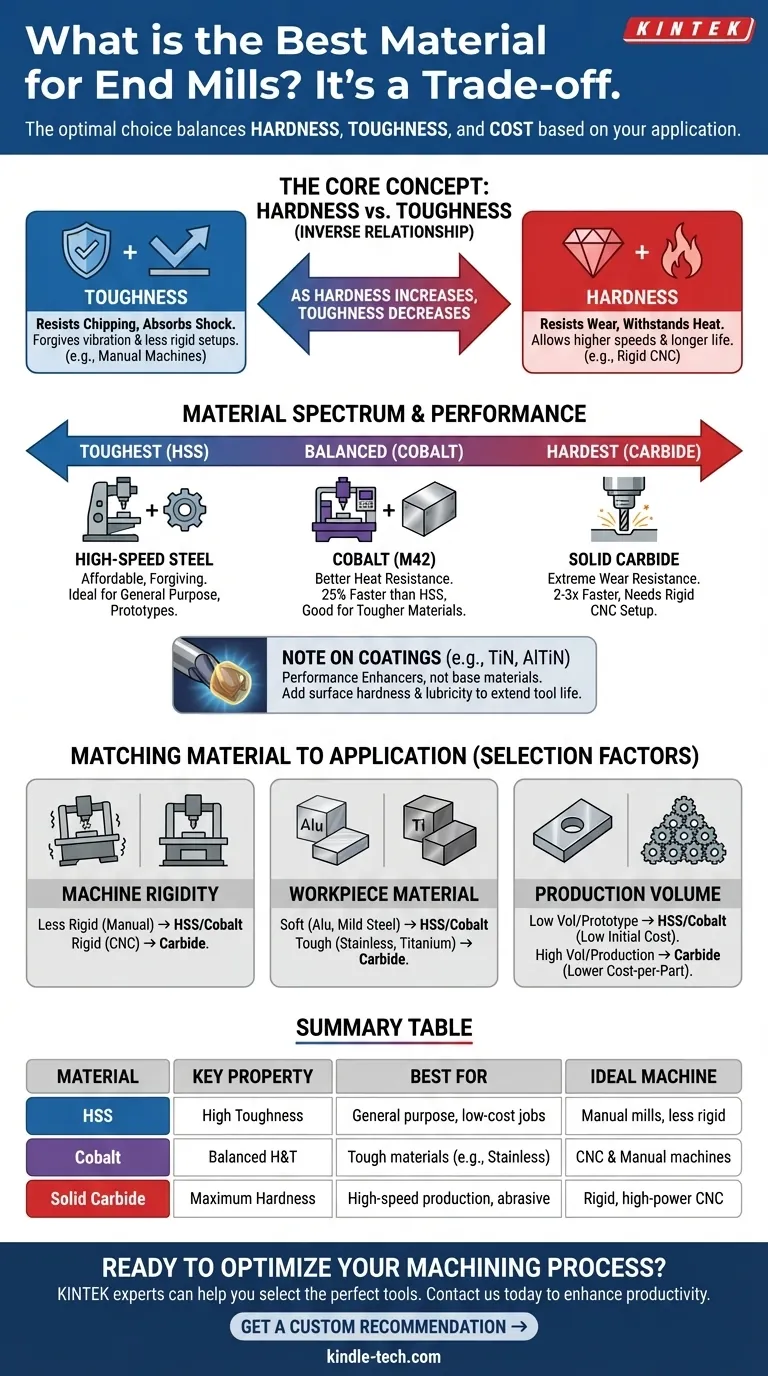

Die Kerneigenschaften des Materials: Härte vs. Zähigkeit

Das Verständnis des Zusammenspiels zwischen Härte und Zähigkeit ist der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre Aufgabe. Diese beiden Eigenschaften stehen in einem umgekehrten Verhältnis zueinander.

Was ist Härte?

Härte ist die Fähigkeit eines Materials, Verformung und Abrieb zu widerstehen. Bei einem Schaftfräser äußert sich dies in Verschleißfestigkeit und Hitzebeständigkeit.

Ein härteres Werkzeugmaterial behält eine scharfe Schneidkante länger bei, insbesondere beim Zerspanen von abrasiven Materialien. Außerdem behält es seine Festigkeit bei den hohen Temperaturen, die durch aggressive Schnittgeschwindigkeiten entstehen.

Was ist Zähigkeit?

Zähigkeit ist die Fähigkeit eines Materials, Energie zu absorbieren und dem Bruch oder Splittern unter plötzlichen Belastungen standzuhalten. Dies ist entscheidend bei Aufspannungen mit Vibrationen, unterbrochenen Schnitten oder unzureichender Steifigkeit.

Ein zäheres Werkzeug ist fehlerverzeihender. Es bricht seltener, wenn es unerwarteten Kräften ausgesetzt wird, was es zu einer sichereren Wahl für manuelle Maschinen oder weniger stabile Werkstückspannungen macht.

Das umgekehrte Verhältnis

Im Allgemeinen nimmt die Zähigkeit eines Materials ab, wenn seine Härte zunimmt. Ein sehr hartes Material wie Hartmetall ist auch sehr spröde, ähnlich wie Glas. Ein weicheres, zäheres Material wie HSS verhält sich eher wie Stahl und biegt oder verformt sich, bevor es bricht.

Eine Aufschlüsselung der gängigen Schaftfräser-Materialien

Ihre Materialwahl wird irgendwo auf dem Spektrum zwischen dem zähsten (HSS) und dem härtesten (Hartmetall) liegen.

Hochgeschwindigkeitsstahl (HSS)

HSS ist das Basismaterial für Werkzeuge. Es ist die zäheste und erschwinglichste Option und somit eine ausgezeichnete Wahl für allgemeine Fräsanwendungen.

Seine hohe Zähigkeit macht es sehr fehlerverzeihend bei Rattern, Vibrationen und weniger steifen Werkzeugmaschinen. Dies macht es ideal für manuelle Fräsmaschinen, Bohrständer und Prototypenarbeiten, bei denen Kosten und Werkzeugbeständigkeit die Hauptanliegen sind.

Kobalt (M42 / HSSE)

Kobalt-Schaftfräser sind im Wesentlichen eine Premium-Version von HSS. Es handelt sich um HSS-Legierungen, denen 5 % bis 8 % Kobalt beigemischt sind.

Diese Zugabe erhöht die Härte und Hitzebeständigkeit (Warmhärte) des Materials im Vergleich zu Standard-HSS erheblich. Dies ermöglicht es, sie etwa 25 % schneller zu betreiben und bietet eine bessere Leistung bei zäheren Materialien wie Edelstahl. Sie stellen einen hervorragenden Mittelweg zwischen der Erschwinglichkeit von HSS und der Leistung von Hartmetall dar.

Vollhartmetall (Wolframkarbid)

Vollhartmetall-Schaftfräser sind die härtesten und verschleißfestesten weit verbreiteten Werkzeuge. Sie können mit Geschwindigkeiten arbeiten, die 2- bis 3-mal höher sind als bei HSS.

Diese extreme Härte ermöglicht eine außergewöhnliche Werkzeugstandzeit und überlegene Oberflächengüten bei stabilen Hochgeschwindigkeitsanwendungen. Hartmetall ist jedoch sehr spröde und erfordert eine steife, leistungsstarke CNC-Maschine mit minimalem Rundlauffehler, um Rattern und katastrophales Werkzeugversagen zu verhindern.

Ein Hinweis zu Beschichtungen

Beschichtungen wie Titannitrid (TiN) oder Aluminiumtitannitrid (AlTiN) sind mikrodünne Keramikschichten, die auf die Oberfläche eines Schaftfräsers aufgetragen werden. Sie sind kein Basismaterial, sondern ein Leistungsverstärker.

Eine Beschichtung verleiht Oberflächenhärte, Hitzebeständigkeit und Schmierung, was die Lebensdauer und Leistung des Basiswerkzeugs (ob HSS, Kobalt oder Hartmetall) erheblich verlängert.

Die Kompromisse verstehen: Material auf die Anwendung abstimmen

Das „beste“ Material ist dasjenige, das am besten zu Ihrer Maschine, Ihrem Werkstück und Ihren Produktionszielen passt.

Die Steifigkeit und Spindeldrehzahl Ihrer Maschine

Eine schwere, steife CNC-Maschine kann die Geschwindigkeit und Leistung von Vollhartmetall nutzen. Die Verwendung eines Hartmetall-Schaftfräsers auf einer weniger steifen Tischfräse oder manuellen Maschine ist oft ein Fehler, da jede Vibration die spröden Schneidkanten schnell absplittern lässt.

Für weniger steife Aufspannungen ist die Zähigkeit von HSS und Kobalt eine viel zuverlässigere und effektivere Wahl.

Das Werkstückmaterial

Für weiche Materialien wie Aluminium, Messing und Baustahl sind HSS und Kobalt vollkommen ausreichend und kostengünstig.

Für zähe oder abrasive Materialien wie Edelstahl, Titan oder gehärtete Werkzeugstähle ist die überlegene Härte und Hitzebeständigkeit eines beschichteten Hartmetall-Schaftfräsers fast immer für eine effiziente Bearbeitung erforderlich.

Produktionsvolumen und Kosten

Bei Einzelteilen oder kleinen Chargen ist die geringen Anschaffungskosten von HSS oder Kobalt oft die wirtschaftlichste Wahl.

Bei der Serienproduktion rechtfertigt sich der höhere Anschaffungspreis eines Vollhartmetall-Schaftfräsers leicht. Seine höheren Bearbeitungsgeschwindigkeiten und die deutlich längere Werkzeugstandzeit führen zu niedrigeren Stückkosten und einer höheren Gesamteffizienz.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie Ihr Hauptziel, um eine endgültige Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und Flexibilität auf manuellen Maschinen liegt: Beginnen Sie mit HSS für allgemeine Arbeiten und steigen Sie bei zäheren Materialien oder längerer Werkzeugstandzeit auf Kobalt um.

- Wenn Ihr Hauptaugenmerk auf ausgewogener Leistung auf einer Mischung aus CNC- und manuellen Maschinen liegt: Kobalt ist das vielseitigste und kostengünstigste Arbeitstier für die meisten Werkstätten.

- Wenn Ihr Hauptaugenmerk auf maximaler Geschwindigkeit, Werkzeugstandzeit und Oberflächengüte in einer steifen CNC-Umgebung liegt: Vollhartmetall ist die einzige Wahl für ernsthafte Produktion und die Bearbeitung schwieriger Materialien.

Letztendlich geht es bei der Auswahl des richtigen Schaftfräser-Materials darum, die Eigenschaften des Werkzeugs an Ihre spezifischen betrieblichen und wirtschaftlichen Anforderungen anzupassen.

Zusammenfassungstabelle:

| Material | Schlüsseleigenschaft | Am besten geeignet für | Ideale Maschine |

|---|---|---|---|

| Hochgeschwindigkeitsstahl (HSS) | Hohe Zähigkeit | Allzweck-, kostengünstige Arbeiten, Prototypenbau | Manuelle Fräsen, weniger steife Aufspannungen |

| Kobalt (HSSE) | Ausgewogene Härte & Zähigkeit | Zähe Materialien wie Edelstahl, 25 % schneller als HSS | CNC- und manuelle Maschinen |

| Vollhartmetall | Maximale Härte | Hochgeschwindigkeitsfertigung, abrasive Materialien, überlegene Oberflächengüte | Steife, leistungsstarke CNC-Maschinen |

Bereit, Ihren Zerspanungsprozess zu optimieren?

Die Wahl des richtigen Werkzeugs ist entscheidend für Effizienz, Oberflächengüte und Kostenkontrolle. KINTEK ist spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien und bedient die anspruchsvollen Bedürfnisse moderner Labore und Werkstätten.

Unsere Experten helfen Ihnen bei der Auswahl der perfekten Werkzeuge für Ihre spezifischen Materialien und Maschinen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie wir Ihre Produktivität und Ergebnisse verbessern können.

Jetzt eine individuelle Empfehlung erhalten →

Visuelle Anleitung

Ähnliche Produkte

- Labor-Planetenkugelmühle Schrank Planetenkugelmühle

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Labor-Interner Kautschukmischer Kautschuk-Knetmaschine zum Mischen und Kneten

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was ist die Funktion einer Hochenergie-Planetenkugel-Mühle bei der Synthese von Iodo-Vanadat-Blei-Keramikabfallformen?

- Was sind die Parameter einer Planetenkugelmühle? Hauptgeschwindigkeit, Zeit und Mahlmedien für perfektes Mahlen

- Was sind die Nachteile einer Planetenkugelmühle? Wichtigste Nachteile in Bezug auf Energie, Lärm und Verschleiß

- Was ist das Funktionsprinzip einer Planetenkugelmühle? Entfesseln Sie das energiereiche Mahlen für nanoskalige Ergebnisse

- Was ist der Unterschied zwischen einer Kugelmühle und einer Planetenkugelmühle? Wählen Sie die richtige Mahltechnologie für Ihr Labor