Im Kern besteht eine Diamond-Like Carbon (DLC)-Beschichtung hauptsächlich aus Kohlenstoffatomen. Im Gegensatz zu Diamant oder Graphit, die eine einheitliche Kristallstruktur aufweisen, ist DLC jedoch amorph, was bedeutet, dass seine Atome keine Fernordnung besitzen. Die meisten kommerziellen DLC-Beschichtungen enthalten auch eine erhebliche Menge Wasserstoff, der während des Abscheidungsprozesses aus Kohlenwasserstoff-Ausgangsgasen eingebaut wird.

Der Schlüssel zum Verständnis von DLC liegt in der Erkenntnis, dass es sich nicht um ein einzelnes Material handelt, sondern um eine Familie amorpher Kohlenstoffbeschichtungen. Ihre Eigenschaften werden nicht einfach durch ihre Elemente (Kohlenstoff und Wasserstoff) definiert, sondern durch das Verhältnis von diamantartigen zu graphitartigen Bindungen zwischen ihren Kohlenstoffatomen.

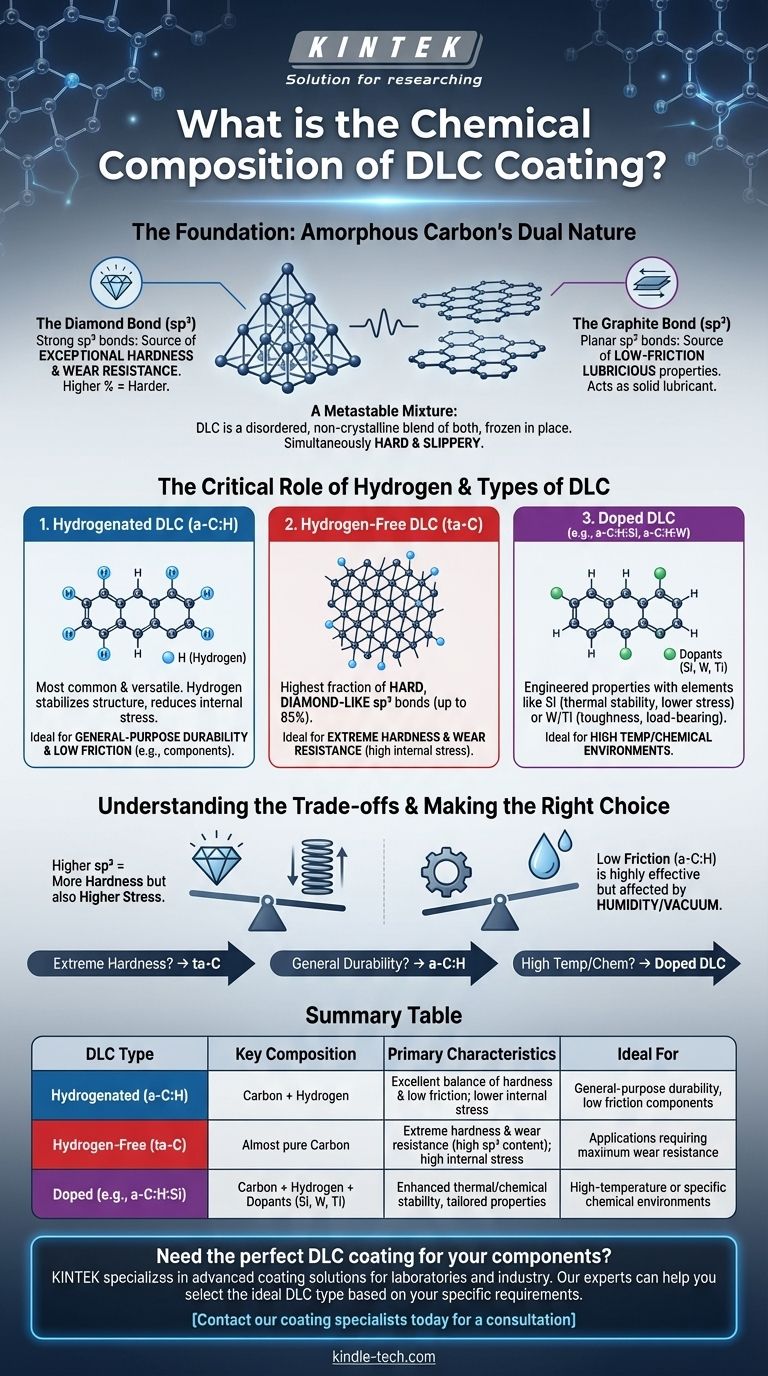

Die Grundlage: Die duale Natur des amorphen Kohlenstoffs

Die einzigartige Kombination von Eigenschaften, die in DLC gefunden werden – hohe Härte und geringe Reibung – entsteht aus der Mischung zweier verschiedener Arten von Atombindungen, die Kohlenstoff eingehen kann.

Die Diamantbindung (sp³)

Dies ist die gleiche Art von Bindung, die in natürlichem Diamant vorkommt. Sie erzeugt ein starkes, dreidimensionales tetraedrisches Gitter.

In einem DLC-Film sind die sp³-Bindungen die Quelle seiner außergewöhnlichen Härte und Verschleißfestigkeit. Ein höherer Prozentsatz an sp³-Bindungen führt zu einer härteren Beschichtung.

Die Graphitbindung (sp²)

Dies ist der Bindungstyp, der in Graphit vorkommt. Er bildet planare, hexagonale Schichten, die in ihrer Ebene stark sind, aber leicht übereinander gleiten.

Die sp²-Bindungen sind die Quelle der reibungsarmen, schmierenden Eigenschaften von DLC. Diese graphitischen Regionen wirken als Festschmierstoff auf der Oberfläche der Beschichtung.

Eine metastabile Mischung

Das definierende Merkmal von DLC ist, dass es eine metastabile, nicht-kristalline Mischung aus sowohl sp³- als auch sp²-gebundenen Kohlenstoffatomen ist. Der Herstellungsprozess friert diese ungeordnete Atomstruktur ein und schafft so ein Material, das gleichzeitig hart wie Diamant und gleitfähig wie Graphit ist.

Die entscheidende Rolle des Wasserstoffs

Das in vielen Abscheidungsprozessen verwendete Kohlenwasserstoff-Ausgangsgas bedeutet, dass Wasserstoff oft eine Schlüsselkomponente der endgültigen Beschichtung ist, wodurch sogenannter hydrierter amorpher Kohlenstoff (a-C:H) entsteht.

Hydrierter DLC (a-C:H)

Dies ist die häufigste und vielseitigste Form von DLC. Während der Abscheidung heften sich Wasserstoffatome an das Kohlenstoffnetzwerk.

Dieser Prozess stabilisiert die Struktur, indem er „hängende“ Bindungen terminiert, was die innere Druckspannung reduziert. Dies macht die Beschichtung flexibler und ermöglicht das Auftragen in dickeren Schichten ohne Delaminierung, wodurch sie ideal für eine Vielzahl von Komponenten ist.

Wasserstofffreier DLC (ta-C)

Es ist auch möglich, DLC mit praktisch keinem Wasserstoff herzustellen, bekannt als tetraedrischer amorpher Kohlenstoff (ta-C).

Diese Beschichtungen weisen einen viel höheren Anteil an harten, diamantartigen sp³-Bindungen auf (bis zu 85 %). Dies macht sie zu den härtesten und verschleißfestesten aller DLC-Typen, die den Eigenschaften von reinem Diamant nahekommen.

Die Kompromisse verstehen

Die spezifische Zusammensetzung und Bindungsstruktur eines DLC-Films erzeugen eine Reihe von Leistungskompromissen, die für jede Anwendung entscheidend zu verstehen sind.

Härte vs. Eigenspannung

Ein höherer sp³-Anteil, insbesondere in wasserstofffreien (ta-C) Filmen, führt zu extremer Härte. Er erzeugt jedoch auch sehr hohe innere Druckspannungen, die die Beschichtung spröde machen und ihre Haftung oder maximale Dicke begrenzen können. Hydrierte (a-C:H) Filme tauschen etwas Härte gegen geringere Spannung und bessere Haftung ein.

Reibung vs. Umgebung

Die geringe Reibung von a-C:H-Beschichtungen ist hochwirksam, kann aber durch die Betriebsumgebung, insbesondere die Luftfeuchtigkeit, beeinflusst werden. Der graphitische (sp²) Anteil, der die Schmierfähigkeit bietet, interagiert mit atmosphärischer Feuchtigkeit. Im Vakuum oder in einer sehr trockenen Umgebung kann sein Reibungskoeffizient ansteigen.

Hinzufügen weiterer Elemente (Dotierung)

Um die Eigenschaften weiter zu optimieren, kann DLC mit anderen Elementen „dotiert“ werden. Zum Beispiel kann das Hinzufügen von Silizium (Si) die thermische Stabilität erhöhen und innere Spannungen reduzieren, während das Hinzufügen von Metallen wie Wolfram (W) oder Titan (Ti) die Zähigkeit und Tragfähigkeit erhöhen kann. Dies schafft eine noch breitere Materialfamilie (z. B. a-C:H:Si oder a-C:H:W).

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen DLC-Formulierung erfordert die Abstimmung ihrer chemischen Zusammensetzung und Bindung mit Ihrem primären technischen Ziel.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: Eine wasserstofffreie (ta-C) Beschichtung mit dem höchstmöglichen sp³-Anteil ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf geringer Reibung und allgemeiner Haltbarkeit liegt: Eine hydrierte (a-C:H) Beschichtung bietet ein hervorragendes Gleichgewicht aus Schmierfähigkeit, Härte und geringer innerer Spannung.

- Wenn Ihr Hauptaugenmerk auf der Leistung bei hohen Temperaturen oder in spezifischen chemischen Umgebungen liegt: Eine dotierte DLC-Beschichtung (z. B. a-C:H:Si) ist wahrscheinlich erforderlich, um die notwendige Stabilität zu gewährleisten.

Durch das Verständnis der chemischen Zusammensetzung über die bloßen Elemente hinaus können Sie den präzisen DLC-Typ auswählen, der als wirklich konstruierte Oberfläche für Ihre Komponente fungiert.

Zusammenfassungstabelle:

| DLC-Typ | Hauptzusammensetzung | Primäre Eigenschaften | Ideal für |

|---|---|---|---|

| Hydriert (a-C:H) | Kohlenstoff + Wasserstoff | Ausgezeichnetes Gleichgewicht aus Härte & geringer Reibung; geringere innere Spannung | Allgemeine Haltbarkeit, reibungsarme Komponenten |

| Wasserstofffrei (ta-C) | Fast reiner Kohlenstoff | Extreme Härte & Verschleißfestigkeit (hoher sp³-Anteil); hohe innere Spannung | Anwendungen, die maximale Verschleißfestigkeit erfordern |

| Dotiert (z. B. a-C:H:Si) | Kohlenstoff + Wasserstoff + Dotierstoffe (Si, W, Ti) | Verbesserte thermische/chemische Stabilität, maßgeschneiderte Eigenschaften | Hochtemperatur- oder spezifische chemische Umgebungen |

Benötigen Sie die perfekte DLC-Beschichtung für Ihre Komponenten?

Das Verständnis der Nuancen zwischen hydrierten (a-C:H), wasserstofffreien (ta-C) und dotierten DLC-Beschichtungen ist entscheidend, um eine optimale Leistung zu erzielen. Die richtige Formulierung kann die Härte drastisch verbessern, die Reibung reduzieren und die Lebensdauer Ihrer Teile verlängern.

KINTEK ist spezialisiert auf fortschrittliche Beschichtungslösungen für Labore und die Industrie. Unsere Experten helfen Ihnen gerne bei der Auswahl des idealen DLC-Typs basierend auf Ihren spezifischen Anforderungen an Verschleißfestigkeit, Schmierfähigkeit und Umweltstabilität.

Kontaktieren Sie noch heute unsere Beschichtungsspezialisten für eine Beratung und erfahren Sie, wie unsere technischen Oberflächen Ihre schwierigsten Anwendungsherausforderungen lösen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Glassy Carbon Sheet RVC für elektrochemische Experimente

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Präzisions-Drahtsäge-Laborschneidemaschine mit 800 mm x 800 mm Werkbank für Diamant-Einzelkreis-Klein-Schneidemaschine

Andere fragen auch

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit