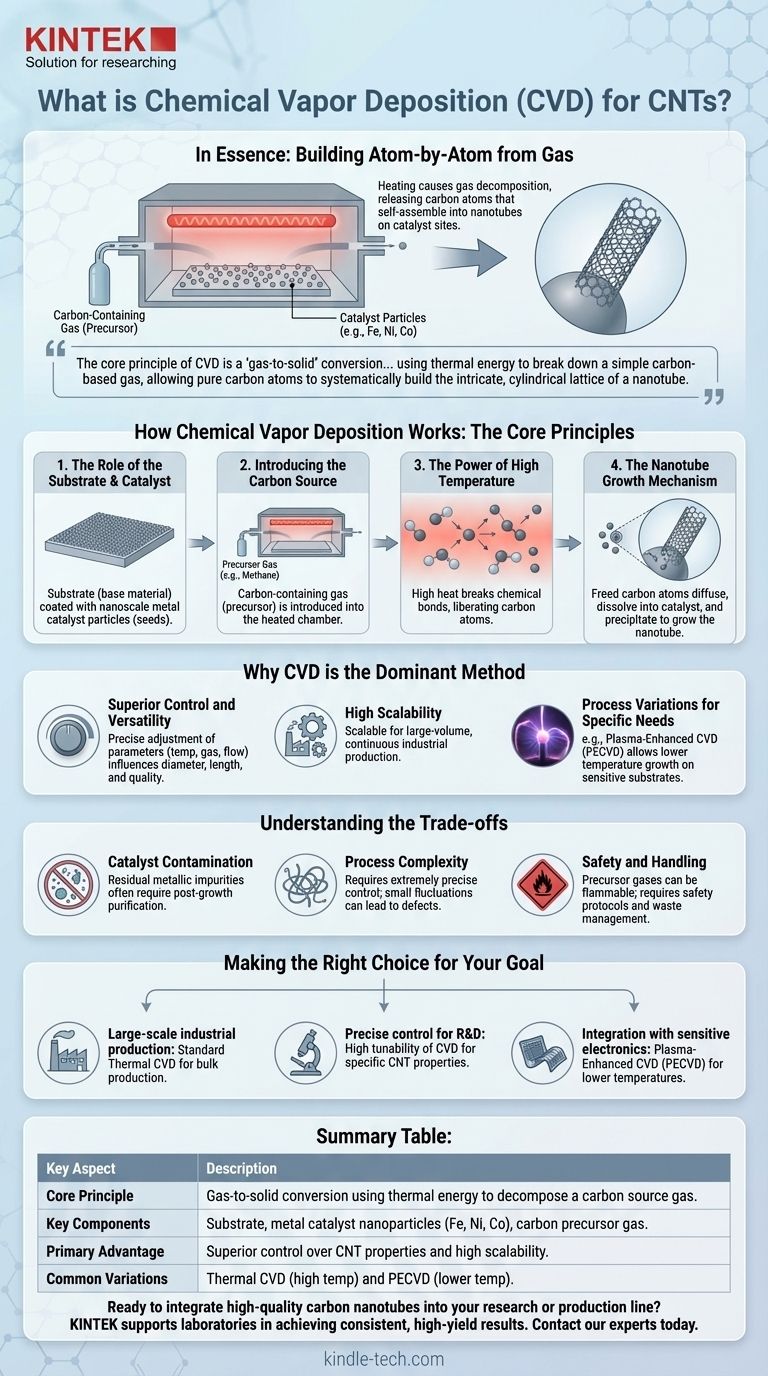

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) eine Methode zum Aufbau von Kohlenstoffnanoröhren (CNTs) Atom für Atom aus einem Gas. Dabei wird eine mit Katalysatorpartikeln beschichtete Oberfläche in einer Kammer erhitzt und anschließend ein kohlenstoffhaltiges Gas eingeleitet. Die hohe Temperatur bewirkt, dass sich das Gas zersetzt und Kohlenstoffatome freisetzt, die sich dann an den Katalysatorstellen zu Nanoröhrenstrukturen selbst anordnen.

Das Kernprinzip der CVD ist eine "Gas-zu-Feststoff"-Umwandlung. Für Kohlenstoffnanoröhren bedeutet dies, thermische Energie zu nutzen, um ein einfaches kohlenstoffbasiertes Gas zu zerlegen, wodurch reine Kohlenstoffatome systematisch das komplizierte, zylindrische Gitter einer Nanoröhre auf einer vorbereiteten Oberfläche aufbauen können.

Wie die chemische Gasphasenabscheidung funktioniert: Die Kernprinzipien

Um CVD wirklich zu verstehen, müssen wir es als einen kontrollierten, mehrstufigen Prozess betrachten. Jeder Schritt ist entscheidend für die Synthese hochwertiger Nanoröhren mit spezifischen Eigenschaften.

Die Rolle des Substrats und des Katalysators

Der gesamte Prozess beginnt mit einem Basismaterial, bekannt als Substrat. Dies ist die Oberfläche, auf der die Nanoröhren wachsen werden.

Entscheidend für das CNT-Wachstum ist, dass dieses Substrat mit einer dünnen Schicht nanoskaliger Katalysatorpartikel beschichtet ist, typischerweise Metalle wie Eisen, Nickel oder Kobalt. Diese Partikel sind die eigentlichen "Samen", aus denen jede Nanoröhre entsteht und wächst.

Einleiten der Kohlenstoffquelle

Sobald das Substrat in einer Reaktionskammer auf die Zieltemperatur erhitzt ist, wird ein kohlenstoffhaltiges Gas (bekannt als Präkursor) eingeleitet.

Gängige Präkursor-Gase sind Methan, Ethylen oder Acetylen. Die Wahl des Gases ist eine wichtige experimentelle Variable, die die Qualität und Art der produzierten Nanoröhren beeinflusst.

Die Kraft hoher Temperaturen

Wärme ist der Motor des CVD-Prozesses. Die hohen Temperaturen in der Kammer (oft 600-1200°C) liefern die notwendige Energie, um die chemischen Bindungen innerhalb der Präkursor-Gasmoleküle aufzubrechen.

Diese Zersetzungsreaktion setzt effektiv Kohlenstoffatome aus dem Gas frei und macht sie für die Abscheidung verfügbar.

Der Nanoröhren-Wachstumsmechanismus

Die freigesetzten Kohlenstoffatome diffundieren zum erhitzten Substrat und lösen sich in den Metallkatalysator-Nanopartikeln auf.

Wenn das Katalysatorpartikel mit Kohlenstoff übersättigt ist, beginnt der Kohlenstoff in einer hochorganisierten, zylindrischen, graphitischen Form auszufallen. Diese Ausfällung ist das Wachstum der Kohlenstoffnanoröhre.

Warum CVD die dominierende Methode ist

Obwohl ältere Methoden wie die Lichtbogenentladung und Laserablation existieren, hat sich CVD zum dominierenden kommerziellen und Forschungsprozess für die Herstellung von CNTs entwickelt. Dies liegt an mehreren deutlichen Vorteilen.

Überlegene Kontrolle und Vielseitigkeit

Der CVD-Prozess bietet eine unvergleichliche Kontrolle über das Endprodukt. Durch präzises Anpassen von Parametern wie Temperatur, Gaszusammensetzung, Druck und Durchflussrate können Forscher den Durchmesser, die Länge und die Qualität der Nanoröhren (z. B. einwandig vs. mehrwandig) beeinflussen.

Hohe Skalierbarkeit

Im Gegensatz zu anderen Methoden können CVD-Systeme für eine großvolumige, kontinuierliche Produktion skaliert werden. Diese Skalierbarkeit ist der Hauptgrund, warum sie zum Standard für industrielle Anwendungen geworden ist, wo große Mengen an CNTs benötigt werden.

Prozessvarianten für spezifische Anforderungen

Die grundlegenden Prinzipien der CVD können angepasst werden. Zum Beispiel verwendet die Plasma-Enhanced CVD (PECVD) ein elektrisches Feld, um Plasma zu erzeugen, das die Zersetzung des Präkursor-Gases unterstützt.

Dies ermöglicht, dass die Reaktion bei viel niedrigeren Temperaturen abläuft, wodurch CNTs direkt auf empfindlichen Substraten (wie Kunststoffen oder bestimmten Elektronikbauteilen) gewachsen werden können, die der Hitze der traditionellen CVD nicht standhalten würden.

Die Kompromisse verstehen

Trotz ihrer Vorteile ist die CVD nicht ohne Herausforderungen. Das Verständnis dieser ist der Schlüssel zu ihrer erfolgreichen Implementierung.

Katalysatorverunreinigung

Da Nanoröhren direkt aus Metallkatalysatorpartikeln wachsen, enthält das Endprodukt oft Restmetallverunreinigungen. Nachwachsende Reinigungsschritte sind fast immer erforderlich, was den Prozess komplexer und kostspieliger macht.

Prozesskomplexität

Die Herstellung hochwertiger, gleichmäßiger CNTs erfordert eine äußerst präzise Kontrolle über mehrere Variablen. Kleine Schwankungen in Temperatur oder Gasfluss können zu Defekten in der Nanoröhrenstruktur oder zu inkonsistenter Chargenqualität führen.

Sicherheit und Handhabung

Die in der CVD verwendeten Präkursor-Gase (wie Methan und Acetylen) sind oft brennbar und erfordern spezielle Handhabungs- und Sicherheitsprotokolle. Der Prozess erzeugt auch Abfallnebenprodukte, die ordnungsgemäß entsorgt werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Ansatz hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen industriellen Produktion liegt: Die Standard-Thermo-CVD ist die etablierte, skalierbare und kostengünstigste Methode zur Massenproduktion von CNTs.

- Wenn Ihr Hauptaugenmerk auf präziser Kontrolle für Forschung und Entwicklung liegt: Die hohe Abstimmbarkeit der CVD-Parameter macht sie zur idealen Plattform für die Erforschung und Herstellung spezifischer CNT-Typen mit gewünschten Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Integration mit empfindlicher Elektronik liegt: Eine Niedertemperaturvariante wie die Plasma-Enhanced CVD (PECVD) ist die notwendige Wahl, um eine Beschädigung der darunter liegenden Komponenten zu vermeiden.

Letztendlich bietet die chemische Gasphasenabscheidung eine robuste und anpassungsfähige Plattform zur Herstellung eines der bemerkenswertesten Materialien, die je entdeckt wurden.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernprinzip | Gas-zu-Feststoff-Umwandlung unter Nutzung thermischer Energie zur Zersetzung eines Kohlenstoffquellgases. |

| Schlüsselkomponenten | Substrat, Metallkatalysator-Nanopartikel (z. B. Fe, Ni, Co) und ein Kohlenstoff-Präkursor-Gas (z. B. Methan). |

| Hauptvorteil | Überlegene Kontrolle über CNT-Eigenschaften (Durchmesser, Länge, Qualität) und hohe Skalierbarkeit für die industrielle Produktion. |

| Gängige Varianten | Thermische CVD (hohe Temperatur) und Plasma-Enhanced CVD (PECVD) für Niedertemperaturwachstum auf empfindlichen Materialien. |

Bereit, hochwertige Kohlenstoffnanoröhren in Ihre Forschung oder Produktionslinie zu integrieren? Die präzise Kontrolle und Skalierbarkeit der CVD sind entscheidend für den Erfolg. KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die für eine zuverlässige CNT-Synthese benötigt werden. Unsere Expertise unterstützt Labore dabei, konsistente, ertragreiche Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken