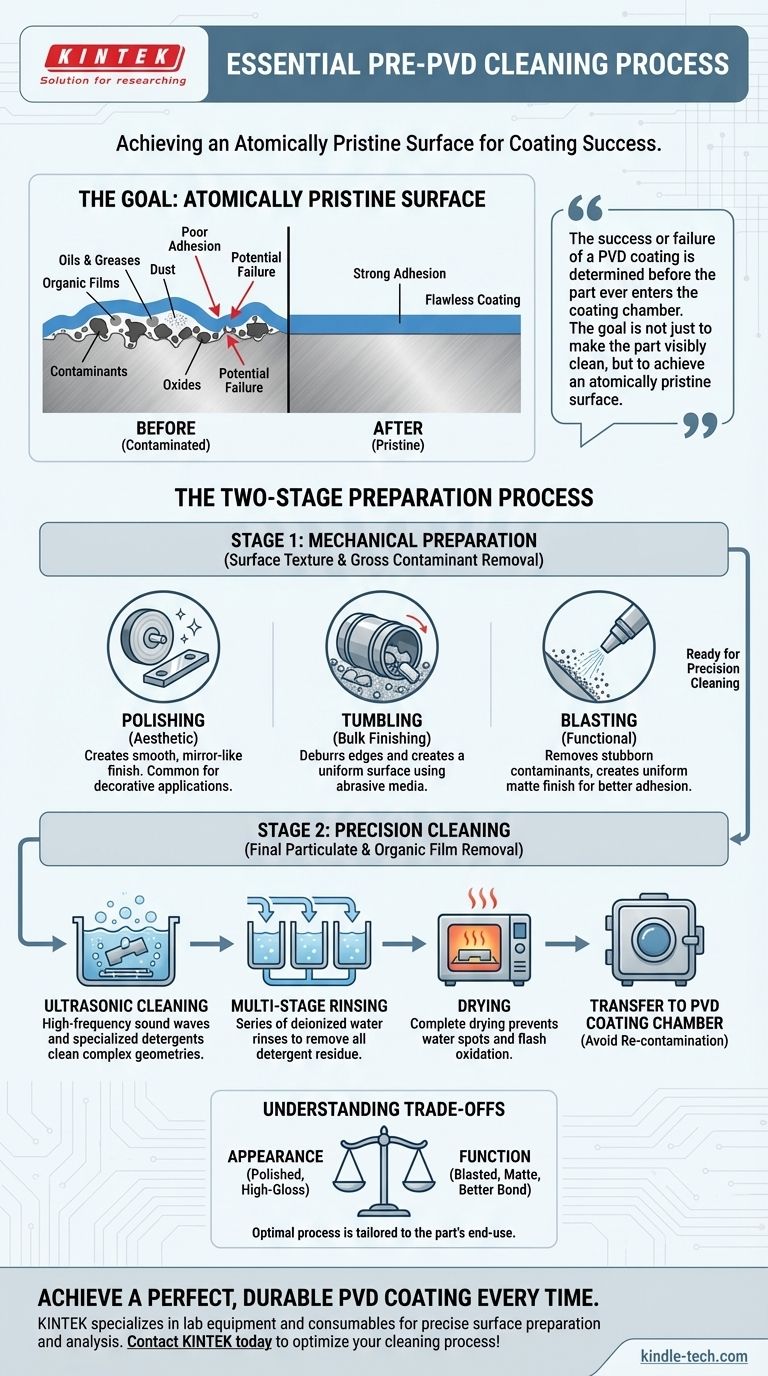

Der wesentliche erste Schritt vor jeder physikalischen Gasphasenabscheidung (PVD) ist ein rigoroser, mehrstufiger Reinigungsprozess. Dieser umfasst typischerweise mechanische oder abrasive Verfahren wie Strahlen oder Polieren, um die gewünschte Oberflächenstruktur zu erzeugen, gefolgt von einer wässrigen Ultraschallreinigungsphase mit speziellen Reinigungsmitteln, um alle Öle, Fette und organischen Filme zu entfernen. Das Teil wird anschließend gründlich gespült und getrocknet, um eine perfekt saubere Oberfläche für die Beschichtung zu gewährleisten.

Der Erfolg oder Misserfolg einer PVD-Beschichtung wird bestimmt, bevor das Teil überhaupt in die Beschichtungskammer gelangt. Das Ziel ist nicht nur, das Teil sichtbar sauber zu machen, sondern eine atomar reine Oberfläche zu erreichen, da selbst mikroskopische Verunreinigungen eine ordnungsgemäße Haftung der Beschichtung verhindern und Defekte verursachen.

Das Ziel: Eine atomar reine Oberfläche

PVD ist ein Sichtlinienprozess, bei dem Material Atom für Atom im Vakuum abgeschieden wird. Die Qualität dieser Bindung auf atomarer Ebene hängt vollständig vom Zustand der Substratoberfläche ab.

Warum perfekte Sauberkeit nicht verhandelbar ist

Jedes Fremdmaterial – Öle durch Handhabung, Restschmierstoffe, Oxide oder sogar Staub – wirkt als Barriere. Dies verhindert, dass das Beschichtungsmaterial eine direkte, starke Bindung mit dem Substrat eingeht.

Das Ergebnis ist eine schlechte Haftung, die dazu führen kann, dass die Beschichtung unter Belastung abplatzt, sich ablöst oder Blasen wirft. Eine kontaminierte Oberfläche garantiert eine fehlgeschlagene Beschichtung.

Die Kernstufen der Reinigung und Vorbereitung

Der Vorbereitungsprozess lässt sich in zwei Hauptkategorien unterteilen: anfängliche Oberflächentexturierung und abschließende Präzisionsreinigung. Die gewählten spezifischen Methoden hängen vom Substratmaterial, seinem Anfangszustand und dem gewünschten Endergebnis ab.

Stufe 1: Mechanische Oberflächenvorbereitung

Diese Stufe befasst sich mit der physikalischen Textur des Teils und entfernt grobe Verunreinigungen wie Zunder, starke Oxide oder Umformschichten aus Prozessen wie Erodieren (EDM).

- Polieren: Wird verwendet, um ein glattes, helles, spiegelähnliches Finish zu erzeugen. Dies ist üblich für dekorative Anwendungen, bei denen die Ästhetik im Vordergrund steht.

- Trommeln (Tumbling): Ein Massenbearbeitungsverfahren, bei dem Teile in einem Trommelgerät mit Schleifmedium bearbeitet werden, um Kanten zu entgraten und eine einheitliche Oberfläche zu erzeugen.

- Sand- oder Glasperlenstrahlen: Hierbei wird ein Schleifmittel auf die Oberfläche projiziert. Diese Technik eignet sich hervorragend zur Entfernung hartnäckiger Verunreinigungen und zur Erzeugung eines gleichmäßigen, nicht-gerichteten matten Finishs, das die Haftung der Beschichtung bei Funktionsbauteilen verbessern kann.

Stufe 2: Wässrige & Ultraschallreinigung

Nach der mechanischen Vorbereitung muss das Teil einer Präzisionsreinigung unterzogen werden, um alle feinen Partikel und organischen Filme zu entfernen.

- Ultraschallreinigung: Dies ist der Eckpfeiler der PVD-Vorbereitung. Die Teile werden in einen Tank mit speziellen, umweltfreundlichen Reinigungsmitteln getaucht. Hochfrequente Schallwellen erzeugen mikroskopische Kavitationsblasen, die auf der Oberfläche des Teils implodieren und es selbst in winzigen Spalten und komplexen Geometrien sauber schrubben.

- Mehrstufiges Spülen: Nach dem Reinigungsmittelbad durchlaufen die Teile eine Reihe von Spültanks, oft unter Verwendung von deionisiertem Wasser, um alle verbleibenden Reinigungsmittelrückstände zu entfernen.

- Trocknen: Der letzte Schritt ist das vollständige Trocknen der Teile, typischerweise in einem Heißluftofen, um Wasserflecken oder Blitzoxidation zu verhindern, bevor sie in die Vakuumkammer gebracht werden.

Die Abwägungen verstehen

Die Wahl eines Reinigungsprotokolls ist ein Abwägen zwischen dem erforderlichen Finish, dem Material des Teils und den Kosten. Es gibt keinen einzigen Prozess, der für alle Anwendungen passt.

Aussehen vs. Funktion

Die Wahl zwischen Polieren und Strahlen ist ein Hauptbeispiel. Eine polierte Oberfläche sorgt für ein dekoratives Hochglanz-Erscheinungsbild. Eine gestrahlte Oberfläche sorgt für ein funktionales mattes Finish, das kleinere Oberflächenfehler kaschieren kann und oft eine bessere mechanische Bindung für Beanspruchungsbeschichtungen fördert.

Abrasiv vs. Nicht-Abrasiv

Mechanische Verfahren wie das Strahlen sind von Natur aus abrasiv und können die Abmessungen eines Teils leicht verändern. Bei Bauteilen mit extrem engen Toleranzen muss dies berücksichtigt oder ein weniger aggressives Reinigungsverfahren gewählt werden.

Chemische Ätzung

In einigen Fällen kann Säureätzen verwendet werden, um hartnäckige Oxide von bestimmten Materialien zu entfernen. Obwohl wirksam, handelt es sich hierbei um einen hochkontrollierten Prozess, der das Risiko birgt, das Substrat bei nicht perfekter Handhabung zu überätzen oder zu beschädigen.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Reinigungsprozess wird immer auf den Endzweck des Teils zugeschnitten. Nach der Reinigung müssen die Teile mit Handschuhen gehandhabt und sofort zur Beschichtung transportiert werden, um eine erneute Kontamination zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf einem dekorativen, spiegelglatten Finish liegt: Ihr Prozess muss mechanisches Polieren gefolgt von einem mehrstufigen Ultraschallreinigungs-, Spül- und Trocknungszyklus umfassen.

- Wenn Ihr Hauptaugenmerk auf maximaler Haftung auf einem Funktionswerkzeug liegt: Das abrasive Strahlen zur Erzeugung einer gleichmäßigen matten Textur, gefolgt von einer gründlichen Ultraschallreinigung, ist der Standardansatz.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines Teils mit komplexen inneren Merkmalen liegt: Eine fortschrittliche, mehrstufige Ultraschallreinigung ist entscheidend, um sicherzustellen, dass die Reinigungslösungen jede Oberfläche erreichen, gefolgt von sorgfältigem Spülen und Trocknen.

Letztendlich ist die Behandlung der Oberflächenvorbereitung als der grundlegendste Schritt im Beschichtungsprozess der Schlüssel zu einem makellosen und dauerhaften PVD-Finish.

Zusammenfassungstabelle:

| Stufe | Schlüsselprozesse | Hauptziel |

|---|---|---|

| 1. Mechanische Vorbereitung | Polieren, Trommeln, Strahlen | Grobe Verunreinigungen entfernen, gewünschte Oberflächentextur erzeugen |

| 2. Präzisionsreinigung | Ultraschallreinigung mit Reinigungsmitteln, mehrstufiges Spülen, Trocknen | Alle Öle, Fette und organischen Filme für eine atomar saubere Oberfläche entfernen |

Erzielen Sie jedes Mal eine perfekte, dauerhafte PVD-Beschichtung. Die richtige Oberflächenvorbereitung ist entscheidend für den Erfolg der Beschichtung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für präzise Oberflächenvorbereitung und -analyse und bedient Labore, die Zuverlässigkeit fordern. Lassen Sie sich von unseren Experten helfen, Ihren Reinigungsprozess für makellose Ergebnisse zu optimieren.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens