Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Herstellungsverfahren, das verwendet wird, um hochreine, hochleistungsfähige feste Nanomaterialien von Grund auf zu erzeugen. Dabei werden reaktive Vorläufergase in eine Kammer geleitet, wo sie auf einer beheizten Oberfläche oder einem Substrat eine chemische Reaktion eingehen, um einen ultradünnen, festen Film zu bilden. Diese Technik ist grundlegend für die Herstellung von Materialien wie Graphen, Katalysatoren und fortschrittlichen Beschichtungen.

Das zentrale Konzept der CVD ist nicht nur das Beschichten einer Oberfläche, sondern vielmehr das Wachsenlassen einer neuen Materialschicht direkt darauf. Es wandelt gasförmige Bausteine durch kontrollierte chemische Reaktionen in einer Hochtemperaturumgebung in einen festen, hochgeordneten Film um.

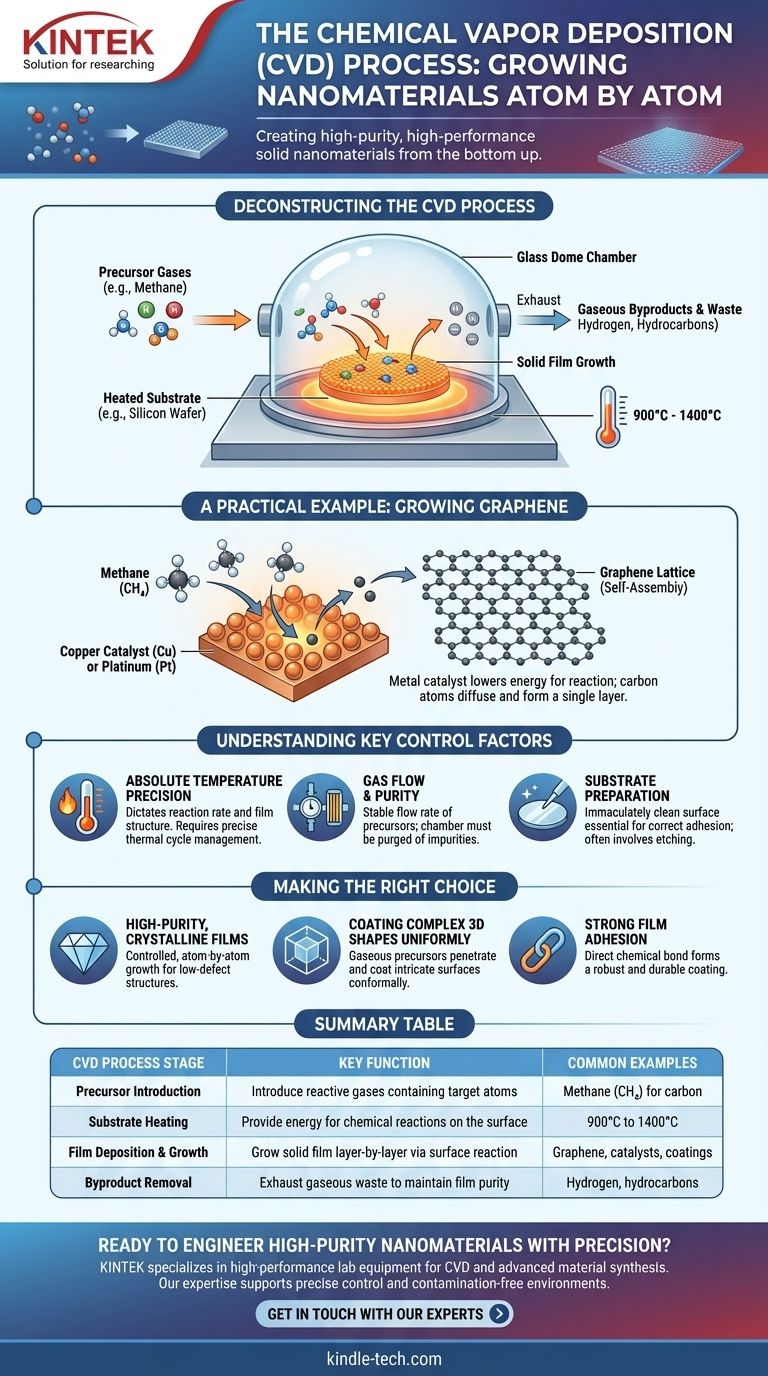

Den CVD-Prozess dekonstruieren: Vom Gas zum festen Film

Um CVD wirklich zu verstehen, müssen wir uns ihre Kernkomponenten und die Abfolge der Ereignisse ansehen, die den Aufbau auf atomarer Ebene ermöglichen. Der gesamte Prozess ist ein sorgfältig orchestriertes Gleichgewicht aus Chemie, Temperatur und Druck.

Die Reaktionskammer und das Substrat

Der Prozess beginnt in einer versiegelten Reaktionskammer, die eine hochkontrollierte Umgebung bietet. Darin werden ein oder mehrere Substrate – die zu beschichtenden Materialien, wie z. B. ein Siliziumwafer oder eine Kupferfolie – platziert. Das Substrat dient als Grundlage für das Wachstum des neuen Materials.

Die Vorläufergase

Ein oder mehrere flüchtige Vorläufergase werden in die Kammer geleitet. Diese Gase enthalten die spezifischen Atome, die für den endgültigen Film benötigt werden. Zum Beispiel wird zum Wachsen von Graphen (einer Form von Kohlenstoff) ein kohlenstoffhaltiges Gas wie Methan verwendet.

Die Rolle extremer Hitze

Das Substrat wird typischerweise auf extrem hohe Temperaturen erhitzt, oft zwischen 900 °C und 1400 °C. Diese intensive Hitze dient nicht nur zum Erwärmen; sie liefert die notwendige Energie, um die chemischen Bindungen in den Vorläufergasen aufzubrechen und sie hochreaktiv zu machen.

Abscheidung und Filmwachstum

Wenn die reaktiven Gasmoleküle mit dem heißen Substrat in Kontakt kommen, findet eine chemische Reaktion ausschließlich auf dessen Oberfläche statt. Das feste Produkt dieser Reaktion lagert sich auf dem Substrat ab und bildet einen dünnen Film. Dieser Film wächst Schicht für Schicht, was je nach Prozessparametern zu einer kristallinen oder amorphen Struktur führt.

Entfernung von Nebenprodukten

Die chemische Reaktion erzeugt auch gasförmige Nebenprodukte, die effektiv Abfall sind. Diese werden kontinuierlich über ein Abgassystem aus der Kammer entfernt, um die Reinheit des wachsenden Films zu gewährleisten.

Ein praktisches Beispiel: Graphen wachsen lassen

Die Synthese von Graphen ist eine perfekte Veranschaulichung des CVD-Prozesses in Aktion. Sie zeigt, wie das Substrat eine aktivere Rolle spielen kann, als nur eine passive Oberfläche zu sein.

Das Metallkatalysator-Substrat

Für das Graphenwachstum wird ein metallisches Substrat wie Kupfer (Cu) oder Platin (Pt) verwendet. Dieses Metall ist nicht nur die Grundlage, sondern fungiert auch als Katalysator. Es senkt den Energiebedarf für den Abbau des kohlenstoffhaltigen Vorläufergases drastisch.

Die Kohlenstoffquelle

Ein Gas wie Methan (CH₄) wird in die Kammer geleitet. Bei hohen Temperaturen hilft der Kupferkatalysator, das Methan zu zersetzen und die Kohlenstoffatome freizusetzen.

Selbstorganisation zu Graphen

Diese neu freigesetzten Kohlenstoffatome diffundieren und ordnen sich auf der Kupferoberfläche an, wodurch das charakteristische hexagonale Gitter einer einzelnen Graphenschicht entsteht. Sobald der Prozess abgeschlossen ist, kann diese atomare Graphenschicht vorsichtig vom Metall getrennt und auf ein anderes, praktischeres Substrat wie Silizium übertragen werden.

Die wichtigsten Kontrollfaktoren verstehen

Die Qualität des mittels CVD hergestellten Nanomaterials hängt vollständig von der präzisen Kontrolle mehrerer Schlüsselvariablen ab. Jede Abweichung kann die Integrität des Endprodukts beeinträchtigen.

Absolute Temperaturpräzision

Die Temperaturkontrolle ist der kritischste Faktor. Sie bestimmt die Geschwindigkeit der chemischen Reaktion und die endgültige Struktur des Films. Der gesamte thermische Zyklus – Erhitzen, Abscheidung und Abkühlen – muss präzise gesteuert werden, um Defekte zu vermeiden.

Gasfluss und Reinheit

Die Flussrate der Vorläufer- und Trägergase in die Kammer muss stabil sein. Darüber hinaus muss die Kammer von jeglichem Rest-Sauerstoff oder Feuchtigkeit gereinigt werden, da diese Verunreinigungen unerwünschte Nebenreaktionen verursachen und den Film kontaminieren können.

Substratvorbereitung

Die Substratoberfläche muss vor der Abscheidung makellos sauber und ordnungsgemäß vorbereitet sein. Dies beinhaltet oft einen Prozess namens Ätzen, um Passivierungsschichten oder Verunreinigungen zu entfernen, die das korrekte Haften des Films verhindern würden.

Die richtige Wahl für Ihr Ziel treffen

CVD ist eine außergewöhnlich leistungsstarke und vielseitige Technik, aber ihre Eignung hängt vollständig von Ihren spezifischen Material- und Anwendungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen, kristallinen Filmen liegt: CVD ist ideal, da der langsame, kontrollierte, Atom-für-Atom-Wachstumsprozess die Bildung hochgeordneter, defektarmer Strukturen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen liegt: Die gasförmige Natur der Vorläufer ermöglicht es ihnen, komplizierte Oberflächen konform zu durchdringen und zu beschichten, was bei Sichtlinienmethoden nicht möglich ist.

- Wenn Ihr Hauptaugenmerk auf einer starken Filmhaftung an einem Substrat liegt: Der Prozess bildet eine direkte chemische Bindung zwischen dem Film und dem Substrat, was zu einer viel robusteren und haltbareren Beschichtung führt als rein physikalische Methoden.

Letztendlich geht es beim Beherrschen des CVD-Prozesses darum, die Kontrolle über eine chemische Reaktion an der Oberfläche eines Materials zu beherrschen, um neue Materialien mit unübertroffener Präzision zu entwickeln.

Zusammenfassungstabelle:

| CVD-Prozessstufe | Schlüsselfunktion | Häufige Beispiele |

|---|---|---|

| Vorläufereinführung | Einführung reaktiver Gase, die Zielatome enthalten | Methan (CH₄) für Kohlenstoff |

| Substratheizung | Bereitstellung von Energie für chemische Reaktionen auf der Oberfläche | 900 °C bis 1400 °C |

| Filmabscheidung & Wachstum | Wachsenlassen einer festen Filmschicht für Schicht durch Oberflächenreaktion | Graphen, Katalysatoren, Beschichtungen |

| Nebenproduktentfernung | Ableitung gasförmiger Abfälle zur Aufrechterhaltung der Filmreinheit | Wasserstoff, Kohlenwasserstoffe |

Bereit, hochreine Nanomaterialien präzise zu entwickeln?

Der CVD-Prozess ist grundlegend für die Herstellung fortschrittlicher Materialien wie Graphen, Katalysatoren und langlebiger Beschichtungen. Bei KINTEK sind wir darauf spezialisiert, die Hochleistungs-Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die Sie benötigen, um die chemische Gasphasenabscheidung und andere fortschrittliche Materialsynthesetechniken zu meistern.

Unsere Expertise unterstützt Ihr Labor dabei, präzise Temperaturkontrolle, stabilen Gasfluss und kontaminationsfreie Umgebungen zu erreichen – kritische Faktoren für erfolgreiche CVD-Ergebnisse.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie KINTEK Ihre Nanomaterialforschung und -produktion verbessern kann.

Nehmen Sie Kontakt mit unseren Experten auf →

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion