Kurz gesagt, die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist bekannt für eine relativ hohe Abscheiderate im Vergleich zu anderen Niedertemperaturtechniken. Es gibt jedoch keine einzelne Abscheiderate für PECVD; die Rate ist ein sehr variabler Parameter, der vollständig vom spezifischen Prozessrezept, dem abzuscheidenden Material und der verwendeten Ausrüstung abhängt.

Die entscheidende Erkenntnis ist, dass das definierende Merkmal von PECVD nicht nur ihre Geschwindigkeit ist, sondern ihre Fähigkeit, diese hohe Rate bei niedrigen Temperaturen (um 350°C oder weniger) zu erreichen. Die Abscheiderate ist eine Prozessvariable, die Sie optimieren müssen, keine feste Konstante der Technologie.

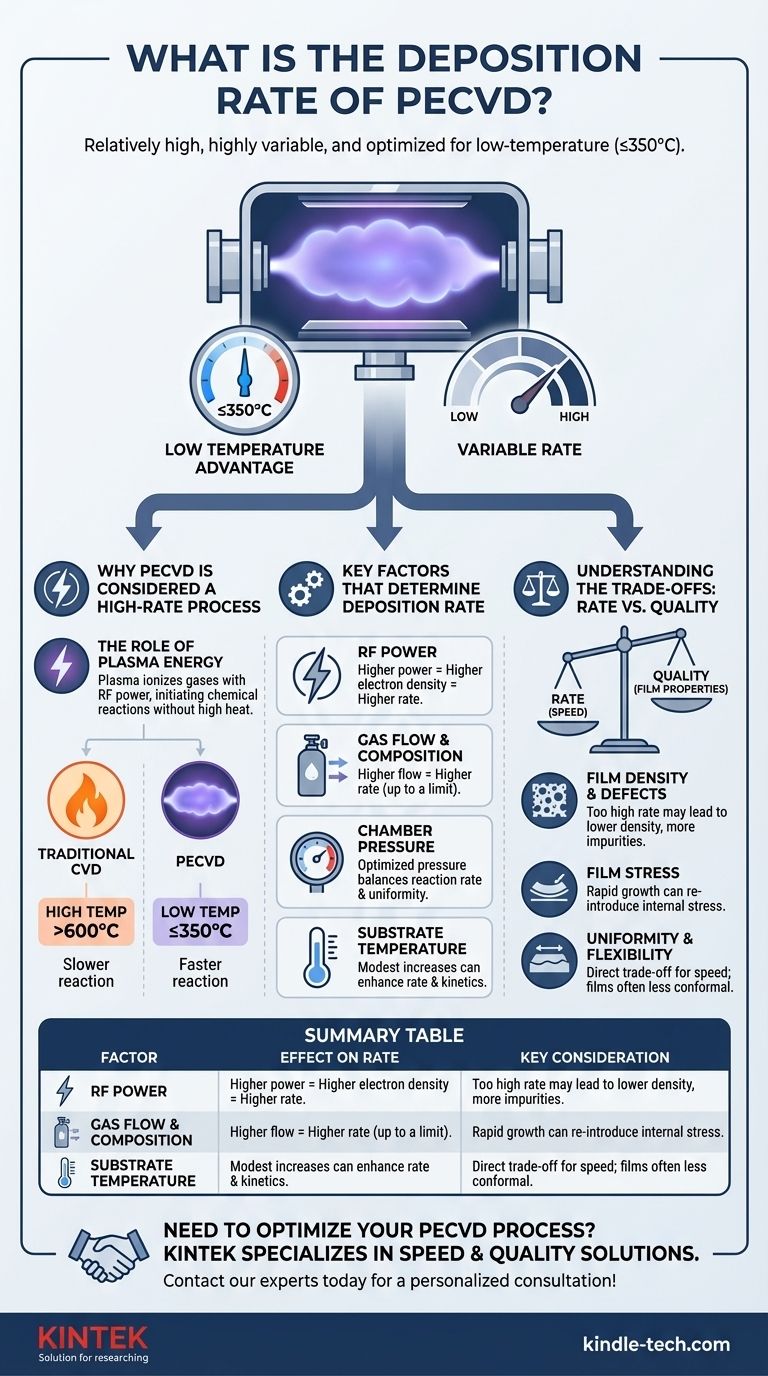

Warum PECVD als Hochratenprozess gilt

Die Geschwindigkeit von PECVD beruht auf ihrem Kernmechanismus: der Verwendung von Plasma, um chemische Reaktionen anzutreiben. Dies umgeht die Notwendigkeit hoher thermischer Energie, die bei vielen anderen Abscheidungsmethoden der limitierende Faktor ist.

Die Rolle der Plasmaenergie

Bei der traditionellen Chemical Vapor Deposition (CVD) sind hohe Temperaturen (oft >600°C) erforderlich, um genügend Energie bereitzustellen, um die Reaktionsgase zu zersetzen und die Abscheidungsreaktion auf dem Substrat zu starten.

PECVD verwendet eine Hochfrequenz (RF)-Stromversorgung, um die Gase zu ionisieren und ein Plasma zu erzeugen. Dieses Plasma enthält hochenergetische Elektronen und Ionen, die mit den Reaktionsgasmolekülen kollidieren und diese zersetzen, wodurch die chemische Reaktion bei einer viel niedrigeren Temperatur initiiert wird.

Der Niedertemperaturvorteil

Diese Fähigkeit, Filme bei niedrigen Temperaturen abzuscheiden, ist der Hauptvorteil von PECVD. Sie ermöglicht direkt eine höhere Abscheiderate für Anwendungen, bei denen hohe Temperaturen keine Option sind.

Der Niedertemperaturprozess verhindert thermische Schäden am Substrat, minimiert unerwünschte Reaktionen zwischen dem Film und dem Substrat und reduziert die innere Spannung, die entstehen kann, wenn Materialien mit unterschiedlichen Wärmeausdehnungskoeffizienten abgekühlt werden.

Schlüsselfaktoren, die die Abscheiderate bestimmen

Sie wählen PECVD nicht für eine feste Rate; Sie stimmen den Prozess ab, um eine gewünschte Rate zu erreichen. Die Rate ist ein direktes Ergebnis mehrerer miteinander verbundener Prozessparameter.

HF-Leistung

Die zur Erzeugung des Plasmas aufgewendete Leistung ist ein primärer Treiber. Eine Erhöhung der HF-Leistung erhöht im Allgemeinen die Dichte der energetischen Elektronen, was zu einer effizienteren Gaszersetzung und einer höheren Abscheiderate führt.

Gasfluss und -zusammensetzung

Die Rate, mit der Reaktionsgase in die Kammer geleitet werden, ist entscheidend. Eine höhere Flussrate kann die Abscheidungsgeschwindigkeit erhöhen, aber nur bis zu einem Punkt, an dem die Reaktion durch andere Faktoren, wie HF-Leistung oder Druck, begrenzt wird.

Kammerdruck

Der Druck in der Reaktionskammer beeinflusst die Plasmadichte und die mittlere freie Weglänge der Gasmoleküle. Die Optimierung des Drucks ist entscheidend, um die Reaktionsrate mit der Gleichmäßigkeit des abgeschiedenen Films in Einklang zu bringen.

Substrattemperatur

Obwohl PECVD ein „Niedertemperatur“-Prozess ist, spielt die Temperatur immer noch eine Rolle. Eine moderate Erhöhung der Substrattemperatur kann die Oberflächenmobilität und die Reaktionskinetik verbessern, was manchmal die Abscheiderate erhöhen und die Filmqualität verbessern kann.

Die Kompromisse verstehen: Rate vs. Qualität

Eine aggressive Optimierung auf die höchstmögliche Abscheiderate geht fast immer mit einem Kompromiss bei der Qualität des resultierenden Films einher.

Auswirkungen auf Filmdichte und Defekte

Eine zu hohe Abscheiderate kann zu Filmen führen, die weniger dicht, poröser sind oder eine höhere Konzentration an Verunreinigungen wie Wasserstoff enthalten. Die Moleküle haben einfach nicht genug Zeit, sich in einem idealen, energiearmen Zustand auf der Oberfläche einzufinden.

Auswirkungen auf die Filmspannung

Während PECVD für die Herstellung spannungsarmer Filme bekannt ist, können extrem hohe Abscheideraten die Spannung wieder einführen. Dies geschieht, weil das schnelle Filmwachstum strukturelle Unordnung „einschließen“ kann.

Gleichmäßigkeit und Flexibilität

Entsprechend den Prozesseigenschaften sind PECVD-Filme oft weniger flexibel und konform (fähig, komplexe Formen gleichmäßig zu beschichten) als Filme aus langsameren, Hochtemperaturprozessen wie LPCVD (Low-Pressure CVD). Dies ist ein direkter Kompromiss für Geschwindigkeit und niedrige Temperatur.

Die richtige Wahl für Ihr Ziel treffen

Die „richtige“ Abscheiderate ist diejenige, die die Anforderungen Ihrer spezifischen Anwendung erfüllt. Sie müssen den Durchsatz mit der Filmqualität in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Optimieren Sie HF-Leistung und Gasfluss für die höchste Rate, aber seien Sie bereit zu testen und zu überprüfen, ob die resultierende Filmqualität (z. B. Dichte, Spannung, elektrische Eigenschaften) immer noch innerhalb Ihrer akzeptablen Grenzen liegt.

- Wenn Ihr Hauptaugenmerk auf hochwertigen Filmeigenschaften liegt: Beginnen Sie mit einer moderaten, stabilen Abscheiderate. Konzentrieren Sie sich auf die präzise Steuerung von Temperatur und Druck, um einen dichten, gleichmäßigen und spannungsarmen Film zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf empfindlichen Substraten liegt: Nutzen Sie die Kernstärke von PECVD – ihre niedrige Temperatur. Die Abscheiderate ist ein sekundärer Parameter, den Sie anpassen können, um Ihr Ziel zu erreichen, ohne das darunterliegende Material zu beschädigen.

Letztendlich ist die Abscheiderate in PECVD ein leistungsstarker, einstellbarer Parameter, den Sie so gestalten müssen, dass er die Geschwindigkeit mit den spezifischen Filmeigenschaften, die Ihr Projekt erfordert, in Einklang bringt.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Abscheiderate | Wichtige Überlegung |

|---|---|---|

| HF-Leistung | Höhere Leistung erhöht die Rate | Muss mit Filmqualität und Gleichmäßigkeit in Einklang gebracht werden |

| Gasfluss/-zusammensetzung | Höherer Fluss kann die Rate bis zu einer Grenze erhöhen | Entscheidend für die Steuerung der Filmstöchiometrie |

| Kammerdruck | Beeinflusst Plasmadichte und Reaktionskinetik | Optimierung ist entscheidend für das Gleichgewicht zwischen Rate und Gleichmäßigkeit |

| Substrattemperatur | Moderate Erhöhungen können die Rate verbessern | Kernvorteil ist der Niedertemperaturbetrieb (≤350°C) |

Müssen Sie Ihren PECVD-Prozess für Geschwindigkeit und Qualität optimieren?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet das Fachwissen und die Lösungen, um Ihnen zu helfen, Ihre PECVD-Abscheidungsparameter zu meistern. Ob Ihr Ziel maximaler Durchsatz, überragende Filmqualität oder die Verarbeitung empfindlicher Substrate ist, wir können Ihnen helfen, die perfekte Balance zu erreichen.

Lassen Sie uns Ihre spezifische Anwendung besprechen und wie wir die Fähigkeiten Ihres Labors verbessern können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen