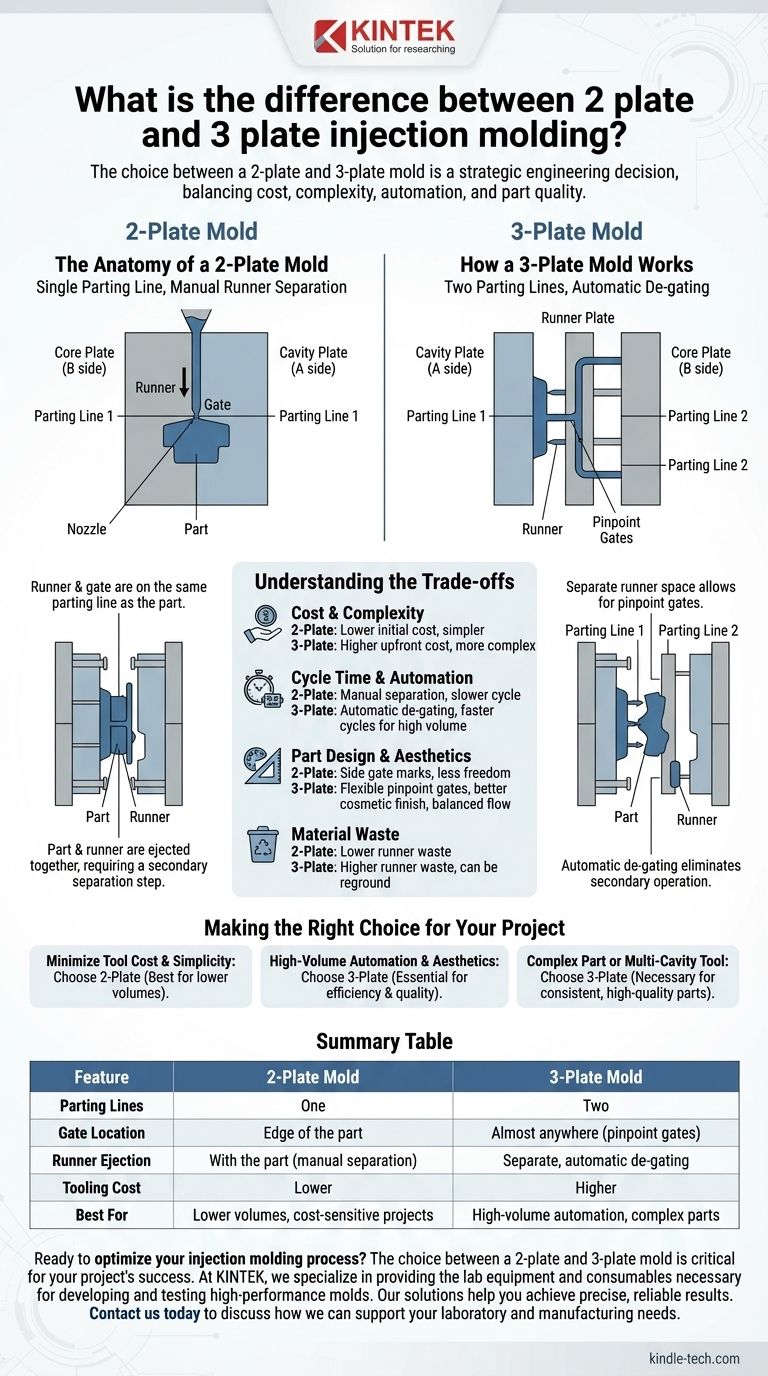

Der grundlegende Unterschied zwischen einer 2-Platten- und einer 3-Platten-Spritzgussform liegt in ihrer Konstruktion, die direkt bestimmt, wie geschmolzener Kunststoff in das Teil geleitet wird und wie das Abfallmaterial (der Angusskanal) gehandhabt wird. Eine 2-Platten-Form hat eine einzige Trennebene und wirft das Teil und den Angusskanal zusammen aus, wobei typischerweise am Rand des Teils angespritzt wird. Eine 3-Platten-Form verwendet zwei Trennebenen, was flexiblere Angussstellen und eine automatische Trennung des Angusskanals vom Teil während des Auswurfs ermöglicht.

Die Wahl zwischen einer 2-Platten- und einer 3-Platten-Form ist eine strategische technische Entscheidung. Sie gleicht die Einfachheit und die geringeren Kosten eines 2-Platten-Designs gegen die überlegene Automatisierung, Designflexibilität und ästhetische Oberfläche, die ein komplexeres 3-Platten-Werkzeug bietet.

Die Anatomie einer 2-Platten-Form

Eine 2-Platten-Form ist die gebräuchlichste und einfachste Art von Spritzgussform. Ihr Aufbau basiert auf zwei Hauptteilen, die zusammengefügt werden.

Eine einzige Trennebene

Die gesamte Form öffnet sich entlang einer einzigen Ebene, bekannt als die Trennebene. Dieses Design besteht aus einer Kavitätenplatte (der „A“-Seite) und einer Kernplatte (der „B“-Seite).

Angusskanal- und Angusssystem

Bei diesem Design befinden sich der Angusskanal (der Kanal, der den Kunststoff von der Maschinendüse führt) und das Angussloch (die Öffnung in das Teil) auf derselben Trennebene wie das Teil selbst. Das bedeutet, dass das Angusssystem beim Auswerfen physisch am geformten Teil befestigt ist.

Der Auswurfvorgang

Wenn sich die Form öffnet, werden das Teil und der befestigte Angusskanal gemeinsam durch Auswerferstifte herausgedrückt. Dies erfordert einen sekundären Vorgang – entweder manuell oder robotergesteuert –, um das fertige Teil vom Angussabfall zu trennen.

Wie eine 3-Platten-Form funktioniert

Eine 3-Platten-Form führt ein höheres Maß an Komplexität ein, um die Einschränkungen des 2-Platten-Designs zu lösen, insbesondere in Bezug auf Anguss und Automatisierung.

Zwei Trennebenen

Wie der Name schon sagt, ist diese Form mit drei Hauptplatten aufgebaut, wodurch zwei unterschiedliche Trennebenen entstehen. Dieses Design fügt eine „Angussplatte“ zwischen der oberen Schließplatte und der Kavitätenplatte ein und schafft einen separaten Raum nur für das Angusskanalsystem.

Fortschrittliche Angussflexibilität

Der Hauptvorteil der zweiten Trennebene besteht darin, dass sie den Angusskanal von der Teilegeometrie trennt. Dies ermöglicht die Verwendung von Nadel-Angüssen (Pinpoint Gates), die fast überall auf der Oberfläche des Teils platziert werden können, nicht nur an dessen Rand. Dies ist entscheidend für einen ausgewogenen Kunststofffluss in komplexe Formen oder mehrere Kavitäten.

Automatisches Entgraten (De-gating)

Während der Öffnungssequenz der Form öffnet sich die erste Trennebene, um die kleinen Nadel-Angüsse vom Teil zu trennen. Die zweite Trennebene öffnet sich dann, um das fertige Teil auszuwerfen, während der Angusskanal separat ausgeworfen wird. Dieses automatische Entgraten macht einen sekundären Trennschritt überflüssig und ermöglicht schnellere und stärker automatisierte Produktionszyklen.

Die Abwägungen verstehen

Die Wahl des richtigen Formtyps erfordert ein klares Verständnis der Kompromisse zwischen Kosten, Leistung und Designfreiheit.

Kosten und Komplexität

Eine 2-Platten-Form ist einfacher zu konstruieren, herzustellen und zu warten, was zu geringeren anfänglichen Werkzeugkosten führt. Eine 3-Platten-Form ist wesentlich komplexer, erfordert präzisere Bearbeitung und hat höhere Vorlaufkosten.

Zykluszeit und Automatisierung

Für die Massenproduktion ist die 3-Platten-Form oft überlegen. Ihre Fähigkeit zum automatischen Entgraten reduziert die Zykluszeit und die Arbeitskosten, da der Schritt der Nachformtrennung entfällt.

Teiledesign und Ästhetik

3-Platten-Formen bieten eine weitaus größere Designfreiheit. Das Angießen auf die Mitte eines Teils sorgt für ein besseres kosmetisches Finish und kann Füllprobleme lösen, während die Seitenangüsse einer 2-Platten-Form immer eine sichtbare Markierung am Rand des Teils hinterlassen.

Materialverschwendung

Aufgrund ihres komplizierteren Angusskanalsystems erzeugen 3-Platten-Formen oft mehr Kunststoffabfall pro Zyklus. Obwohl dieses Material häufig geschreddert und wiederverwendet werden kann, ist es ein wichtiger Faktor bei der Berechnung der Materialkosten.

Die richtige Wahl für Ihr Projekt treffen

Bei der Auswahl der geeigneten Form geht es nicht darum, welche „besser“ ist, sondern welche für Ihre spezifische Anwendung und Ihre Ziele die richtige ist.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Werkzeugkosten und der Einfachheit des Teils liegt: Eine 2-Platten-Form ist die direkteste und wirtschaftlichste Lösung, insbesondere für geringere Produktionsvolumina.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenautomatisierung und optimaler Teileästhetik liegt: Die automatische Entgratung und die flexible Nadel-Angussplatzierung einer 3-Platten-Form sind für Effizienz und Qualität unerlässlich.

- Wenn Sie ein komplexes Teil oder ein Mehrkavitätenwerkzeug konstruieren: Die ausgewogene Füllung und die versteckten Angussstellen einer 3-Platten-Form sind oft notwendig, um konsistente, qualitativ hochwertige Teile zu erzielen.

Das Verständnis dieser grundlegenden Unterschiede ermöglicht es Ihnen, das richtige Werkzeug auszuwählen, das perfekt zu Ihrem Teiledesign, Ihrem Produktionsvolumen und Ihrem Budget passt.

Zusammenfassungstabelle:

| Merkmal | 2-Platten-Form | 3-Platten-Form |

|---|---|---|

| Trennebenen | Eine | Zwei |

| Angussstelle | Rand des Teils | Fast überall (Nadel-Angüsse) |

| Angusskanal-Auswurf | Mit dem Teil (manuelle Trennung) | Getrennt, automatisches Entgraten |

| Werkzeugkosten | Niedriger | Höher |

| Am besten geeignet für | Geringere Volumina, kostenempfindliche Projekte | Hochvolumige Automatisierung, komplexe Teile |

Bereit, Ihren Spritzgussprozess zu optimieren? Die Wahl zwischen einer 2-Platten- und einer 3-Platten-Form ist entscheidend für den Erfolg Ihres Projekts und beeinflusst Kosten, Effizienz und Teilequalität. Bei KINTEK sind wir darauf spezialisiert, die Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für die Entwicklung und Prüfung von Hochleistungsformen erforderlich sind. Unsere Lösungen helfen Ihnen, präzise, zuverlässige Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute (#ContactForm), um zu besprechen, wie wir Ihr Labor und Ihre Fertigungsanforderungen mit den richtigen Geräten für Ihre spezifische Anwendung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Polygon-Pressform für Labor

- Spezialform-Pressform für das Labor

- Spezielle Heißpressform für Laboranwendungen

- Isostatische Pressformen für Labore

- Zylindrische Pressform mit Skala für Labor

Andere fragen auch

- Was sind die Vorteile der Verwendung von PEEK-Formen für Sulfid-Festkörperbatterien? Hohe Leistung und Isolierung

- Warum werden beim Heißpressen von festen Polymerelektrolyten kundenspezifische Druckformen verwendet?

- Wie tragen kundenspezifische Graphitformen zur Herstellung von Al-20% Si/Graphitflocken-Kompositen bei? Optimierung von Mikrostruktur und Leitfähigkeit

- Was sind die Vorteile der Verwendung von hochfesten Graphitformen bei der Heißpresssinterung von Ti6Al4V-basierten Verbundwerkstoffen?

- Heißt es „mould“ oder „mold“? Ein Leitfaden zur korrekten Schreibweise nach Region