Im Kern liegt der Unterschied im Zweck und im Ergebnis. Glühen ist ein Wärmebehandlungsprozess, der darauf abzielt, ein Metall so weich, gleichmäßig und bearbeitbar wie möglich zu machen, indem es auf eine hohe Temperatur erhitzt und sehr langsam abgekühlt wird. Anlassen hingegen ist ein Prozess bei niedrigerer Temperatur, der nachdem ein Metall bereits gehärtet wurde, durchgeführt wird, um seine Sprödigkeit zu reduzieren und seine Zähigkeit zu erhöhen.

Obwohl beides Wärmebehandlungsprozesse sind, dienen sie entgegengesetzten Funktionen. Glühen ist ein „Reset-Knopf“, der die Weichheit maximiert und innere Spannungen abbaut. Anlassen ist ein Feinabstimmungsschritt, der einen geringen Härteverlust gegen eine deutliche Erhöhung der Zähigkeit bei einem bereits gehärteten Teil eintauscht.

Das Ziel des Glühens: Ein vollständiger Neustart

Glühen wird verwendet, um ein Metall in seinen weichsten, stabilsten und gleichmäßigsten Zustand zu versetzen. Es ist ein vorbereitender Schritt, keine abschließende Veredelung für Teile, die Härte erfordern.

Der Prozess: Hoch erhitzen und langsam abkühlen

Um ein Metall wie Stahl zu glühen, wird es weit über seine kritische Temperatur erhitzt – oft auf 870 °C (1600 °F) oder höher. Es wird lange genug bei dieser Temperatur gehalten, damit sich seine innere Kristallstruktur (Körner) vollständig neu formieren kann.

Der kritischste Schritt ist das extrem langsame Abkühlen. Das Metall wird oft viele Stunden lang im isolierenden Ofen abgekühlt, nachdem dieser ausgeschaltet wurde. Diese langsame Abkühlung ermöglicht die Bildung großer, gleichmäßiger und spannungsfreier Körner.

Das Ergebnis: Maximale Duktilität und Bearbeitbarkeit

Ein geglühtes Teil weist minimale innere Spannungen, geringe Härte und hohe Duktilität auf. Dies macht das Metall sehr einfach zu biegen, zu formen oder zu bearbeiten. Es löscht die Auswirkungen früherer Kaltverfestigung oder unsachgemäßer Wärmebehandlungen aus.

Wann sollte geglüht werden?

Sie glühen ein Werkstück, wenn Sie erhebliche Formgebungs- oder Bearbeitungsvorgänge durchführen müssen. Es wird auch verwendet, um ein Stück Stahl mit unbekannter oder inkonsistenter Vorgeschichte für einen neuen, kontrollierten Härte- und Anlasszyklus vorzubereiten.

Das Ziel des Anlassens: Ausgleich von Härte und Zähigkeit

Anlassen ist niemals ein eigenständiger Prozess. Es ist der obligatorische zweite Schritt, der immer auf ein Härteverfahren (Erwärmen und dann schnelles Abschrecken in Öl oder Wasser) folgt.

Die Voraussetzung: Härten

Härten macht Stahl extrem hart, aber auch gefährlich spröde, wie Glas. Eine gehärtete, aber unangelassene Klinge oder ein Werkzeug würde bei der ersten Benutzung wahrscheinlich zerbrechen. Das Anlassen korrigiert diese Sprödigkeit.

Der Prozess: Ein niedrigeres, präzises Wiedererwärmen

Das gehärtete Teil wird gereinigt und dann sanft auf eine viel niedrigere, sehr spezifische Temperatur erwärmt – typischerweise zwischen 205 °C und 595 °C (400 °F und 1100 °F). Diese Temperatur liegt immer unterhalb des kritischen Punktes des Metalls.

Das Teil wird für eine festgelegte Zeit bei dieser Temperatur gehalten, damit sich einige der eingeschlossenen Spannungen und spröden inneren Strukturen entspannen und neu formieren können. Anschließend wird es typischerweise an der Luft abkühlen gelassen. Die exakte verwendete Temperatur bestimmt das endgültige Gleichgewicht zwischen Härte und Zähigkeit.

Das Ergebnis: Reduzierte Sprödigkeit, erhaltene Härte

Anlassen macht den Stahl deutlich zäher und widerstandsfähiger gegen Stöße und Schläge. Obwohl es die während des Abschreckens erreichte Spitzenhärte leicht reduziert, ist dieser Kompromiss unerlässlich, um ein haltbares, brauchbares Teil wie ein Messer, eine Axt oder eine Feder herzustellen.

Die Kompromisse verstehen

Die Wahl zwischen diesen Prozessen ist keine Frage der Präferenz; sie wird durch die gewünschten mechanischen Eigenschaften des Endteils bestimmt.

Das Spektrum Härte vs. Zähigkeit

Stellen Sie sich die Eigenschaften eines Materials auf einem Spektrum vor. Glühen verschiebt das Metall ganz an ein Ende: maximale Weichheit und Zähigkeit, aber minimale Härte. Härten (Abschrecken) verschiebt es an das entgegengesetzte Ende: maximale Härte, aber minimale Zähigkeit (maximale Sprödigkeit).

Anlassen ist die Kunst, sich präzise zwischen diesen beiden Extremen zu bewegen, um die ideale Balance für eine bestimmte Anwendung zu finden.

Ein häufiger Verwechslungspunkt: Spannungsarmglühen

Beide Prozesse bauen innere Spannungen ab, jedoch aus unterschiedlichen Gründen. Das Glühen führt eine umfassende Spannungsentlastung durch, indem es die Kornstruktur des Metalls vollständig rekristallisiert und seine Geschichte auslöscht.

Das Anlassen führt eine begrenztere Spannungsentlastung durch, speziell um die durch das Härten verursachte extreme Sprödigkeit zu reduzieren, ohne zu viel von dieser neu gewonnenen Härte zu opfern.

Die richtige Wahl für Ihr Material treffen

Ihre Wahl wird ausschließlich davon bestimmt, was das Metall als Nächstes tun soll.

- Wenn Ihr Hauptaugenmerk darauf liegt, das Metall für die Bearbeitung oder Formgebung so weich wie möglich zu machen: Ihre einzige Wahl ist ein vollständiges Glühen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein gehärtetes Teil brauchbar und bruchsicher zu machen: Sie müssen das Teil anlassen, um seine Zähigkeit zu erhöhen.

- Wenn Sie mit einem Stück Schrottstahl unbekannter Herkunft beginnen: Glühen Sie es zuerst, um eine gleichmäßige, vorhersagbare Basislinie zu schaffen, bevor Sie mit einem Härte- und Anlasszyklus beginnen.

Das Verständnis dieser Unterscheidung ermöglicht es Ihnen, die endgültigen Eigenschaften eines Materials präzise zu steuern und vom Raten zur gezielten Konstruktion überzugehen.

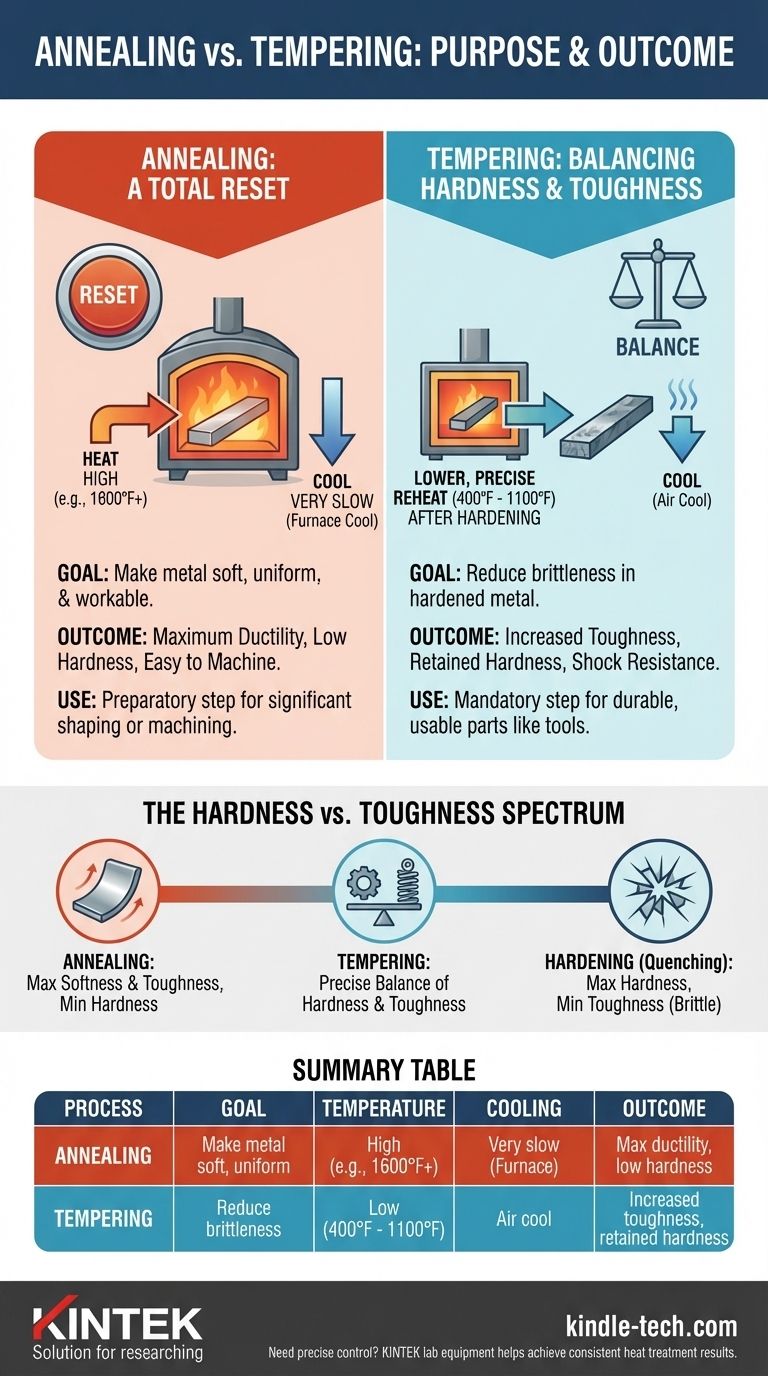

Zusammenfassungstabelle:

| Prozess | Ziel | Temperatur | Abkühlung | Ergebnis |

|---|---|---|---|---|

| Glühen | Metall weich, gleichmäßig und bearbeitbar machen | Hoch (z. B. 870 °C+) | Sehr langsam (Ofenabkühlung) | Maximale Duktilität, geringe Härte, leicht zu bearbeiten |

| Anlassen | Sprödigkeit in gehärtetem Metall reduzieren | Niedrig (205 °C - 595 °C) | Luftkühlung | Erhöhte Zähigkeit, erhaltene Härte, Stoßfestigkeit |

Benötigen Sie präzise Kontrolle über die Eigenschaften Ihres Materials? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für alle Ihre Bedürfnisse bei der Wärmebehandlung und Materialprüfung. Egal, ob Sie für die Bearbeitbarkeit glühen oder für die Zähigkeit anlassen, unsere Lösungen helfen Ihnen, konsistente, zuverlässige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern