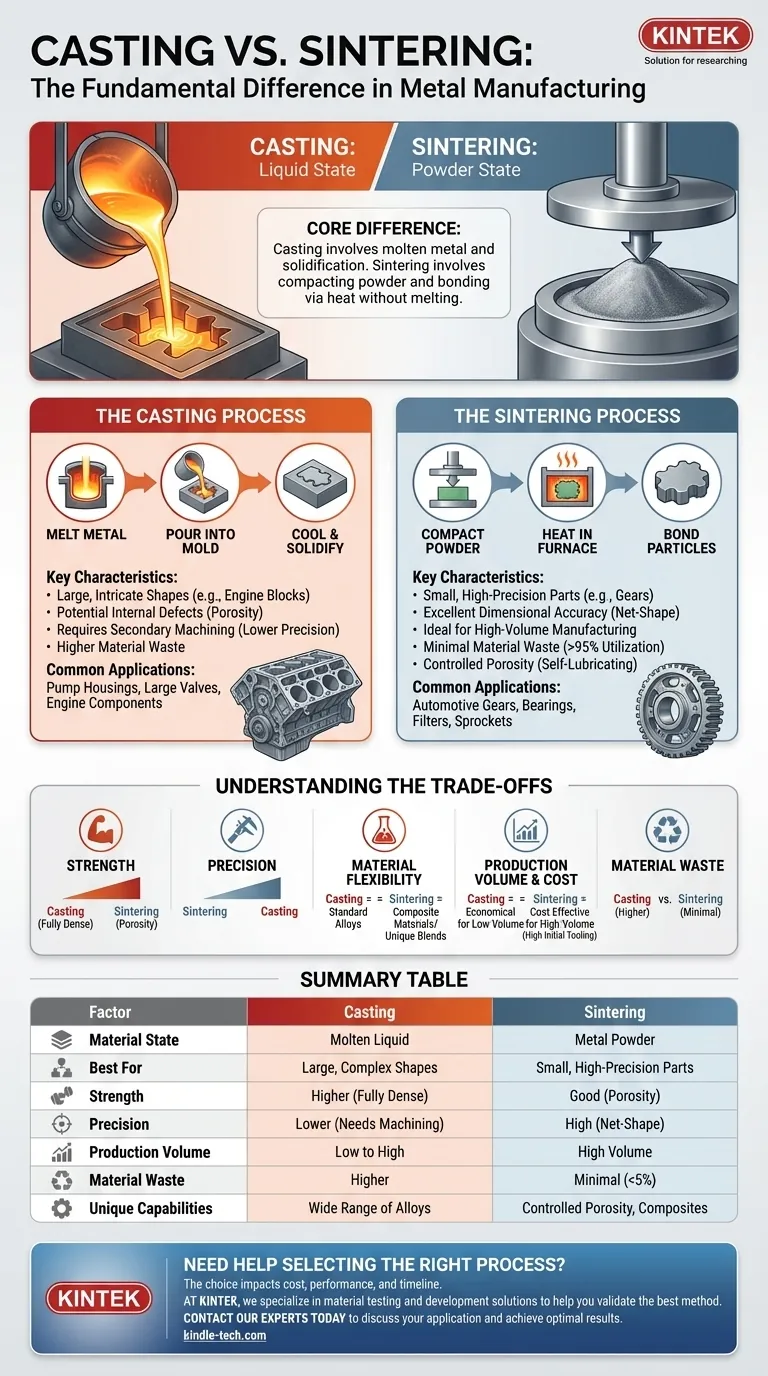

Im Kern liegt der Unterschied zwischen Gießen und Sintern im Zustand des Metalls während der Herstellung. Beim Gießen werden Teile aus geschmolzenem, flüssigem Metall geformt, das in eine Form gegossen wird. Im Gegensatz dazu werden beim Sintern Teile durch Komprimieren von Metallpulver geformt und dann erhitzt, bis die Partikel miteinander verbunden sind, ohne jemals den Schmelzpunkt zu erreichen.

Die grundlegende Wahl zwischen Gießen und Sintern ist ein Kompromiss zwischen Größe und Präzision. Gießen eignet sich hervorragend zur Herstellung großer, strukturell komplexer Komponenten, während Sintern die überlegene Methode zur Herstellung großer Mengen kleiner, hochpräziser Teile mit minimalem Abfall ist.

Der Gießprozess: Vom Flüssigen zum Festen

Gießen ist eines der ältesten Herstellungsverfahren, das auf dem einfachen Prinzip beruht, einen Feststoff in eine Flüssigkeit und wieder in einen Feststoff in der gewünschten Form umzuwandeln.

Das Kernprinzip

Der Prozess beginnt mit dem Schmelzen eines Metalls oder einer Legierung in einen vollständig flüssigen Zustand. Dieses geschmolzene Metall wird dann in eine Kavität oder Form gegossen, die die Geometrie des fertigen Teils widerspiegelt. Wenn das Metall abkühlt und erstarrt, nimmt es die Form der Gussform an.

Hauptmerkmale

Gießen ist außergewöhnlich vielseitig für die Herstellung sehr großer oder komplexer Formen, wie z. B. Motorblöcke, die aus einem massiven Block unmöglich zu bearbeiten wären. Der Abkühlprozess kann jedoch interne Defekte wie Porosität und Schrumpfung verursachen, und die resultierende Oberflächengüte und Maßhaltigkeit erfordern oft eine Nachbearbeitung.

Häufige Anwendungen

Diese Methode ist die erste Wahl für große Gegenstände, bei denen die absolute Präzision direkt aus der Form zweitrangig gegenüber der Gesamtform und Festigkeit ist. Denken Sie an Anwendungen wie Pumpengehäuse, große Ventile, Motorkomponenten und dekorative Beschläge.

Der Sinterprozess: Vom Pulver zum Teil

Sintern, eine Schlüsseldisziplin innerhalb der Pulvermetallurgie, baut Teile von Grund auf auf, indem feine Metallpartikel durch Hitze und Druck miteinander verschmolzen werden.

Das Kernprinzip

Zuerst wird eine präzise Mischung von Metallpulvern in einer Matrize unter extremem Druck zu einem "Grünling" verdichtet. Dieses Teil ist fest, aber zerbrechlich. Es wird dann in einem Ofen mit kontrollierter Atmosphäre platziert und auf eine Temperatur unterhalb des Schmelzpunkts des Metalls erhitzt, wodurch die Partikel sich verbinden und diffundieren zu einer festen, kohärenten Masse.

Hauptmerkmale

Sintern ist ein ideales Verfahren für die Großserienfertigung kleiner, geometrisch komplexer Teile. Es erzeugt Komponenten mit ausgezeichneter Maßhaltigkeit und Oberflächengüte, wodurch oft keine Nachbearbeitung erforderlich ist. Dies wird als endformnaher Prozess bezeichnet. Es ermöglicht auch die Herstellung einzigartiger Legierungsmischungen und Teile mit kontrollierter Porosität.

Häufige Anwendungen

Sinterteile finden Sie in unzähligen Anwendungen, die hohe Präzision und Volumen erfordern, wie z. B. Autogetriebe, selbstschmierende Lager (die Öl in ihren Poren speichern), Motorritzel und poröse Metallfilter.

Die Kompromisse verstehen

Die Wahl zwischen diesen beiden Methoden erfordert ein klares Verständnis der Prioritäten Ihres Projekts, von den mechanischen Eigenschaften bis zu den Produktionskosten.

Festigkeit vs. Präzision

Ein vollständig dichtes Gussteil, insbesondere nach der Wärmebehandlung, weist aufgrund des Fehlens inhärenter Porosität im Allgemeinen eine höhere Zug- und Schlagfestigkeit auf als ein Standard-Sinterteil. Ein Sinterteil bietet jedoch typischerweise eine weitaus höhere Maßhaltigkeit und Konsistenz von Teil zu Teil ohne kostspielige Bearbeitung.

Materialauswahl & Flexibilität

Gießen kann eine sehr breite Palette von Standardlegierungen aufnehmen. Sintern glänzt durch die Möglichkeit, Verbundwerkstoffe und Pseudo-Legierungen herzustellen, die durch Schmelzen nicht hergestellt werden können, wie z. B. die Kombination von Metallen mit Keramiken oder Graphit. Es ist auch unerlässlich für die Verarbeitung von Metallen mit extrem hohen Schmelzpunkten, wie Wolfram.

Produktionsvolumen & Kosten

Gießen kann für Kleinserien wirtschaftlich sein, insbesondere Methoden wie der Sandguss, bei denen die Werkzeuge kostengünstig sind. Sintern hingegen hat hohe anfängliche Werkzeugkosten für die Matrizen, wird aber bei hohen Produktionsvolumina aufgrund seiner hohen Geschwindigkeit, Automatisierung und minimalen Materialverschwendung extrem kostengünstig.

Materialabfall

Sintern ist ein hochgradig nachhaltiger Prozess mit einer Materialausnutzung von oft über 95 %. Gießen erzeugt mehr Abfall durch die Angüsse, Anschnitte und Speiser, die die Form speisen, sowie durch das Material, das bei nachfolgenden Bearbeitungsvorgängen entfernt wird.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung hängt von vier Schlüsselfaktoren ab: Teilegröße, Produktionsvolumen, erforderliche Präzision und Materialeigenschaften.

- Wenn Ihr Hauptaugenmerk auf großen, komplexen Komponenten liegt: Gießen ist die einzig praktikable Wahl für die Herstellung von Gegenständen wie großen Maschinengehäusen oder Motorblöcken.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung kleiner, präziser Teile liegt: Sintern bietet unübertroffene Geschwindigkeit, Konsistenz und Kosteneffizienz pro Teil.

- Wenn Ihr Hauptaugenmerk auf Teilen mit kontrollierter Porosität oder einzigartigen Materialmischungen liegt: Sintern ist die definitive Methode für Anwendungen wie Filter oder selbstschmierende Lager.

- Wenn Ihr Hauptaugenmerk auf Prototypen oder sehr kleinen Serien liegt: Gießverfahren sind aufgrund der deutlich geringeren anfänglichen Werkzeuginvestitionen im Allgemeinen wirtschaftlicher.

Letztendlich ist das Verständnis des grundlegenden Zustands des Materials – flüssig versus Pulver – der Schlüssel zur Auswahl des Verfahrens, das am besten zu Ihren technischen und geschäftlichen Zielen passt.

Zusammenfassungstabelle:

| Faktor | Gießen | Sintern |

|---|---|---|

| Materialzustand | Geschmolzenes (flüssiges) Metall | Metallpulver |

| Am besten geeignet für | Große, komplexe Formen | Kleine, hochpräzise Teile |

| Festigkeit | Höher (vollständig dicht) | Gut (kann Porosität aufweisen) |

| Präzision | Geringer (oft Bearbeitung erforderlich) | Hoch (endformnaher Prozess) |

| Produktionsvolumen | Niedrig bis Hoch | Hohes Volumen (kostengünstig) |

| Materialabfall | Höher | Minimal (<5%) |

| Einzigartige Fähigkeiten | Breite Palette von Standardlegierungen | Kontrollierte Porosität, Verbundwerkstoffe |

Benötigen Sie Hilfe bei der Auswahl des richtigen Verfahrens für Ihre Metallteile?

Die Wahl zwischen Gießen und Sintern wirkt sich direkt auf die Kosten, Leistung und den Zeitplan Ihres Projekts aus. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien für die Materialprüfung und -entwicklung spezialisiert und helfen Ihnen dabei, die beste Fertigungsmethode für Ihre spezifischen Anforderungen zu validieren.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und herauszufinden, wie unsere Lösungen Ihnen helfen können, optimale Ergebnisse zu erzielen. Nehmen Sie über unser Kontaktformular Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuum-Heißpress-Sinterofens? Leitfaden für Experten zur Herstellung von Ti-22Al-25Nb

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.