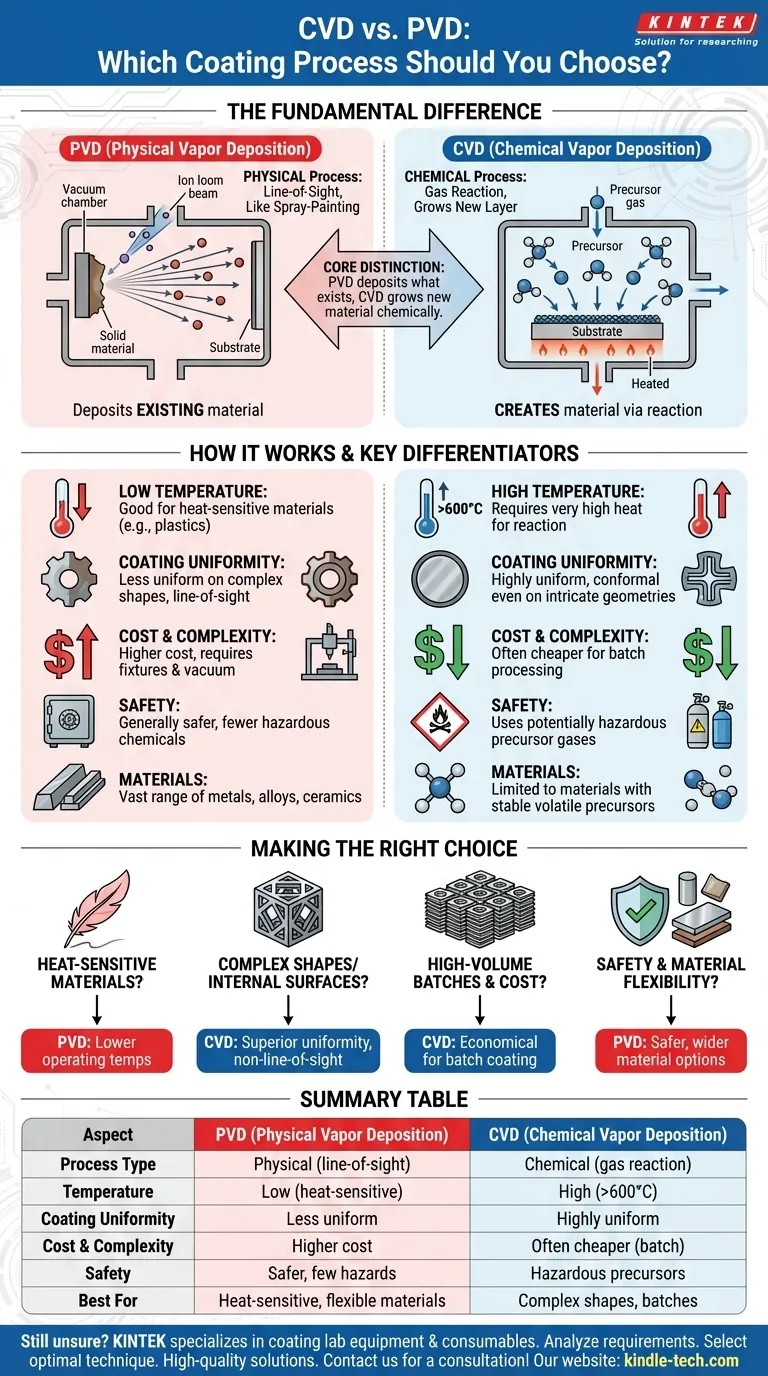

Der grundlegende Unterschied zwischen der chemischen Gasphasenabscheidung (CVD) und der physikalischen Gasphasenabscheidung (PVD) liegt darin, wie das Beschichtungsmaterial einen Film auf einem Substrat erreicht und bildet. PVD ist ein physikalischer Prozess, ähnlich dem Sprühlackieren mit Atomen in einem Vakuum, bei dem das Material physikalisch auf eine Oberfläche geschossen oder verdampft wird. Im Gegensatz dazu ist CVD ein chemischer Prozess, bei dem Vorläufergase auf einer erhitzten Oberfläche reagieren, um Molekül für Molekül eine neue Schicht „wachsen“ zu lassen.

Der Kernunterschied, den man sich merken sollte, ist, dass PVD Material abscheidet, das bereits existiert, während CVD das Material durch eine chemische Reaktion direkt auf dem Substrat erzeugt. Dieser einzige Unterschied bestimmt die Prozesstemperatur, die Beschichtungsgleichmäßigkeit, die Kosten und die geeigneten Anwendungen für jede Methode.

Wie funktioniert jeder Prozess im Grunde?

Um zu verstehen, wann jede Technik eingesetzt werden sollte, müssen wir zunächst ihre unterschiedlichen Mechanismen erfassen. Das eine beruht auf physikalischer Kraft und Sichtlinie, während das andere auf einer durchdringenden chemischen Umgebung beruht.

Physikalische Gasphasenabscheidung (PVD): Ein Sichtlinienprozess

PVD umfasst eine Familie von Techniken, bei denen ein fester Werkstoff in einen Dampf umgewandelt und dann in einer Vakuumkammer auf einem Substrat kondensiert wird.

Dies ist ein rein physikalischer Mechanismus. Gängige Methoden beinhalten das Erhitzen eines Materials, bis es verdampft, oder das Beschießen mit Ionen, um Atome herauszulösen. Diese Atome bewegen sich dann in einer geraden Linie und lagern sich auf jeder Oberfläche in ihrem Weg ab.

Chemische Gasphasenabscheidung (CVD): Ein chemischer Reaktionsprozess

CVD ist im Grunde ein chemischer Herstellungsprozess, der auf mikroskopischer Ebene stattfindet.

Dabei werden flüchtige Vorläufergase in eine Reaktionskammer mit einem erhitzten Substrat eingebracht. Die Hitze löst eine chemische Reaktion zwischen den Gasen aus, wodurch sich ein fester Film auf der Oberfläche des Substrats bildet – oder abscheidet. Unerwünschte chemische Nebenprodukte werden dann abgeführt.

Wesentliche Unterscheidungsmerkmale in der Praxis

Der Unterschied zwischen einem physikalischen und einem chemischen Prozess führt zu erheblichen praktischen Auswirkungen auf Temperatur, Abdeckung und Materialverträglichkeit.

Betriebstemperatur

Dies ist oft der kritischste Entscheidungsfaktor. CVD erfordert typischerweise sehr hohe Temperaturen (oft >600°C), um die notwendigen chemischen Reaktionen auf der Oberfläche des Substrats auszulösen.

PVD ist ein Prozess bei viel niedrigeren Temperaturen, da er nicht auf chemischen Reaktionen beruht. Dies macht PVD zur einzig gangbaren Option für die Beschichtung von Materialien, die der intensiven Hitze von CVD nicht standhalten können, wie z. B. viele Kunststoffe oder wärmebehandelter Stahl.

Beschichtungsgleichmäßigkeit und Abdeckung

Da PVD eine „Sichtlinien“-Technik ist, hat sie Schwierigkeiten, komplexe Formen, scharfe Ecken oder Innenflächen gleichmäßig zu beschichten. Die Beschichtung ist auf Bereichen, die direkt auf die Dampfquelle zeigen, am dicksten.

CVD hingegen glänzt hier. Da die Vorläufergase das gesamte Substrat umgeben, findet die chemische Reaktion gleichzeitig auf allen erhitzten Oberflächen statt. Dies sorgt für eine hochgleichmäßige und konforme Beschichtung, selbst in tiefen Löchern oder auf komplizierten Geometrien.

Filmeigenschaften und Materialauswahl

Die resultierenden Filmstrukturen unterscheiden sich. PVD-Beschichtungen weisen tendenziell weniger Poren auf, was für bestimmte Anwendungen, die eine hohe Dichte erfordern, ein Vorteil sein kann.

Die Materialauswahl wird ebenfalls durch den Prozess eingeschränkt. PVD kann eine breite Palette von Metallen, Legierungen und Keramiken abscheiden. CVD ist auf Materialien beschränkt, für die stabile, flüchtige Vorläufergase verfügbar und sicher zu handhaben sind.

Die Abwägungen verstehen

Die Wahl zwischen PVD und CVD erfordert eine objektive Betrachtung ihrer jeweiligen Kosten, Komplexitäten und Sicherheitsprofile.

Die Gleichung aus Kosten und Komplexität

Im Allgemeinen ist CVD der günstigere Prozess für Stapelanwendungen (Batch-Anwendungen). Seine Fähigkeit, viele Teile gleichzeitig und unabhängig von ihrer Komplexität gleichmäßig zu beschichten, macht ihn sehr effizient.

PVD ist oft teurer, teilweise aufgrund der komplexen Vorrichtungen, die erforderlich sind, um Teile zu halten und zu drehen, um eine angemessene Abdeckung zu gewährleisten. Die Vakuumtechnologie und die Stromquellen können die Kosten ebenfalls erhöhen.

Handhabung und Sicherheit

PVD wird oft als sichererer und sauberer Prozess angesehen. Er beinhaltet typischerweise nicht die Verwendung giftiger oder korrosiver Vorläufergase.

Die bei CVD verwendeten chemischen Vorläufer können gefährlich sein und erfordern eine spezielle Handhabung, Lagerung und Absauganlagen, um toxische Nebenprodukte zu bewältigen.

Die richtige Wahl für Ihre Anwendung treffen

Die optimale Wahl hängt nicht davon ab, welcher Prozess „besser“ ist, sondern welcher am besten zu Ihrem spezifischen Substrat, Ihrer Geometrie und Ihren Leistungszielen passt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt: PVD ist aufgrund seiner deutlich niedrigeren Betriebstemperaturen die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer gleichmäßigen Abdeckung komplexer Formen liegt: Die gasbasierte Nicht-Sichtlinien-Natur von CVD macht es weitaus überlegen für komplizierte Geometrien und Innenflächen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei großen Chargen liegt: CVD ist oft die wirtschaftlichere Lösung, um viele Teile gleichzeitig gleichmäßig zu beschichten.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit und Materialflexibilität liegt: PVD vermeidet viele der gefährlichen Chemikalien, die mit CVD verbunden sind, und kann eine größere Bandbreite existierender Legierungen abscheiden.

Letztendlich ermöglicht Ihnen das Verständnis dieser Grundprinzipien die Auswahl der Abscheidungstechnik, die perfekt mit Ihren technischen Anforderungen übereinstimmt.

Zusammenfassungstabelle:

| Aspekt | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalisch (Sichtlinie) | Chemisch (Gasreaktion) |

| Temperatur | Niedrige Temperatur (gut für hitzeempfindliche Materialien) | Hohe Temperatur (>600°C) |

| Beschichtungsgleichmäßigkeit | Weniger gleichmäßig bei komplexen Formen | Hochgleichmäßig, selbst bei komplizierten Geometrien |

| Kosten & Komplexität | Höhere Kosten, komplexe Vorrichtungen | Oft günstiger für Stapelverarbeitung |

| Sicherheit | Im Allgemeinen sicherer, weniger gefährliche Chemikalien | Verwendet potenziell gefährliche Vorläufergase |

| Am besten geeignet für | Hitzempfindliche Materialien, Materialflexibilität | Komplexe Formen, Stapelverarbeitung in großen Mengen |

Sie sind sich immer noch nicht sicher, ob PVD oder CVD für Ihre spezielle Anwendung geeignet ist?

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien für alle Ihre Beschichtungs- und Abscheidungsanforderungen spezialisiert. Unsere Experten können Ihnen helfen bei:

- Der Analyse Ihres Substrats und Ihrer Leistungsanforderungen

- Der Auswahl der optimalen Abscheidungstechnik für Ihr Projekt

- Der Bereitstellung hochwertiger Geräte und Verbrauchsmaterialien, die auf den Arbeitsablauf Ihres Labors zugeschnitten sind

Überlassen Sie Ihre Beschichtungsergebnisse nicht dem Zufall. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und finden Sie heraus, wie KINTEK die Fähigkeiten und die Effizienz Ihres Labors verbessern kann!

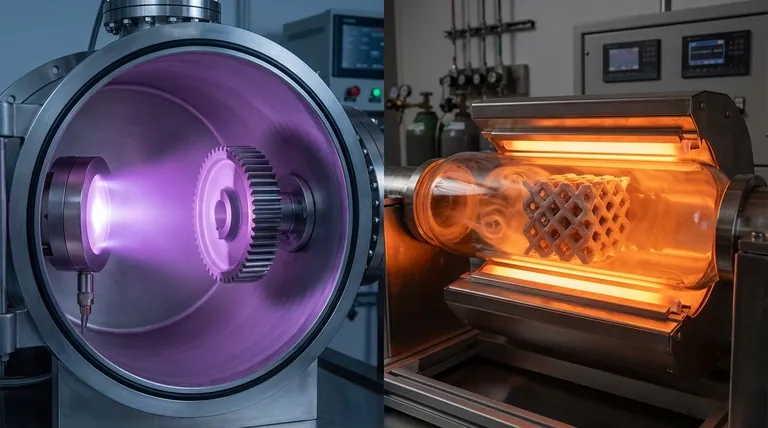

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen