Der grundlegende Unterschied zwischen der chemischen Gasphasenabscheidung (CVD) und der physikalischen Gasphasenabscheidung (PVD) liegt darin, wie das Material zum Substrat gelangt und sich darauf bildet. PVD ist ein physikalischer Prozess, vergleichbar mit dem Sprühlackieren mit Atomen, bei dem ein festes Material verdampft und dann auf einer Oberfläche kondensiert. Im Gegensatz dazu ist CVD ein chemischer Prozess, bei dem Vorläufergase auf der Substratoberfläche reagieren, um das gewünschte Material zu bilden, wobei gasförmige Nebenprodukte zurückbleiben.

Ihre Wahl zwischen diesen Methoden hängt nicht davon ab, welche universell "besser" ist, sondern welcher Mechanismus – ein physikalischer Transfer oder eine chemische Reaktion – am besten zu Ihrem Material, der Geometrie Ihres Substrats und den spezifischen Eigenschaften passt, die Sie im endgültigen Nanomaterial erreichen müssen.

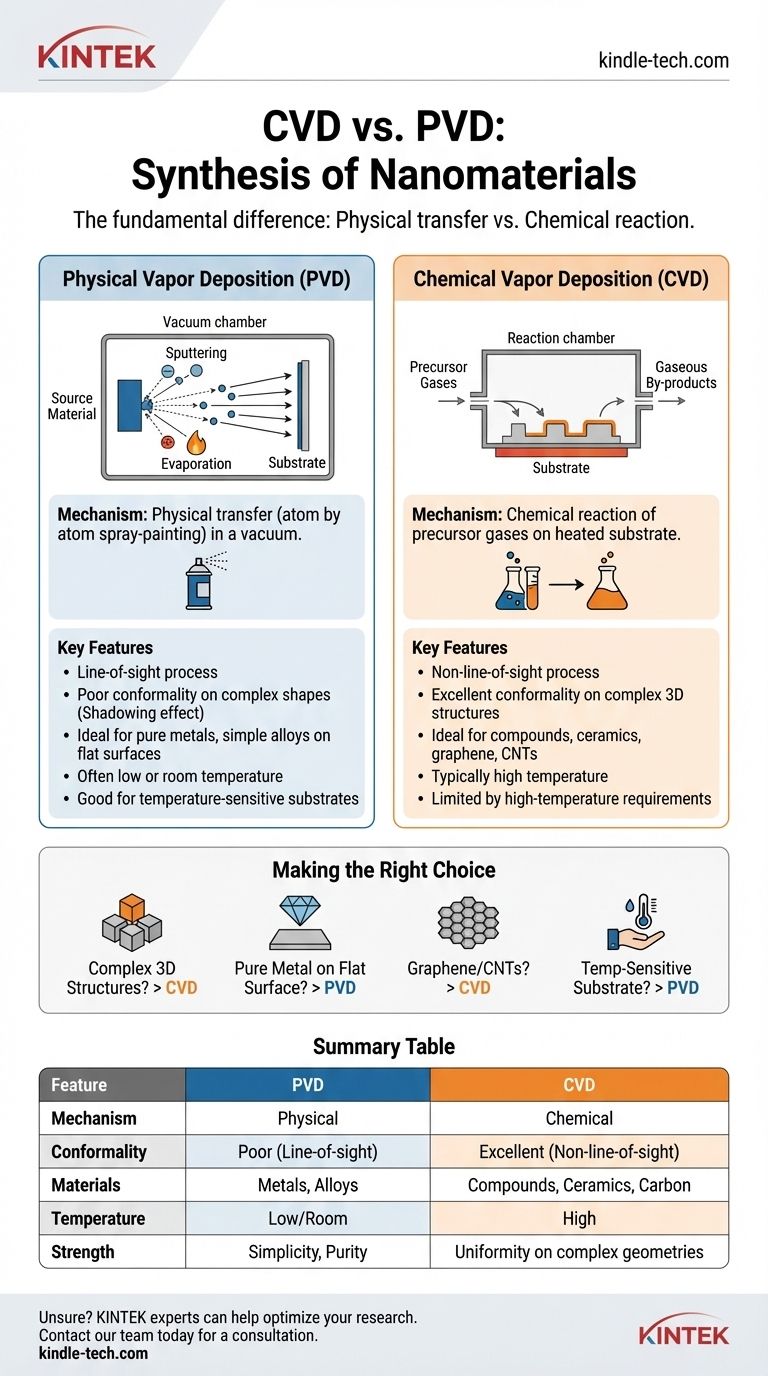

Der Kernmechanismus: Physikalisch vs. Chemisch

Die Bezeichnungen "Physical Vapor Deposition" (Physikalische Gasphasenabscheidung) und "Chemical Vapor Deposition" (Chemische Gasphasenabscheidung) sind nicht willkürlich; sie beschreiben den grundlegenden Zustand des abzuscheidenden Materials. Das Verständnis dieser Unterscheidung ist der Schlüssel zur Auswahl der richtigen Methode.

Wie die physikalische Gasphasenabscheidung (PVD) funktioniert

PVD ist ein Sichtlinienverfahren, das im Vakuum stattfindet. Die Kernidee besteht darin, Atome oder Moleküle physikalisch aus einer festen Quelle zu lösen und sie in einer geraden Linie zu einem Substrat zu transportieren, um dieses zu beschichten.

Das Ausgangsmaterial wird durch rein physikalische Mittel, wie Sputtern (Bombardieren der Quelle mit Ionen) oder thermische Verdampfung (Erhitzen der Quelle, bis sie verdampft), in einen Dampf umgewandelt. Diese verdampften Partikel bewegen sich dann durch die Vakuumkammer und kondensieren auf dem kühleren Substrat, wodurch ein dünner, reiner Film entsteht.

Wie die chemische Gasphasenabscheidung (CVD) funktioniert

CVD beginnt nicht mit dem Endmaterial in fester Form. Stattdessen werden ein oder mehrere flüchtige Vorläufergase verwendet, die die benötigten Atome enthalten.

Diese Gase werden in eine Reaktionskammer geleitet, wo sie auf und in der Nähe eines erhitzten Substrats zersetzt werden oder miteinander reagieren. Diese chemische Reaktion bildet das gewünschte feste Material direkt auf der Oberfläche, während Abfallprodukte durch einen kontinuierlichen Gasfluss entfernt werden.

Wesentliche praktische Unterschiede

Der Unterschied zwischen einem physikalischen Transfer und einer chemischen Reaktion führt zu erheblichen praktischen Konsequenzen für die Synthese von Nanomaterialien.

Beschichtungskonformalität und Geometrie

Dies ist wohl der bedeutendste praktische Unterschied. Da PVD eine Sichtlinien-Technik ist, hat sie Schwierigkeiten, komplexe, nicht-ebene Oberflächen zu beschichten. Jeder Bereich, der nicht im direkten Pfad der Dampfquelle liegt, erhält wenig bis keine Beschichtung, ein Effekt, der als "Schattenbildung" bekannt ist.

CVD ist jedoch nicht durch die Sichtlinie begrenzt. Die Vorläufergase können in und um komplexe 3D-Strukturen, tiefe Löcher oder abgeschattete Bereiche fließen, was eine hochgradig gleichmäßige und konforme Beschichtung auf allen exponierten Oberflächen ermöglicht.

Material- und Vorläuferoptionen

PVD eignet sich hervorragend zum Abscheiden von Materialien, die leicht verdampft werden können, wie z. B. reine Metalle und bestimmte Legierungen. Ihr Anwendungsbereich ist auf Elemente beschränkt, die effektiv durch Sputtern oder Verdampfen abgeschieden werden können.

CVD glänzt dort, wo PVD nicht kann. Es kann verwendet werden, um Materialien aus Elementen abzuscheiden, die sehr schwer zu verdampfen sind, solange eine geeignete flüchtige chemische Verbindung existiert. Dies macht es ideal für die Herstellung komplexer Verbindungen, Keramiken und spezifischer Kohlenstoff-Nanostrukturen wie Graphen und Kohlenstoffnanoröhren.

Prozessbedingungen und Reinheit

PVD erfordert fast immer ein Hochvakuum, damit Partikel ohne Kollisionen mit Umgebungsgasmolekülen transportiert werden können. Dies gewährleistet eine sehr reine Beschichtung, da Verunreinigungen minimiert werden.

CVD kann unter einem breiteren Druckbereich durchgeführt werden, von Niederdruck bis Atmosphärendruck. Die Reinheit eines CVD-Films wird durch die Reinheit der Vorläufergase und die Präzision bestimmt, mit der die chemische Reaktion gesteuert werden kann.

Verständnis der Kompromisse und Einschränkungen

Keine der beiden Techniken ist eine Universallösung. Ihre Entscheidung muss durch ihre inhärenten Einschränkungen beeinflusst werden.

Die Herausforderung von PVD: Abdeckung und Komplexität

Der Hauptnachteil von PVD ist seine schlechte Konformalität bei komplexen Formen. Es ist im Grunde eine Oberflächenbeschichtungstechnik für relativ einfache Geometrien. Die Herstellung komplexer Verbundfilme erfordert auch mehrere Quellen, was die Komplexität erhöht.

Die Herausforderung von CVD: Chemie und Sicherheit

Die Stärke von CVD – seine Abhängigkeit von der Chemie – ist gleichzeitig seine größte Herausforderung. Die Vorläufergase können hochgiftig, korrosiv oder brennbar sein, was erhebliche Sicherheitsprotokolle erfordert. Die chemischen Reaktionen können komplex zu steuern sein, und unerwünschte Nebenprodukte können den Film manchmal verunreinigen.

Temperatur und Substratkompatibilität

CVD-Prozesse erfordern oft hohe Substrattemperaturen, um die notwendige Aktivierungsenergie für die chemischen Reaktionen bereitzustellen. Dies kann es ungeeignet für die Beschichtung temperaturempfindlicher Substrate, wie bestimmte Polymere, machen. Viele PVD-Techniken können bei oder nahe Raumtemperatur durchgeführt werden, was eine wesentlich größere Substratflexibilität bietet.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Methode basierend auf der Hauptanforderung Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Strukturen liegt: CVD ist die einzig praktikable Wahl aufgrund ihrer nicht-sichtliniengebundenen Abscheidung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen elementaren Metalls oder einer einfachen Legierung auf einer ebenen Oberfläche liegt: PVD ist oft die einfachere, schnellere und direktere Methode.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum spezifischer, hochkristalliner Strukturen wie Graphenschichten oder Kohlenstoffnanoröhren-Arrays liegt: CVD ist die dominierende Industriemethode, da sie das Material durch kontrollierte chemische Reaktionen aufbaut.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats liegt: PVD ist im Allgemeinen die sicherere Wahl, da viele seiner Varianten bei deutlich niedrigeren Temperaturen als CVD betrieben werden können.

Letztendlich wird Ihre Wahl nicht nur vom Material bestimmt, sondern auch von der Geometrie und der chemischen Präzision, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Mechanismus | Physikalischer Transfer (Sputtern/Verdampfung) | Chemische Reaktion auf der Substratoberfläche |

| Beschichtungskonformalität | Sichtlinie; schlecht für komplexe 3D-Formen | Nicht-Sichtlinie; ausgezeichnet für komplexe 3D-Formen |

| Materialoptionen | Reine Metalle, einfache Legierungen | Komplexe Verbindungen, Keramiken, Graphen, Kohlenstoffnanoröhren |

| Prozesstemperatur | Oft niedrige oder Raumtemperatur | Typischerweise hohe Temperatur |

| Substratkompatibilität | Gut für temperaturempfindliche Materialien | Eingeschränkt durch Hochtemperaturanforderungen |

| Hauptstärke | Einfachheit, Reinheit für ebene Oberflächen | Gleichmäßigkeit bei komplexen Geometrien, vielseitige Materialien |

Sind Sie sich noch unsicher, ob CVD oder PVD für die spezifische Anwendung Ihres Labors geeignet ist?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre Anforderungen an die Nanomaterialsynthese zugeschnitten sind. Unsere Experten können Ihnen helfen, das perfekte System für präzise Beschichtungen auszuwählen, egal ob Sie mit komplexen 3D-Strukturen oder temperaturempfindlichen Substraten arbeiten.

Lassen Sie uns Ihnen helfen, Ihre Forschungs- und Produktionsprozesse zu optimieren.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und entdecken Sie, wie KINTEKs Lösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses