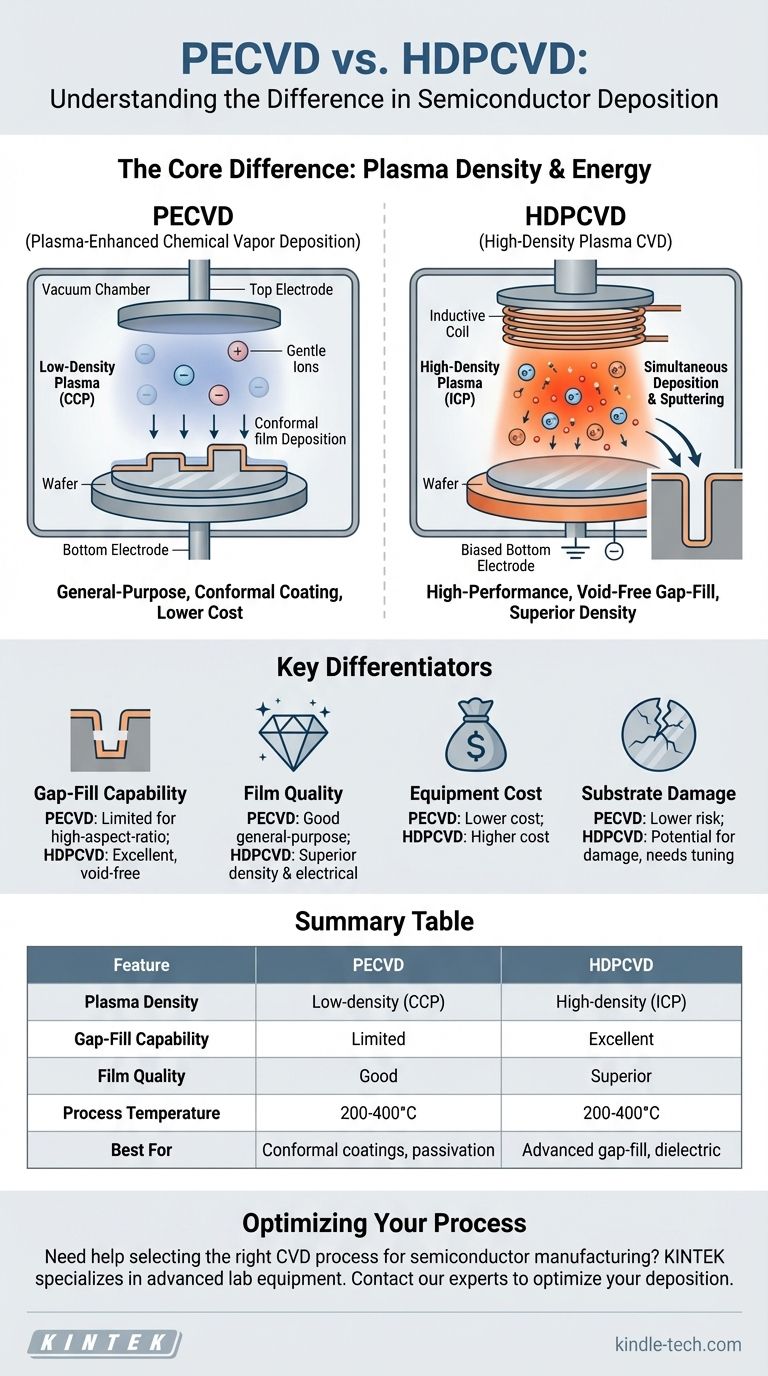

Im Grunde liegt der Unterschied zwischen PECVD und HDPCVD im Plasma, das zur Abscheidung des Films verwendet wird. Die Hochdichte-Plasma-CVD (HDPCVD) ist eine fortschrittliche Form der Plasma-Enhanced CVD (PECVD), die ein viel dichteres, energiereicheres Plasma verwendet. Dieser grundlegende Unterschied ermöglicht es HDPCVD, gleichzeitig Material abzuscheiden und es mit Ionen zu verputzen (sputtern), was zu deutlich hochwertigeren Filmen führt, die ideal für das Füllen anspruchsvoller, mikroskopischer Lücken sind.

Obwohl beides Niedertemperatur-CVD-Techniken sind, ist PECVD ein vielseitiges Arbeitspferd für die Abscheidung von Filmen, während HDPCVD ein spezialisiertes Hochleistungsprozess ist, das für überlegene Filmdichte und außergewöhnliche Lückenfüllfähigkeiten in der modernen Halbleiterfertigung entwickelt wurde.

Die Grundlage: PECVD verstehen

PECVD, oder Plasma-Enhanced Chemical Vapor Deposition (Plasmaunterstützte chemische Gasphasenabscheidung), ist ein grundlegender Prozess in der modernen Elektronikfertigung. Er löst eine Haupteinschränkung rein thermischer CVD-Methoden, die sehr hohe Temperaturen erfordern, welche darunterliegende Komponenten beschädigen können.

Wie es funktioniert

PECVD führt Vorläufergase in eine Vakuumkammer ein und verwendet ein elektrisches Feld, um ein Plasma zu erzeugen, einen energetisierten Zustand des Gases. Dieses Plasma liefert die Energie, die benötigt wird, um die Gasmoleküle aufzuspalten und einen dünnen Film auf einem Substrat abzuscheiden, alles bei einer viel niedrigeren Temperatur (typischerweise 200–400 °C).

Die Rolle des Plasmas

Das Plasma in einem Standard-PECVD-System ist ein Plasma mit geringer Dichte. Es wird typischerweise mit einer Technik namens kapazitiv gekoppeltes Plasma (CCP) erzeugt, bei dem sich das Substrat auf einer Elektrode befindet und eine gegenüberliegende Elektrode angebracht ist. Dies erzeugt ein relativ diffuses Plasma, das für die Zersetzung der Vorläufergase ausreicht.

Schlüsselmerkmale

Standard-PECVD wird wegen seiner Vielseitigkeit und Kosteneffizienz sehr geschätzt. Es eignet sich hervorragend zur Abscheidung konformer Dielektrikum- und Passivierungsschichten, wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄), über bestehenden Strukturen auf einem Wafer.

Die Entwicklung: Hochdichte-Plasma-CVD (HDPCVD)

HDPCVD wurde entwickelt, um die Einschränkungen von Standard-PECVD zu überwinden, insbesondere als die Strukturen auf Mikrochips kleiner und dichter wurden.

Ein Ansatz mit höherer Dichte

Das definierende Merkmal von HDPCVD ist die Verwendung eines Plasmas mit hoher Dichte, das typischerweise mithilfe einer induktiv gekoppelten Plasmaquelle (ICP) erzeugt wird. Diese Technik erzeugt ein Plasma, das 100- bis 1000-mal dichter ist als das Plasma in einem Standard-PECVD-System.

Der gleichzeitige Abscheidungs- und Sputter-Effekt

Dieses Plasma mit hoher Dichte ermöglicht die kritischste Funktion von HDPCVD. Zusätzlich zur Plasmaquelle wird eine separate HF-Vorspannung (Bias) an den Substrathalter angelegt. Diese Vorspannung zieht energiereiche Ionen aus dem dichten Plasma an, wodurch diese auf das Substrat bombardieren.

Das Ergebnis ist ein Prozess der gleichzeitigen Abscheidung und des Sputterns. Während Material abgeschieden wird, entfernen die energiereichen Ionen kontinuierlich überschüssiges Material, insbesondere von den Ecken und oberen Kanten von Gräben, wodurch die Bildung von Hohlräumen verhindert wird.

Überlegene Filmqualität

Der intensive Ionenbeschuss während der Abscheidung erzeugt auch Filme, die physikalisch dichter sind, einen geringeren Wasserstoffgehalt aufweisen und überlegene elektrische Eigenschaften im Vergleich zu Filmen aus einem Standard-PECVD-Prozess aufweisen.

Verständnis der Hauptunterschiede

Die Wahl zwischen PECVD und HDPCVD hängt von den spezifischen Prozessanforderungen ab. Die höhere Leistung von HDPCVD ist nicht immer notwendig und bringt klare Kompromisse mit sich.

Plasmagenerierung und -dichte

PECVD verwendet ein Plasma mit geringerer Dichte, das kapazitiv gekoppelt ist (CCP). HDPCVD verwendet ein Plasma mit viel höherer Dichte, das induktiv gekoppelt ist (ICP), was eine höhere Konzentration reaktiver Ionen liefert.

Lückenfüllfähigkeit

Dies ist der bedeutendste Unterschied. PECVD liefert eine konforme Beschichtung, hat aber Schwierigkeiten, Lücken mit hohem Aspektverhältnis (tief und schmal) zu füllen, ohne Hohlräume zu erzeugen. HDPCVD zeichnet sich hier aus und nutzt seine Sputter-Komponente, um eine vollständig hohlraumfreie „Bottom-up“-Füllung zu erreichen.

Filmqualität vs. Kosten

HDPCVD erzeugt dichtere, stabilere Filme mit besseren elektrischen Eigenschaften. Die Ausrüstung ist jedoch erheblich komplexer und teurer als Standard-PECVD-Systeme.

Potenzial für Substratschäden

Obwohl der Ionenbeschuss bei HDPCVD der Schlüssel zu seinen Vorteilen ist, kann er auch zu physikalischen oder elektrischen Schäden an empfindlichen darunterliegenden Geräteschichten führen. Dies erfordert eine sorgfältige Prozessabstimmung. Standard-PECVD ist in dieser Hinsicht ein sanfterer, risikoärmerer Prozess.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert ein klares Verständnis der geometrischen Einschränkungen und der Anforderungen an die Filmqualität Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk auf dem Füllen von Lücken mit hohem Aspektverhältnis liegt: HDPCVD ist der Industriestandard und oft die einzig praktikable Wahl, insbesondere für Anwendungen wie die Shallow Trench Isolation (STI).

- Wenn Ihr Hauptaugenmerk auf der Dielektrikumsschicht höchster Qualität bei niedrigen Temperaturen liegt: HDPCVD bietet überlegene Dichte, Stabilität und elektrische Leistung.

- Wenn Ihr Hauptaugenmerk auf einer allgemeinen konformen Beschichtung oder Passivierung liegt: Standard-PECVD ist die zuverlässigste, am besten verstandene und kostengünstigste Lösung für weniger anspruchsvolle Geometrien.

Letztendlich spiegelt die Entwicklung von PECVD zu HDPCVD die Entwicklung der Halbleiterindustrie selbst wider – ein unaufhaltsames Streben nach kleineren Strukturen, das fortschrittlichere Prozesslösungen erfordert.

Zusammenfassungstabelle:

| Merkmal | PECVD | HDPCVD |

|---|---|---|

| Plasmdichte | Geringe Dichte (CCP) | Hohe Dichte (ICP) |

| Lückenfüllfähigkeit | Begrenzt für Lücken mit hohem Aspektverhältnis | Ausgezeichnete hohlraumfreie Füllung |

| Filmqualität | Gut für allgemeine Zwecke | Überlegene Dichte & elektrische Eigenschaften |

| Prozesstemperatur | 200–400 °C | 200–400 °C |

| Ausrüstungskosten | Niedriger | Höher |

| Am besten geeignet für | Konforme Beschichtungen, Passivierung | Fortschrittliche Halbleiter-Lückenfüllung |

Benötigen Sie Hilfe bei der Auswahl des richtigen CVD-Prozesses für Ihre Halbleiterfertigung? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Spitzenforschung und -produktion. Unsere Experten können Ihnen helfen, zwischen PECVD- und HDPCVD-Lösungen zu wählen, die auf Ihre spezifischen Anforderungen an Lückenfüllung und Filmqualität zugeschnitten sind. Kontaktieren Sie noch heute unser technisches Team, um Ihren Abscheidungsprozess zu optimieren und hervorragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was sind die verschiedenen Arten von chemischen Gasphasenabscheidungsverfahren (CVD)? Wählen Sie den richtigen Prozess für Ihr Labor

- Was ist der Unterschied zwischen Ionenstrahl-Sputtern und Magnetron-Sputtern? Die Wahl der richtigen PVD-Technik

- Was ist der Syntheseprozess von Kohlenstoffnanoröhren? Ein Leitfaden zu Methoden und Optimierung

- Wie vergleicht sich die Wachstumsrate von Diamanten in DC-Plasma-Jet-Anlagen mit anderen Methoden? Steigern Sie die industrielle Produktion

- Was ist die Synthese von CNTs mittels CVD-Methode? Hocheffizientes Wachstum von hochwertigen Kohlenstoffnanoröhren

- Welche Methoden werden zur Aktivierung von Reaktanten in einem CVD-Prozess eingesetzt? Optimieren Sie die Effizienz Ihrer Filmdeposition

- Ist Sputtern teuer? Die wahren Kosten der hochwertigen Dünnschichtabscheidung

- Besteht ein CVD-Diamant einen Diamanttester? Ja, weil es ein echter Diamant ist.