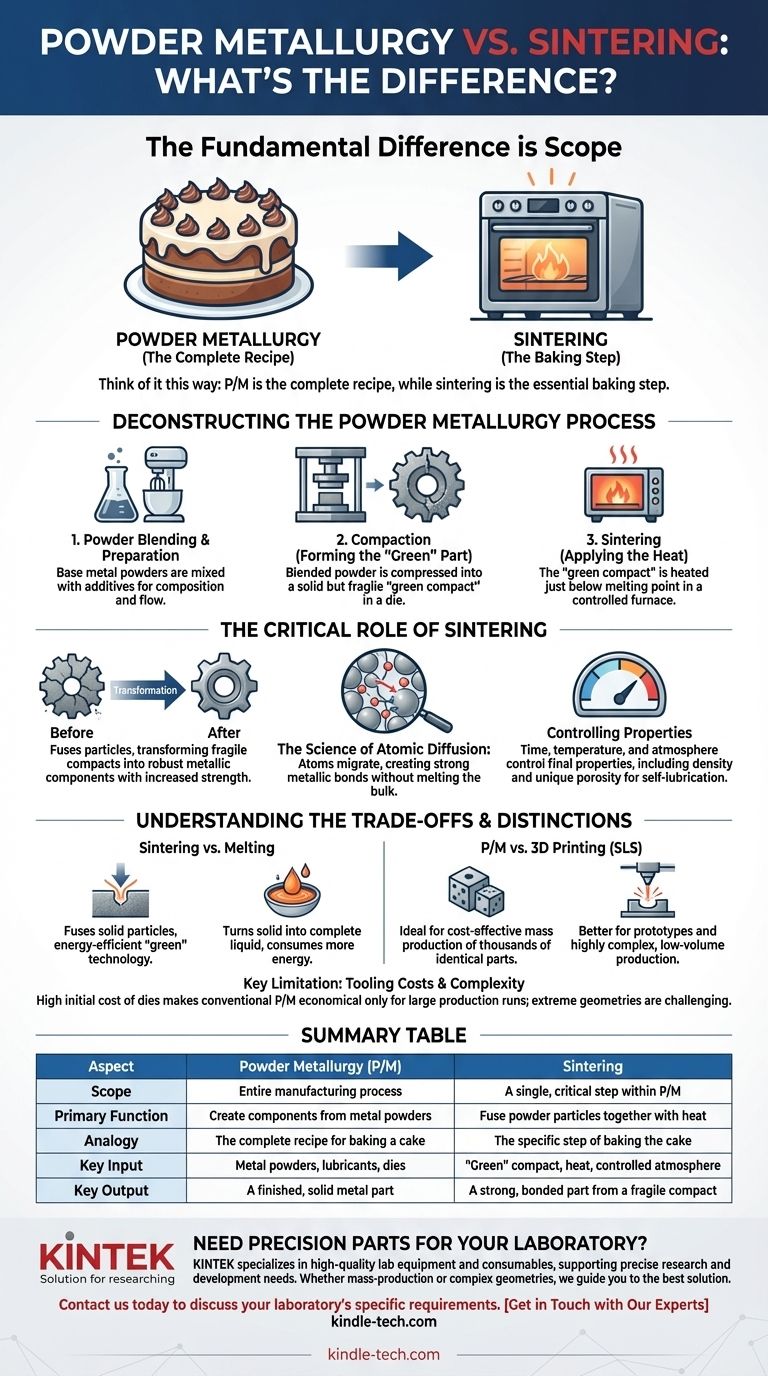

Der grundlegende Unterschied liegt im Umfang: Das Sintern ist kein von der Pulvermetallurgie getrennter Prozess, sondern ein entscheidender Schritt innerhalb der umfassenderen pulvermetallurgischen Fertigungsmethode. Die Pulvermetallurgie ist der gesamte industrielle Prozess zur Herstellung von Komponenten aus Metallpulvern, der das Mischen, das Verdichten des Pulvers zu einer Form und schließlich das Sintern mit Hitze umfasst, um ein festes, funktionsfähiges Teil zu erzeugen.

Stellen Sie es sich so vor: Die Pulvermetallurgie ist das komplette Rezept zum Backen eines Kuchens, während das Sintern der spezifische und wesentliche Schritt ist, bei dem dieser Kuchen in den Ofen geschoben wird. Ohne den Backschritt kann man den fertigen Kuchen nicht haben, und der Backschritt ergibt nur im Kontext des Gesamt

zept Sinn.

Den pulvermetallurgischen Prozess entschlüsseln

Um die Beziehung vollständig zu erfassen, ist es wichtig, die einzelnen Phasen des pulvermetallurgischen (P/M) Prozesses zu verstehen. Es handelt sich um eine präzise, mehrstufige Methode zur Herstellung von Teilen in Nettogröße oder nahezu Nettogröße.

Schritt 1: Pulvermischen und Vorbereitung

Bevor eine Formgebung stattfindet, werden die Basis-Metallpulver sorgfältig gemischt. Dieser Schritt ermöglicht die Zugabe von Legierungselementen oder Schmiermitteln, um die gewünschte chemische Zusammensetzung und Fließeigenschaften für die nachfolgenden Schritte zu erzielen.

Schritt 2: Verdichtung (Formen des „Grünlings“)

Das gemischte Pulver wird in eine hochpräzise Matrize gefüllt und unter immensem Druck komprimiert. Diese Aktion zwingt die Pulverpartikel in engen Kontakt und bildet ein festes, aber zerbrechliches Teil mit der gewünschten Form. Diese vor dem Sintern hergestellte Komponente wird als „Grünling“ bezeichnet.

Schritt 3: Sintern (Anwendung der Hitze)

Dies ist die Kernumwandlung. Der Grünling wird in einen Ofen mit kontrollierter Atmosphäre gelegt und auf eine Temperatur knapp unterhalb des Schmelzpunkts des Hauptmetalls erhitzt. Diese thermische Energie bewirkt, dass die einzelnen Metallpartikel durch atomare Diffusion miteinander verschmelzen.

Dieser Prozess ist analog dazu, wie mehrere Eiswürfel in einem Glas Wasser mit der Zeit an ihren Kontaktstellen zusammenwachsen, obwohl das Wasser weit über dem Gefrierpunkt liegt. Das Ergebnis ist eine einzige, feste Masse mit deutlich verbesserter Festigkeit und struktureller Integrität.

Die entscheidende Rolle des Sinterns

Das Sintern ist nicht nur ein Erwärmungsschritt; es ist der Ort, an dem die endgültigen Eigenschaften des Materials grundlegend definiert werden. Ohne diesen Schritt würde der pulvermetallurgische Prozess nur einen spröden, kreideartigen Pressling hervorbringen.

Vom zerbrechlichen Pressling zur Strukturkomponente

Der Hauptzweck des Sinterns besteht darin, die Metallpartikel miteinander zu verbinden und den zerbrechlichen Grünling in eine robuste metallische Komponente umzuwandeln. Dieser Bindungsprozess erhöht die Festigkeit, Härte und Duktilität des Teils dramatisch.

Die Wissenschaft der atomaren Diffusion

Das Sintern funktioniert, indem es die atomare Diffusion über die Grenzen der dicht gepackten Pulverpartikel fördert. Atome wandern zwischen den Partikeln und erzeugen starke, permanente metallische Bindungen, die die Hohlräume zwischen ihnen beseitigen und die Struktur verfestigen, alles ohne das Schmelzen des Hauptmaterials.

Steuerung der wichtigsten Materialeigenschaften

Die Zeit, Temperatur und Atmosphäre des Sinterzyklus werden sorgfältig gesteuert, um die endgültigen Eigenschaften des Teils zu bestimmen. Dazu gehören die endgültige Dichte und Porosität. Diese kontrollierte Porosität ist ein einzigartiger Vorteil der P/M, da sie die Herstellung von selbstschmierenden Lagern ermöglicht, die Öl in ihrer Struktur halten.

Verständnis der Kompromisse und Unterschiede

Die enge Beziehung zwischen diesen Begriffen kann zu Verwirrung führen, insbesondere wenn andere Technologien ähnliche Prinzipien verwenden.

Wesentlicher Unterschied: Sintern vs. Schmelzen

Sintern verschmilzt feste Partikel; Schmelzen wandelt einen Feststoff in eine vollständige Flüssigkeit um. Da P/M das vollständige Schmelzen vermeidet, ist es im Vergleich zum Gießen, bei dem große Mengen Metall geschmolzen werden müssen, eine sehr energieeffiziente oder „grüne“ Technologie.

Wesentlicher Unterschied: Pulvermetallurgie vs. 3D-Druck (SLS)

Additive Fertigungsverfahren wie das Selektive Lasersintern (SLS) nutzen ebenfalls das Prinzip des Sinterns. SLS verwendet jedoch einen Laser, um Pulver Schicht für Schicht zu sintern, um ein Teil ohne Form herzustellen.

Die konventionelle Pulvermetallurgie hingegen verwendet eine Matrize zum Verdichten des Pulvers und ist weitaus kostengünstiger für die Massenproduktion von Tausenden oder Millionen identischer Teile. SLS eignet sich besser für Prototypen und hochkomplexe Kleinserienfertigung.

Wesentliche Einschränkung: Werkzeugkosten und Komplexität

Der Hauptkompromiss der konventionellen Pulvermetallurgie sind die hohen Anfangskosten für die Herstellung der Verdichtungsmatrizen. Dies macht das Verfahren nur bei großen Produktionsläufen wirtschaftlich. Obwohl P/M Teile mit mittlerer Komplexität herstellen kann, können extrem komplizierte Geometrien mit dieser Methode nur schwer erreicht werden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Beziehung ermöglicht es Ihnen, den geeigneten Herstellungsprozess basierend auf Ihren spezifischen Projektanforderungen auszuwählen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kleiner, mäßig komplexer Metallteile liegt: Die Pulvermetallurgie ist aufgrund ihrer hohen Geschwindigkeit und geringen Materialverschwendung eine äußerst kostengünstige und wiederholbare Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung selbstschmierender Komponenten liegt: Die kontrollierte Porosität, die durch Pulvermetallurgie und ihren Sinterprozess erreicht wird, ist ein einzigartiger und starker Vorteil, der sich durch andere Methoden nur schwer replizieren lässt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Einzelstück-Prototyps oder einer hochkomplexen Geometrie liegt: Ein Verfahren wie das Selektive Lasersintern (SLS) ist wahrscheinlich die bessere Wahl, auch wenn es auf dem grundlegenden Prinzip des Sinterns beruht.

Indem Sie das Sintern als Schlüsselstufe innerhalb des größeren Rahmens der Pulvermetallurgie anerkennen, können Sie dessen Stärken und Einschränkungen für Ihre technische Herausforderung besser einschätzen.

Zusammenfassungstabelle:

| Aspekt | Pulvermetallurgie (P/M) | Sintern |

|---|---|---|

| Umfang | Der gesamte Herstellungsprozess | Ein einzelner, kritischer Schritt innerhalb von P/M |

| Hauptfunktion | Herstellung von Komponenten aus Metallpulvern | Verschmelzen von Pulverpartikeln mit Hitze |

| Analogie | Das komplette Rezept zum Backen eines Kuchens | Der spezifische Schritt des Backens des Kuchens |

| Wichtige Eingabe | Metallpulver, Schmiermittel, Matrizen | „Grünling“, Hitze, kontrollierte Atmosphäre |

| Wichtige Ausgabe | Ein fertiges, festes Metallteil | Ein starkes, verbundenes Teil aus einem zerbrechlichen Pressling |

Präzisionsteile für Ihr Labor benötigt?

Das Verständnis des richtigen Herstellungsprozesses ist der Schlüssel zur Erzielung der gewünschten Materialeigenschaften für Ihre Laborausrüstung. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien und unterstützt die präzisen Anforderungen von Forschung und Entwicklung.

Ob Ihr Projekt die Effizienz der Massenproduktion durch Pulvermetallurgie oder die komplexen Geometrien erfordert, die mit anderen Methoden möglich sind, unsere Expertise kann Sie zur besten Lösung führen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors mit zuverlässigen Geräten und fachkundiger Beratung unterstützen können.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Wie ermöglicht ein Vakuum-Heißpress-Sinterofen die hohe Verdichtung von Al-30%Sc-Legierungen?