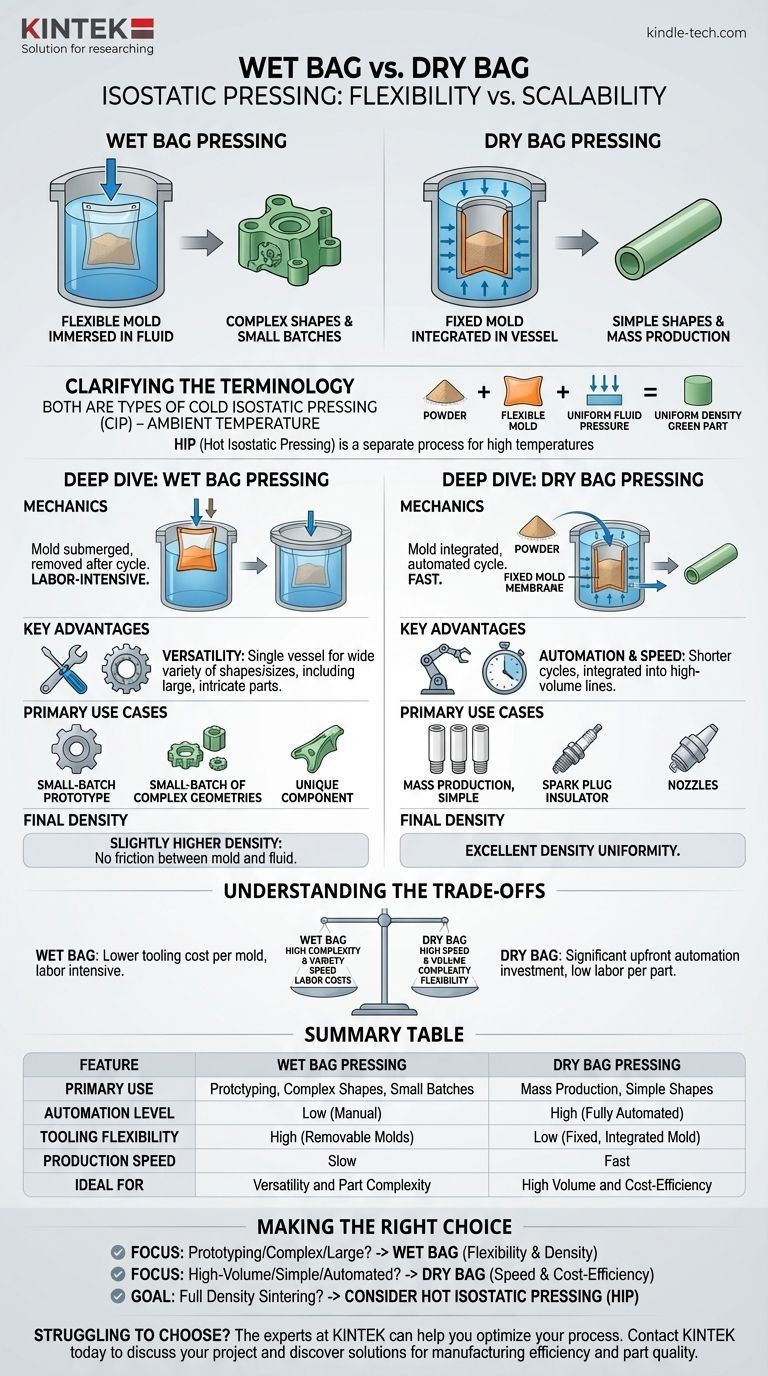

Der grundlegende Unterschied zwischen dem Nassform- und dem Trockenform-Isostatischen Pressen liegt im Werkzeugeinbau und der daraus resultierenden Produktionsskalierbarkeit. Das Nassformpressen verwendet eine flexible, herausnehmbare Form, die in eine Druckflüssigkeit eingetaucht wird, was es ideal für komplexe Formen und kleine Chargen macht. Im Gegensatz dazu integriert das Trockenformpressen die Form direkt in das Druckgefäß, ein Design, das eine Hochgeschwindigkeits-, automatisierte Produktion einfacherer Teile ermöglicht.

Die Wahl zwischen Nassform- und Trockenformverfahren ist eine strategische Entscheidung zwischen Fertigungsflexibilität und Produktionsvolumen. Obwohl beides Formen des Kalt-Isostatischen Pressens (CIP) sind, bietet die Nassform Vielseitigkeit für Prototypen und komplexe Komponenten, während die Trockenform die für die Massenproduktion erforderliche Effizienz bietet.

Klären der Terminologie: Eine entscheidende Unterscheidung

Ein häufiger Verwechslungspunkt

Bevor die Methoden verglichen werden, ist es wichtig, ihren Platz im weiteren Kontext zu verstehen. Die Begriffe „Nassform“ und „Trockenform“ beziehen sich auf zwei unterschiedliche Werkzeugeinbautechniken, die beim Kalt-Isostatischen Pressen (CIP) angewendet werden, welches bei Umgebungstemperaturen stattfindet.

Dies wird oft mit den Hauptkategorien des Isostatischen Pressens verwechselt: Kalt-Isostatisches Pressen (CIP) und Heiß-Isostatisches Pressen (HIP). HIP ist ein separates Verfahren, das zur vollständigen Konsolidierung von Teilen bei hohen Temperaturen und Drücken eingesetzt wird, oft um die endgültige Porosität nach dem Sintern zu beseitigen.

Das Grundprinzip des Isostatischen Pressens

Sowohl das Nassform- als auch das Trockenform-CIP arbeiten nach demselben Prinzip: Ein Pulvermaterial wird in eine flexible Form gefüllt, und ein gleichmäßiger („isostatischer“) Druck wird durch eine Flüssigkeit ausgeübt. Dieser allseitige Druck verdichtet das Pulver zu einem festen „Grünling“ mit sehr gleichmäßiger Dichte.

Tiefgang: Nassform-Isostatisches Pressen

Die Mechanik

Beim Nassformpressen wird das Pulver in eine flexible, versiegelte Form gefüllt. Diese gesamte Form wird dann in ein Hochdruckgefäß getaucht, das mit einer Flüssigkeit, typischerweise Wasser oder Öl, gefüllt ist. Sobald der Druckzyklus abgeschlossen ist, wird die Form manuell aus dem Gefäß entfernt.

Hauptvorteile

Der Hauptvorteil der Nassformmethode ist ihre Vielseitigkeit. Da die Form kein permanenter Bestandteil der Maschine ist, kann ein einziges Druckgefäß zur Herstellung einer breiten Palette von Formen und Größen verwendet werden, einschließlich großer und komplizierter Komponenten.

Primäre Anwendungsfälle

Diese Methode eignet sich am besten für die Kleinserienfertigung, die Prototypenentwicklung und die Herstellung von Teilen mit komplexen Geometrien, die mit anderen Methoden schwer oder unmöglich herzustellen wären.

Tiefgang: Trockenform-Isostatisches Pressen

Die Mechanik

Beim Trockenformpressen ist die flexible Form permanent in das Druckgefäß selbst integriert. Der „Sack“ ist eine feste Membran, die das Pulver von der Druckflüssigkeit trennt. Pulver wird in den Hohlraum gefüllt, Druck wird ausgeübt, und das verdichtete Teil wird ausgeworfen, oft automatisch.

Hauptvorteile

Der entscheidende Vorteil des Trockenformpressens ist seine Eignung für Automatisierung und Geschwindigkeit. Die feste Werkzeuganordnung und der optimierte Prozess ermöglichen wesentlich kürzere Zykluszeiten und die Integration in Hochvolumen-Produktionslinien.

Primäre Anwendungsfälle

Diese Methode eignet sich hervorragend für die Massenproduktion von Teilen mit relativ einfachen, konsistenten Formen, wie z. B. Keramikrohren, Düsen oder Zündkerzenisolatoren.

Die Abwägungen verstehen

Produktionsvolumen vs. Teilkomplexität

Dies ist der zentrale Kompromiss. Das Nassformpressen opfert Geschwindigkeit zugunsten der Fähigkeit, hohe Komplexität und unterschiedliche Teile zu handhaben. Das Trockenformpressen opfert Komplexität und Flexibilität zugunsten enormer Gewinne bei Produktionsgeschwindigkeit und Volumen.

Werkzeug und Einrichtung

Nassformwerkzeuge sind pro Form im Allgemeinen einfacher und kostengünstiger. Trockenformsysteme erfordern eine höhere Anfangsinvestition in spezielle, automatisierte Maschinen für ein bestimmtes Teiledesign.

Arbeitsaufwand und Automatisierung

Das manuelle Beladen und Entladen der Formen macht das Nassformpressen zu einem arbeitsintensiven Prozess. Das Trockenformpressen ist für die vollständige Automatisierung konzipiert, wodurch die Arbeitskosten pro Teil in einer Massenproduktionsumgebung drastisch reduziert werden.

Enddichte

Obwohl beide Methoden Teile mit ausgezeichneter Dichtegleichmäßigkeit erzeugen, kann das Nassformpressen etwas höhere Grün-Dichten erreichen. Dies liegt daran, dass praktisch keine Reibung zwischen der pulverbefüllten Form und der umgebenden Flüssigkeit besteht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten Methode hängt vollständig von Ihren Produktionsanforderungen, der Teilgeometrie und dem Budget ab.

- Wenn Ihr Hauptaugenmerk auf Prototyping oder der Herstellung komplexer, großformatiger Komponenten liegt: Das Nassformpressen bietet die notwendige Designflexibilität und überlegene Dichte für spezialisierte Kleinserien.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, automatisierten Fertigung einfacher Teile liegt: Das Trockenformpressen ist aufgrund seiner hohen Produktionsrate, Konsistenz und geringeren Stückkosten die klare Wahl.

- Wenn Ihr Ziel darin besteht, Restporosität zu beseitigen und eine vollständige Dichte in einem gesinterten Teil zu erreichen: Keine der CIP-Methoden ist der letzte Schritt; Sie sollten das Heiß-Isostatische Pressen (HIP) als nachfolgenden Prozess in Betracht ziehen.

Letztendlich ist das Verständnis dieses Unterschieds zwischen Flexibilität und Skalierbarkeit der Schlüssel zur effektiven Nutzung des Isostatischen Pressens in Ihrem Herstellungsprozess.

Zusammenfassungstabelle:

| Merkmal | Nassformpressen | Trockenformpressen |

|---|---|---|

| Hauptanwendung | Prototyping, Komplexe Formen, Kleine Chargen | Massenproduktion, Einfache Formen |

| Automatisierungsgrad | Gering (Manuell) | Hoch (Vollautomatisch) |

| Werkzeugflexibilität | Hoch (Herausnehmbare Formen) | Gering (Feste, integrierte Form) |

| Produktionsgeschwindigkeit | Langsam | Schnell |

| Ideal für | Vielseitigkeit und Teilkomplexität | Hohes Volumen und Kosteneffizienz |

Sie sind unsicher, welche isostatische Pressmethode für die Materialien Ihres Labors die richtige ist? Die Experten von KINTEK können Ihnen helfen, Ihren Prozess zu optimieren. Ob Sie die Flexibilität des Nassformpressens für komplexe Prototypen oder die Effizienz von Trockenformsystemen für hohe Volumina benötigen, wir liefern die präzisen Laborgeräte und Verbrauchsmaterialien, um Ihre spezifischen Laboranforderungen zu erfüllen.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Lösungen Ihre Fertigungseffizienz und Teilequalität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

Andere fragen auch

- Warum ist eine kalte isostatische Presse vorteilhaft für Argyrodit-Sulfid-Festkörperbatterien? Optimale Verdichtung erreichen

- Wie groß ist der Markt für isostatische Pressverfahren? Eine Tiefenanalyse des über 1,2 Milliarden US-Dollar schweren Wegbereiters für die fortschrittliche Fertigung

- Welche Rolle spielt eine industrielle Hochdruck-Handschraubenpresse in einem HHIP-System? Präzise Verdichtung erreichen

- Was ist die Bedeutung der Kaltisostatischen Presse (CIP)? Optimierung der Herstellung von Lithium-gefüllten LLZO-Verbundanoden

- Wie leitet die mikrostrukturelle Charakterisierung von gaszerstäubten Pulvern die HIP-Behandlung? Optimierung der Materialintegrität

- Was ist das Verfahren des isostatischen Pressens? Gleichmäßige Dichte für komplexe Teile erreichen

- Was ist der Zweck der Verwendung einer Labor-Hydraulikpresse oder einer Kaltisostatischen Presse? Optimieren Sie Ihre Elektrolytqualität

- Was ist isostatisches Pressen? Erzielen Sie gleichmäßige Dichte und komplexe Formen