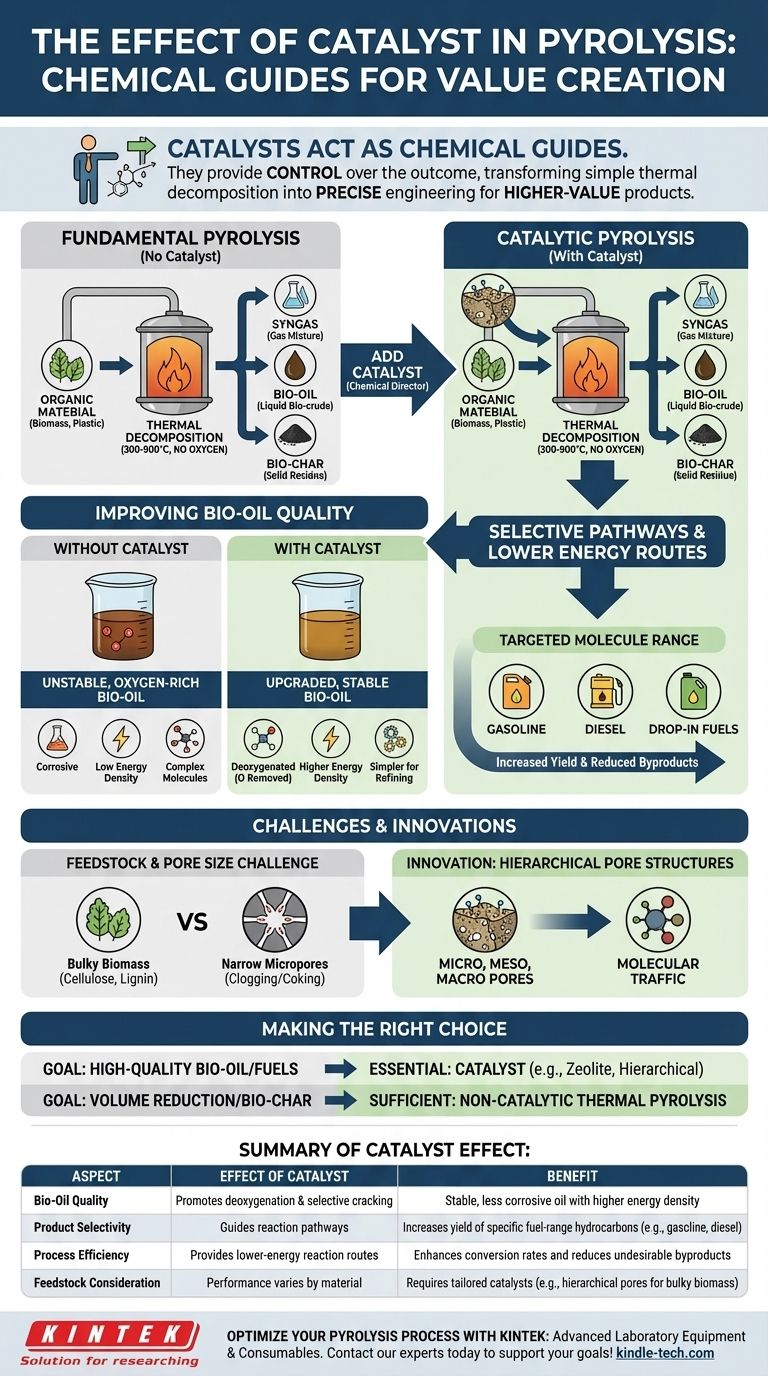

Kurz gesagt, Katalysatoren wirken als chemische Wegweiser im Pyrolyseprozess. Sie sind Substanzen, die hinzugefügt werden, um spezifische Reaktionen zu fördern und organische Materialien selektiv in wertvollere, qualitativ hochwertigere Produkte zu zerlegen. Während die Pyrolyse auch ohne Katalysator stattfinden kann, verbessert dessen Zugabe die Effizienz des Prozesses und, was am wichtigsten ist, die Qualität des resultierenden Kraftstoffs oder der chemischen Vorläufer.

Die Kernfunktion eines Katalysators bei der Pyrolyse besteht darin, die chemische Ausbeute zu steuern. Er verwandelt den Prozess von einer einfachen thermischen Zersetzung in eine präzisere Methode zur Herstellung eines höherwertigen flüssigen Produkts (Bio-Öl), das leichter zu Drop-in-Kraftstoffen aufgewertet werden kann.

Die grundlegende Rolle eines Katalysators

Um die Wirkung eines Katalysators zu verstehen, müssen wir zunächst den grundlegenden Pyrolyseprozess verstehen, den er modifiziert.

Definition der Pyrolyse: Thermische Zersetzung

Pyrolyse ist ein Prozess, bei dem organisches Material, wie Biomasse oder Kunststoff, in einer sauerstofffreien Umgebung auf hohe Temperaturen (typischerweise 300-900°C) erhitzt wird.

Diese Sauerstofffreiheit ist entscheidend. Sie stellt sicher, dass das Material nicht verbrennt, sondern sich stattdessen in eine Mischung aus Gasen (Synthesegas), Flüssigkeiten (Bio-Öl) und einem festen Rückstand (Biokohle) zersetzt.

Einführung des Katalysators: Ein chemischer Dirigent

Ein Katalysator lenkt die chemischen Wege während dieser Zersetzung. Er bietet einen alternativen, energieärmeren Weg für spezifische Reaktionen, um den Abbau großer organischer Polymere zu gewünschten kleineren Molekülen zu steuern.

Der Katalysator selbst wird bei der Reaktion nicht verbraucht, sondern bietet eine Oberfläche, auf der diese Umwandlungen effizienter stattfinden können.

Das Ziel: Verbesserung der Produktqualität

Der primäre Effekt der Verwendung eines Katalysators ist die Produktion eines höherwertigen Bio-Öls.

Dieses aufgewertete Öl enthält Moleküle, die denen in konventionellen Kohlenwasserstoffkraftstoffen ähnlicher sind. Dies vereinfacht den nachfolgenden Raffinationsprozess und macht ihn kostengünstiger.

Wie Katalysatoren Pyrolyseprodukte aufwerten

Katalysatoren erreichen diese Aufwertung, indem sie die chemische Zusammensetzung der Endprodukte auf verschiedene Weisen beeinflussen.

Steigerung des Bio-Öl-Wertes

Die katalytische Pyrolyse ist speziell darauf ausgelegt, die Ausbeute und Qualität des flüssigen Bio-Öls zu maximieren. Die durch den Katalysator geförderten Reaktionen beinhalten oft die Entfernung von Sauerstoff aus den Biomasse-Molekülen, ein entscheidender Schritt, der als Deoxygenierung bekannt ist.

Das resultierende Bio-Öl ist stabiler, hat eine höhere Energiedichte und ist weniger korrosiv als Öl, das ohne Katalysator hergestellt wird.

Erhöhung der Selektivität für Kraftstoffe

Durch die Lenkung der Reaktionswege können Katalysatoren selektiv Moleküle innerhalb eines bestimmten Größenbereichs produzieren, wie sie beispielsweise in Benzin oder Diesel vorkommen. Diese Selektivität reduziert die Menge unerwünschter Nebenprodukte und erhöht die Ausbeute an wertvollen "Drop-in"-Kraftstoffkomponenten.

Verständnis der Kompromisse und Einschränkungen

Obwohl hochgradig vorteilhaft, ist die katalytische Pyrolyse keine Universallösung. Die Wirksamkeit eines Katalysators hängt stark vom Ausgangsmaterial und den Prozessbedingungen ab.

Die Herausforderung des Rohstofftyps

Kommerzielle Katalysatoren, wie Zeolith-basierte oder Silizium-basierte Typen, funktionieren gut in petrochemischen Anwendungen, stehen aber bei Biomasse vor erheblichen Herausforderungen.

Die natürlichen Polymere in Biomasse (wie Zellulose und Lignin) sind viel voluminöser als die in Kunststoffen gefundenen Moleküle.

Das Problem der Katalysatorporengröße

Das Problem liegt in der physikalischen Struktur des Katalysators. Viele kommerzielle Katalysatoren haben sehr enge Mikroporen. Obwohl sie für kleine Moleküle wirksam sind, können diese Poren für die großen Polymere in Biomasse zu klein sein, um einzudringen.

Dies kann dazu führen, dass der Katalysator an seiner äußeren Oberfläche verstopft oder "verkokt", wodurch er schnell deaktiviert wird und seine positiven Effekte zum Erliegen kommen.

Der Einfluss der Prozessbedingungen

Die Katalysatorleistung ist auch an die gesamte Prozesseffizienz gebunden. Faktoren wie der Feuchtigkeitsgehalt des Ausgangsmaterials (idealerweise um 10%) und die Partikelgröße (oft unter 2 mm) sind entscheidend für eine schnelle Wärmeübertragung und optimale Wechselwirkung mit dem Katalysator.

Innovationen im Katalysatordesign

Um diese Einschränkungen zu überwinden, konzentriert sich die Forschung auf die Entwicklung von Katalysatoren mit einer mehrdimensionalen oder hierarchischen Porenstruktur. Durch die Konstruktion von Mikro-, Meso- und Makroporen können diese fortschrittlichen Katalysatoren den "molekularen Verkehr" großer Biomassekomponenten besser steuern und so den Zugang und die Effizienz verbessern.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, einen Katalysator zu verwenden – und welchen Typ – hängt vollständig von Ihrem Ausgangsmaterial und dem gewünschten Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf der Produktion von hochwertigem, aufwertbarem Bio-Öl liegt: Ein Katalysator ist unerlässlich, um Reaktionen auf wertvolle Kraftstoffvorläufer zu lenken und die Öl-Stabilität zu verbessern.

- Wenn Sie Kunststoffabfälle verarbeiten: Kommerziell erhältliche Zeolith-Katalysatoren können hochwirksam sein, um selektiv spezifische Kohlenwasserstoff-Kraftstoffbereiche zu produzieren.

- Wenn Ihr Ausgangsmaterial voluminöse Biomasse ist: Sie müssen fortschrittliche Katalysatoren mit hierarchischen Porenstrukturen in Betracht ziehen, um eine Deaktivierung zu vermeiden und größere Moleküle aufzunehmen.

- Wenn Ihr Ziel lediglich die Volumenreduzierung oder die Produktion von Biokohle ist: Ein nicht-katalytischer thermischer Pyrolyseprozess kann ausreichend und kostengünstiger sein.

Letztendlich verwandelt ein Katalysator die Pyrolyse von einem groben Zersetzungsprozess in ein präzises chemisches Fertigungswerkzeug.

Zusammenfassungstabelle:

| Aspekt | Wirkung des Katalysators | Vorteil |

|---|---|---|

| Bio-Öl-Qualität | Fördert Deoxygenierung und selektives Cracken | Produziert stabiles, weniger korrosives Öl mit höherer Energiedichte |

| Produktselektivität | Lenkt Reaktionswege | Erhöht die Ausbeute an spezifischen Kohlenwasserstoffen im Kraftstoffbereich (z.B. Benzin, Diesel) |

| Prozesseffizienz | Bietet energieärmere Reaktionswege | Verbessert die Umwandlungsraten und reduziert unerwünschte Nebenprodukte |

| Betrachtung des Ausgangsmaterials | Leistung variiert je nach Material (z.B. Kunststoffe vs. Biomasse) | Erfordert maßgeschneiderte Katalysatoren (z.B. hierarchische Poren für voluminöse Biomasse) |

Bereit, Ihren Pyrolyseprozess mit dem richtigen Katalysator zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Pyrolyseforschung und -entwicklung. Ob Sie mit Biomasse, Kunststoffen oder anderen Ausgangsmaterialien arbeiten, unser Fachwissen kann Ihnen helfen, die richtigen Werkzeuge auszuwählen, um hochwertigeres Bio-Öl zu erzielen und die Kraftstoffausbeute zu maximieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre katalytischen Pyrolyseziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

- Fortschrittliche technische Fein-Keramik Aluminiumoxid-Saggertiegel für Fein-Korund

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

Andere fragen auch

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung