Im Kern verwendet ein Pyrolysesystem einen spezialisierten, sauerstofffreien Reaktor, um Material thermisch zu zersetzen. Diese zentrale Einheit wird durch Hilfsausrüstung für die Rohstoffvorbereitung, Energiezufuhr und die Sammlung der resultierenden festen (Kohle), flüssigen (Bio-Öl) und gasförmigen (Synthesegas) Produkte unterstützt. Der spezifische Reaktortyp und die Unterstützungssysteme werden basierend auf dem zu verarbeitenden Material und dem gewünschten Ergebnis ausgewählt.

Das Herzstück jeder Pyrolyseanlage ist der Reaktor. Die große Vielfalt an Reaktorkonstruktionen existiert, weil es keine einzige beste Lösung gibt; die richtige Ausrüstung ist immer eine Funktion des spezifischen Rohstoffs und des primären Produkts, das Sie herstellen möchten.

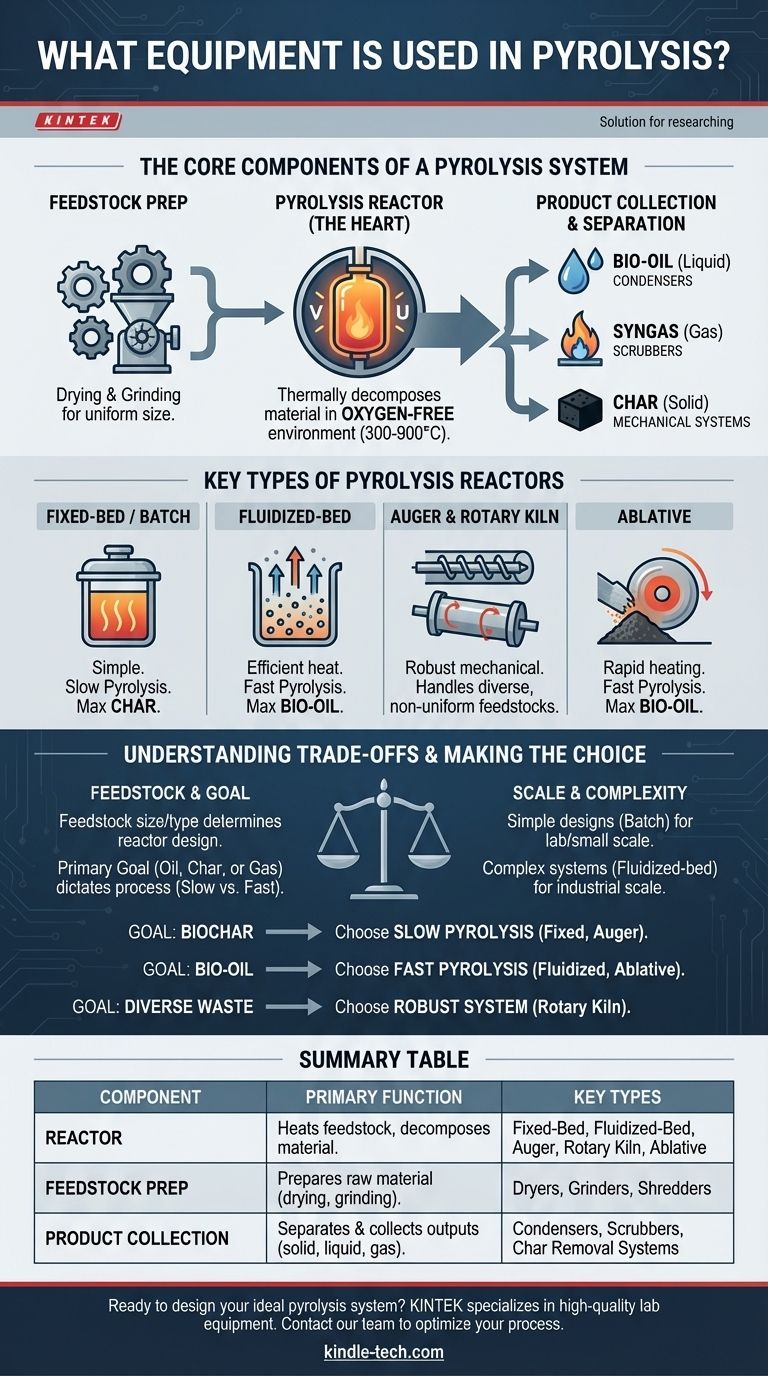

Die Kernkomponenten eines Pyrolysesystems

Eine komplette Pyrolyseanlage ist mehr als nur ein Reaktor. Es ist ein integriertes System, bei dem jede Komponente eine kritische Funktion in einem kontinuierlichen Prozess erfüllt.

Ausrüstung zur Rohstoffvorbereitung

Bevor das Rohmaterial, der Rohstoff, in den Reaktor gelangt, muss es vorbereitet werden. Dies beinhaltet oft Ausrüstung zum Trocknen, um den Feuchtigkeitsgehalt zu reduzieren, und zum Mahlen oder Zerkleinern, um eine für den Reaktortyp geeignete gleichmäßige Partikelgröße zu erreichen.

Der Pyrolyse-Reaktor

Dies ist das zentrale Gefäß, in dem die chemische Umwandlung stattfindet. Seine grundlegende Aufgabe ist es, den Rohstoff auf hohe Temperaturen (typischerweise 300-900°C) in vollständiger Abwesenheit von Sauerstoff zu erhitzen, wodurch eine Verbrennung verhindert und stattdessen das Material in kleinere Moleküle zerlegt wird.

Produktsammlung und -trennung

Während sich der Rohstoff zersetzt, entstehen eine Mischung aus heißen Gasen und Dämpfen sowie ein fester Rückstand.

- Kondensatoren werden verwendet, um den heißen Dampfstrom abzukühlen, wodurch die Bio-Öle verflüssigt und gesammelt werden.

- Wäscher oder Filter können verwendet werden, um die verbleibenden nicht kondensierbaren Gase (Synthesegas) zu reinigen.

- Mechanische Systeme wie Schneckenförderer oder Schleusen werden verwendet, um die heiße feste Kohle sicher aus dem Reaktor zu entfernen.

Wichtige Typen von Pyrolyse-Reaktoren

Die Wahl des Reaktors ist die kritischste Designentscheidung. Verschiedene Designs bieten einzigartige Methoden zum Erhitzen des Rohstoffs und zur Steuerung des Materialflusses, die jeweils für unterschiedliche Anwendungen geeignet sind.

Festbett- und Batch-Reaktoren

Dies sind einige der einfachsten Designs. Der Rohstoff wird in den Reaktor geladen, versiegelt und für eine festgelegte Dauer erhitzt. Dieser "langsame Pyrolyse"-Prozess ist hervorragend geeignet, um die Produktion von fester Biokohle zu maximieren.

Wirbelschichtreaktoren

In diesen Reaktoren werden feine Rohstoffpartikel durch ein heißes, aufwärts strömendes Gas suspendiert, wodurch ein "Wirbelbett" entsteht, das sich wie eine Flüssigkeit verhält. Dies sorgt für einen extrem effizienten Wärmeübergang, wodurch diese Reaktoren ideal für die schnelle Pyrolyse sind, um die Ausbeute an flüssigem Bio-Öl zu maximieren.

Schnecken- und Drehrohröfen

Dies sind mechanisch gerührte Systeme. Ein Schneckenreaktor verwendet eine große Schnecke, um Material durch ein beheiztes Rohr zu transportieren, während ein Drehrohrofen ein großer, rotierender, beheizter Zylinder ist. Ihre robuste mechanische Natur macht sie gut geeignet für die Verarbeitung einer Vielzahl von ungleichmäßigen oder anspruchsvollen Rohstoffen.

Ablative Pyrolyse-Reaktoren

Dies ist ein spezialisierteres Design für extrem schnelles Erhitzen. Der Rohstoff wird mit hohem Druck gegen eine heiße, sich schnell bewegende Oberfläche gepresst. Die resultierende Reibung "schmilzt" und verdampft das Material sofort, was es zu einer weiteren Methode für die schnelle Pyrolyse macht, die auf die Flüssigproduktion abzielt.

Die Kompromisse verstehen

Die Auswahl der richtigen Ausrüstung beinhaltet das Abwägen konkurrierender Prioritäten. Das ideale System für ein Ziel kann für ein anderes völlig falsch sein.

Rohstoff bestimmt das Design

Die physikalischen Eigenschaften Ihres Rohstoffs sind von größter Bedeutung. Feiner, trockener Sägemehl ist perfekt für einen Wirbelschichtreaktor, aber klebriger Kunststoffabfall oder sperrige Reifen würden ihn sofort zum Versagen bringen. Diese Materialien erfordern ein robusteres mechanisches System wie einen Drehrohrofen oder eine Schnecke.

Gewünschtes Produkt bestimmt den Prozess

Ihr primäres Ziel – Öl, Kohle oder Gas – bestimmt die erforderlichen Prozessbedingungen.

- Langsame Pyrolyse (z. B. in einem Batch-Reaktor) verwendet längere Verweilzeiten und niedrigere Temperaturen, um Kohle zu maximieren.

- Schnelle Pyrolyse (z. B. in einem Wirbelschichtreaktor) verwendet sehr kurze Verweilzeiten und moderate Temperaturen, um flüssiges Öl zu maximieren.

Maßstab und Komplexität

Ein einfacher Festbett- oder Batch-Reaktor kann für Laborforschung oder kleine Gemeinschaftsprojekte aufgrund seiner geringen Kosten und Einfachheit geeignet sein. Die großtechnische industrielle Produktion erfordert jedoch die Effizienz und den kontinuierlichen Betrieb komplexerer und kostspieligerer Systeme wie Wirbelschicht- oder Zirkulationswirbelschichtreaktoren.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich beginnt der Prozess der Geräteauswahl mit Ihrem Endziel.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Biokohle liegt: Ein langsamer Pyrolyseprozess mit einem einfacheren Design wie einem Festbett-, Trommel- oder Schneckenreaktor ist Ihr direkter Weg.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von flüssigem Bio-Öl liegt: Sie müssen einen schnellen Pyrolyse-Reaktor verwenden, wie ein Wirbelschicht- oder Ablativsystem, das sehr hohe Heizraten erreichen kann.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung vielfältiger oder schwieriger Abfallströme liegt: Ein mechanisch robustes System wie ein Drehrohrofen bietet die größte Rohstoffflexibilität.

Die Abstimmung der Technologie auf den Rohstoff und das gewünschte Ergebnis ist das Grundprinzip eines erfolgreichen Pyrolysesystemdesigns.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion | Wichtige Typen |

|---|---|---|

| Reaktor | Erhitzt Rohmaterial in sauerstofffreier Umgebung zur Zersetzung des Materials. | Festbett, Wirbelschicht, Schnecke, Drehrohrofen, Ablativ |

| Rohstoffvorbereitung | Bereitet Rohmaterial für die Verarbeitung vor (Trocknen, Mahlen/Zerkleinern). | Trockner, Mühlen, Zerkleinerer |

| Produktsammlung | Trennung und Sammlung der festen, flüssigen und gasförmigen Ausgaben. | Kondensatoren, Wäscher, Systeme zur Kohleentfernung |

Bereit, Ihr ideales Pyrolysesystem zu entwerfen? Die richtige Ausrüstung ist entscheidend, um Ihr gewünschtes Ergebnis zu erzielen, sei es Biokohle, Bio-Öl oder Synthesegas. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien für die Pyrolyseforschung und -entwicklung. Unsere Experten können Ihnen helfen, den perfekten Reaktor und die benötigten Zusatzkomponenten für Ihren spezifischen Rohstoff und Ihre Prozessziele auszuwählen. Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und Ihren Pyrolyseprozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall