Im Grunde genommen ist die Abscheidungsrate ein kritischer Kontrollparameter, der die grundlegende physikalische Struktur einer dünnen Schicht direkt beeinflusst. Eine höhere Abscheidungsrate führt im Allgemeinen zu einer ungeordneteren und potenziell poröseren Schicht, während eine niedrigere Rate die Bildung einer dichteren, gleichmäßigeren und oft kristallineren Struktur ermöglicht, indem den Atomen mehr Zeit gegeben wird, sich an idealen Positionen niederzulassen.

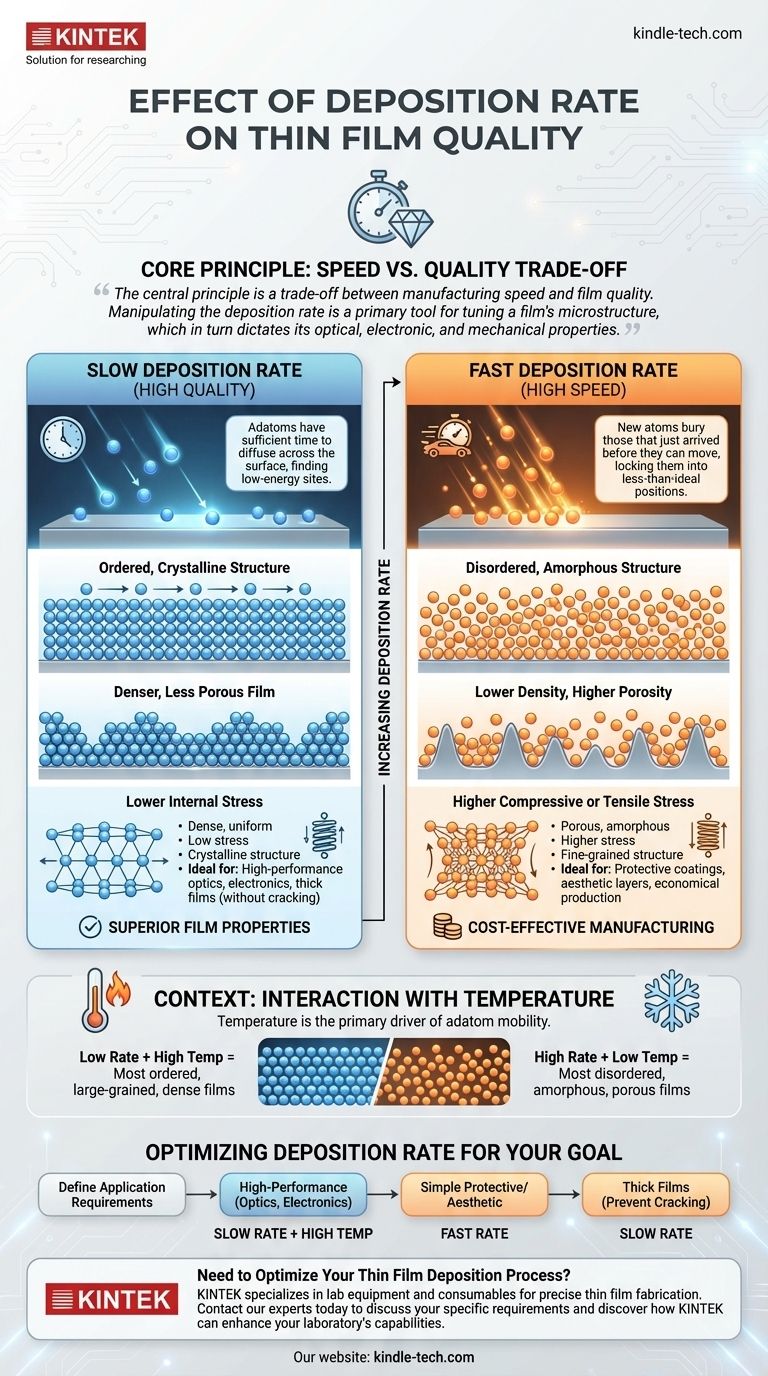

Das zentrale Prinzip ist ein Kompromiss zwischen Herstellungsgeschwindigkeit und Schichtqualität. Die Steuerung der Abscheidungsrate ist ein primäres Werkzeug zur Abstimmung der Mikrostruktur einer Schicht, die wiederum ihre optischen, elektronischen und mechanischen Eigenschaften bestimmt.

Der grundlegende Kompromiss: Zeit vs. Energie

Die Auswirkung der Abscheidungsrate lässt sich am besten als ein Wettbewerb zwischen der Ankunftszeit neuer Atome und der Zeit verstehen, die bereits auf der Oberfläche vorhandene Atome zur Bewegung haben. Diese Mobilität ist der Schlüssel zur Bildung einer hochwertigen Schicht.

Wie die Abscheidungsrate die Mikrostruktur steuert

Eine langsame Abscheidungsrate gibt ankommenden Atomen (Adatomen) genügend Zeit, über die Substratoberfläche zu diffundieren. Dies ermöglicht es ihnen, Stellen mit niedriger Energie zu finden, was zu einer geordneteren, kristallineren und stabileren Kornstruktur führt.

Umgekehrt bombardiert eine hohe Abscheidungsrate die Oberfläche schnell. Neue Atome begraben diejenigen, die gerade angekommen sind, bevor sie die Chance haben, sich zu bewegen, und sperren sie in weniger als idealen Positionen ein. Dies neigt dazu, eine ungeordnetere, amorphe oder feinkörnige Schichtstruktur zu erzeugen.

Auswirkung auf Schichtdichte und Porosität

Eine langsame Abscheidung ermöglicht es den Atomen, mikroskopische Täler und Hohlräume auf der Oberfläche aufzufüllen, was zu einer dichteren, weniger porösen Schicht führt. Dies ist entscheidend für Anwendungen, die Barriereeigenschaften oder spezifische optische und elektronische Leistungen erfordern.

Eine schnelle Abscheidung kann einen „Abschattungseffekt“ verursachen, bei dem Spitzen auf der wachsenden Schicht verhindern, dass ankommende Atome die Täler erreichen. Dieser Prozess schließt Hohlräume in der Schicht ein, was zu einer geringeren Dichte und höheren Porosität führt.

Die Rolle bei der inneren Schichtspannung

Die Art und Weise, wie Atome angeordnet sind, bestimmt die innere Spannung der Schicht. Eine hohe Abscheidungsrate kann Atome in energetisch ungünstigen Positionen einschließen, was die Druck- oder Zugspannung in der Schicht erhöht.

Langsamere Abscheidungsraten führen oft zu Schichten mit geringerer innerer Spannung, da die Atomstruktur näher an ihrem Gleichgewichtszustand liegt. Die Kontrolle der Spannung ist unerlässlich, um Rissbildung oder Ablösung der Schicht vom Substrat zu verhindern.

Abscheidungsrate im Kontext anderer Variablen

Die Abscheidungsrate agiert nicht isoliert. Ihre Wirkung wird durch andere kritische Prozessparameter verstärkt oder gemildert, wie durch die Bedeutung der Abscheidungstechnik, der Temperatur und der Materialien angedeutet.

Wechselwirkung mit der Substrattemperatur

Die Temperatur ist der primäre Treiber der Adatom-Mobilität. Eine höhere Substrattemperatur verleiht den Atomen mehr Energie zur Bewegung, was eine hohe Abscheidungsrate ausgleichen kann.

- Niedrige Rate + Hohe Temperatur: Erzeugt die geordnetsten, großkörnigsten und dichtesten Schichten.

- Hohe Rate + Niedrige Temperatur: Erzeugt die ungeordnetsten, amorphen und potenziell porösen Schichten.

Der Einfluss von Substrat- und Target-Material

Die Eigenschaften der Substratoberfläche und des abgeschiedenen Materials selbst spielen eine bedeutende Rolle. Einige Materialien bilden von Natur aus leichter geordnete Strukturen als andere.

Die Wechselwirkung zwischen den abgeschiedenen Atomen und dem Substrat beeinflusst das anfängliche Schichtwachstum, und die Abscheidungsrate bestimmt, wie sich diese anfängliche Struktur über die Dicke der Schicht ausbreitet.

Verständnis der praktischen Kompromisse

Die Wahl der richtigen Abscheidungsrate ist ein Balanceakt zwischen den gewünschten Schichteigenschaften und den Fertigungsrealitäten.

Geschwindigkeit vs. Qualität

Der offensichtlichste Kompromiss besteht zwischen Durchsatz und Qualität. Eine höhere Abscheidungsrate bedeutet schnellere Produktion und geringere Kosten pro Teil. Dies kann jedoch auf Kosten der Leistung und Haltbarkeit der Schicht gehen.

Risiko einer schlechten Stöchiometrie

Bei reaktiven Abscheidungsprozessen (z. B. Abscheidung eines Nitrids oder Oxids) muss die Abscheidungsrate mit dem Fluss des reaktiven Gases abgeglichen werden. Wenn die Abscheidungsrate zu hoch ist, reagiert das Material möglicherweise nicht vollständig, was zu einer Schicht mit falscher chemischer Zusammensetzung (Stöchiometrie) führt.

Prozesskontrolle und Stabilität

Extrem hohe Abscheidungsraten können manchmal zu Prozessinstabilität führen, wie z. B. Überhitzung des Quellmaterials oder Schwierigkeiten bei der Aufrechterhaltung einer gleichmäßigen Abscheidungswolke. Langsamere, besser kontrollierte Raten sind für hochpräzise Anwendungen wie Optik und Elektronik oft besser reproduzierbar.

Optimierung der Abscheidungsrate für Ihr Ziel

Die ideale Abscheidungsrate wird vollständig durch die Anwendungsanforderungen für die fertige Schicht definiert.

- Wenn Ihr Hauptaugenmerk auf hochleistungsfähiger Optik oder Elektronik liegt: Sie benötigen wahrscheinlich eine langsamere Abscheidungsrate, möglicherweise kombiniert mit erhöhten Substrattemperaturen, um eine dichte, stabile und hochgleichmäßige Schicht zu erreichen.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Schutz- oder Dekorationsbeschichtung liegt: Eine höhere Abscheidungsrate ist oft akzeptabel und wirtschaftlicher, da geringfügige Schwankungen in Dichte oder Mikrostruktur die Leistung möglicherweise nicht beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung dicker Schichten ohne Rissbildung liegt: Eine langsamere Rate wird im Allgemeinen bevorzugt, um den Aufbau innerer Spannungen, die zu mechanischem Versagen führen können, zu minimieren.

Letztendlich ist die Steuerung der Abscheidungsrate Ihr primärer Hebel zur Kontrolle des physikalischen Bauplans der dünnen Schicht auf atomarer Ebene.

Zusammenfassungstabelle:

| Abscheidungsrate | Typische Schichteigenschaften | Schlüsselanwendungen |

|---|---|---|

| Niedrige Rate | Dicht, gleichmäßig, geringe Spannung, kristallin | Hochleistungsoptik, Elektronik |

| Hohe Rate | Porös, amorph, höhere Spannung, feinkörnig | Schutzbeschichtungen, dekorative Schichten |

Möchten Sie Ihren Prozess zur Abscheidung dünner Schichten optimieren?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die präzise Herstellung dünner Schichten. Ob Sie hochleistungsfähige optische Beschichtungen oder langlebige Schutzschichten entwickeln, unsere Expertise und Lösungen können Ihnen helfen, die ideale Mikrostruktur und die gewünschten Eigenschaften für Ihre Anwendung zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden