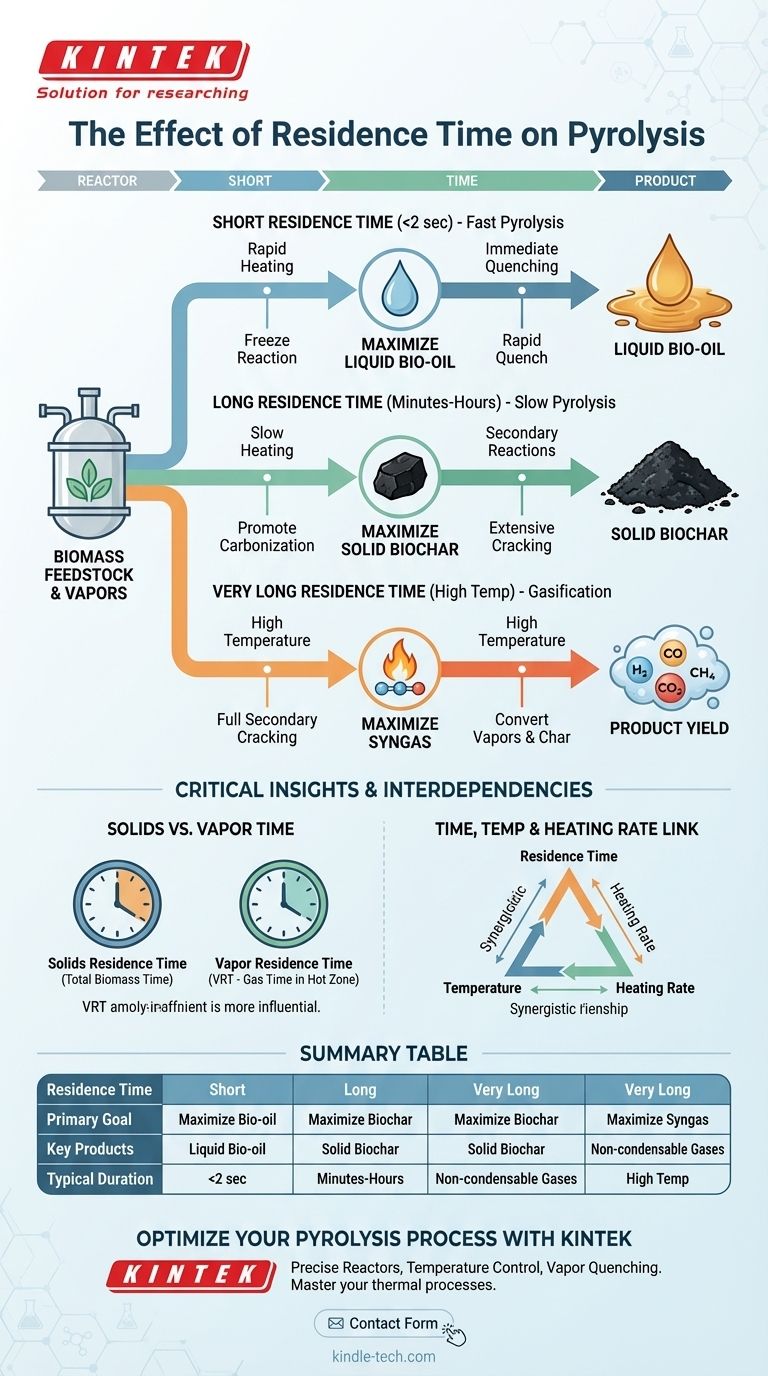

Im Kern ist die Verweilzeit der primäre Hebel zur Steuerung der Pyrolyse-Produktverteilung. Sie bestimmt, wie lange das Rohmaterial und die daraus resultierenden Dämpfe im Reaktor hohen Temperaturen ausgesetzt sind. Kurz gesagt, kürzere Verweilzeiten begünstigen die Produktion von flüssigem Bioöl, während längere Verweilzeiten die Ausbeute an fester Biokohle und Synthesegas erhöhen, indem sie Sekundärreaktionen ermöglichen.

Die entscheidende Erkenntnis ist, dass die Verweilzeit bestimmt, ob Sie die anfänglichen Zersetzungsprodukte einfangen oder ihnen erlauben, sich weiter umzuwandeln. Eine kurze Zeit "friert" die Reaktion ein, um wertvolle flüssige Dämpfe zu erzeugen, während eine lange Zeit das sekundäre Cracken dieser Dämpfe zu Gas und eine weitere Karbonisierung des festen Materials fördert.

Die grundlegende Rolle der Zeit bei der Pyrolyse

Pyrolyse ist ein Prozess der thermischen Zersetzung in Abwesenheit von Sauerstoff. Während die Temperatur die Bühne für die Reaktion bereitet, steuert die Verweilzeit die Leistung und lenkt den Prozess auf bestimmte Endprodukte.

Definition der Verweilzeit

Die Verweilzeit bezieht sich auf die Dauer, die eine Substanz in der beheizten Reaktionszone verbringt. Es ist entscheidend, zwischen zwei Arten zu unterscheiden:

- Verweilzeit der Feststoffe: Die Gesamtzeit, die die feste Biomasse im Reaktor verbleibt.

- Verweilzeit der Dämpfe (VRT): Die Zeit, die die gasförmigen Dämpfe, die aus den sich zersetzenden Feststoffen freigesetzt werden, in der heißen Zone verbleiben, bevor sie abgekühlt oder entfernt werden.

Diese Unterscheidung ist entscheidend, da die VRT oft der einflussreichere Parameter für die Bestimmung der endgültigen Produktpalette ist.

Primär- vs. Sekundärreaktionen

Der Effekt der Verweilzeit lässt sich am besten als Wahl zwischen zwei Reaktionsstufen verstehen.

- Primäre Zersetzung: Der anfängliche Abbau von Biomasse zu fester Kohle, primären Dämpfen (den Vorläufern von Bioöl) und einigen nicht kondensierbaren Gasen.

- Sekundärreaktionen: Wenn die primären Dämpfe bei hohen Temperaturen gehalten werden (d.h. lange Dampfverweilzeit), werden sie "cracken", d.h. in kleinere, leichtere Gasmoleküle (H₂, CO, CO₂, CH₄) zerfallen und auch mehr Kohlenstoff auf dem vorhandenen festen Koks ablagern.

Wie die Verweilzeit die Produktausbeuten bestimmt

Durch Manipulation der Verweilzeit können Sie gezielt eine Reihe von Reaktionswegen gegenüber einer anderen begünstigen und die Ausgabe an Ihr spezifisches Ziel anpassen.

Schnelle Pyrolyse: Maximierung von Bioöl

Dieser Prozess ist durch extrem kurze Dampfverweilzeiten gekennzeichnet, typischerweise weniger als 2 Sekunden.

Ziel ist es, die Biomasse schnell zu erhitzen, um Dämpfe zu erzeugen und diese dann sofort abzukühlen (abzuschrecken). Dieses schnelle Abkühlen kondensiert die Dämpfe zu flüssigem Bioöl, bevor sie die Möglichkeit haben, sekundäres Cracken zu durchlaufen.

Langsame Pyrolyse: Maximierung von Biokohle

Dieser Prozess verwendet sehr lange Verweilzeiten der Feststoffe, oft im Bereich von vielen Minuten bis zu mehreren Stunden.

Die langsame Heizrate und die lange Dauer ermöglichen umfangreiche Sekundärreaktionen. Dämpfe haben ausreichend Zeit, um zu cracken oder auf die feste Matrix zu rekondensieren, wodurch die Karbonisierung des festen Materials maximiert und eine hohe Ausbeute an stabiler Biokohle erzielt wird.

Vergasung: Ein Weg zu Synthesegas

Obwohl technisch ein anderer Prozess, zeigt die Vergasung das extreme Ende des Verweilzeitspektrums. Durch die Verwendung von sehr langen Dampfverweilzeiten bei hohen Temperaturen ist das Ziel, das sekundäre Cracken vollständig zu fördern und fast alle Dämpfe und Kohle in nicht kondensierbares Synthesegas umzuwandeln.

Verständnis der Kompromisse und Abhängigkeiten

Die Verweilzeit agiert nicht im Vakuum. Ihre Wirkung ist eng mit anderen kritischen Prozessparametern verbunden.

Der Zusammenhang zwischen Zeit und Temperatur

Temperatur und Verweilzeit haben eine synergetische Beziehung. Eine höhere Temperatur beschleunigt die Reaktionsraten, was bedeutet, dass sekundäres Cracken über eine viel kürzere Verweilzeit stattfinden kann. Umgekehrt ist, um einen hohen Karbonisierungsgrad (Biokohle) bei niedrigerer Temperatur zu erreichen, eine viel längere Verweilzeit erforderlich.

Der Einfluss der Heizrate

Die Heizrate ist die Geschwindigkeit, mit der die Biomasse auf die Reaktionstemperatur gebracht wird.

- Hohe Heizraten werden mit kurzen Verweilzeiten bei der schnellen Pyrolyse kombiniert, um schnell Dämpfe zu erzeugen und die Kohlebildung zu minimieren.

- Niedrige Heizraten werden mit langen Verweilzeiten bei der langsamen Pyrolyse kombiniert, um das Material allmählich zu zersetzen und die Kohle zu maximieren.

Auswirkungen des Reaktordesigns

Das physikalische Design eines Pyrolyse-Reaktors ist ein direktes Abbild der beabsichtigten Verweilzeit.

- Wirbelschicht- und ablative Reaktoren sind so konstruiert, dass Material und Dämpfe sehr schnell durch die heiße Zone bewegt werden, was sie ideal für die kurzen Verweilzeiten der schnellen Pyrolyse macht.

- Schnecken-, Drehrohr- und Festbettreaktoren sind für langsame Bewegung und lange Verweildauer ausgelegt, was sie für die langsame Pyrolyse und Biokohleproduktion geeignet macht.

Optimierung der Verweilzeit für Ihr Ziel

Die Wahl der richtigen Verweilzeit ist eine strategische Entscheidung, die vollständig auf Ihrem gewünschten Ergebnis basiert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von flüssigem Bioöl für Biokraftstoffe liegt: Sie müssen extrem kurze Dampfverweilzeiten (<2 Sekunden) in Kombination mit hohen Heizraten und schnellem Abschrecken der Dämpfe priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion von hochwertiger, stabiler Biokohle zur Bodenverbesserung oder Kohlenstoffsequestrierung liegt: Sie müssen lange Verweilzeiten der Feststoffe (Minuten bis Stunden) mit langsamen Heizraten implementieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas für Energie liegt: Sie sollten längere Dampfverweilzeiten bei höheren Temperaturen verwenden, um das sekundäre Cracken von Teeren und Dämpfen in permanente Gase gezielt zu fördern.

Letztendlich bedeutet die Beherrschung der Verweilzeit die Beherrschung der Kontrolle über das endgültige chemische Schicksal Ihres Rohmaterials.

Zusammenfassungstabelle:

| Verweilzeit | Primäres Ziel | Schlüsselprodukte | Typische Dauer |

|---|---|---|---|

| Kurz (<2 Sek.) | Bioöl maximieren | Flüssiges Bioöl | Schnelle Pyrolyse |

| Lang (Minuten-Stunden) | Biokohle maximieren | Feste Biokohle | Langsame Pyrolyse |

| Sehr lang (Hohe Temp.) | Synthesegas maximieren | Nicht kondensierbare Gase | Vergasung |

Bereit, Ihren Pyrolyseprozess zu optimieren?

Das Verständnis der Verweilzeit ist nur der erste Schritt. Um eine präzise Kontrolle über Ihre Produktausbeuten zu erreichen – ob Sie Bioöl, Biokohle oder Synthesegas anstreben – benötigen Sie zuverlässige, leistungsstarke Laborgeräte.

KINTEK ist spezialisiert auf die Lieferung präziser Pyrolyse-Reaktoren, Temperaturregelsysteme und Dampf-Quench-Einheiten, auf die sich Labore verlassen, um ihre thermischen Prozesse zu meistern. Unsere Geräte sind darauf ausgelegt, die exakten Heizraten und Verweilzeiten zu liefern, die für Ihre spezifischen Forschungs- oder Produktionsziele erforderlich sind.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie die Lösungen von KINTEK Ihnen helfen können, Ihre Pyrolyseergebnisse zu optimieren und Ihre Forschung voranzutreiben.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Welche Ausrüstungsanforderungen gibt es für das Beladen von Platin (Pt) auf Verbundträger? Präzises Rühren für hohe Dispersion

- Wie wird ein Hochtemperatur-Kalzinierungsofen in der BZY20-Sol-Gel-Methode verwendet? Erzielung reiner kubischer Perowskitphasen

- Was sind die Haupttypen von Biomasseumwandlungsprozessen? Entdecken Sie den besten Weg für Ihren Energiebedarf

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten