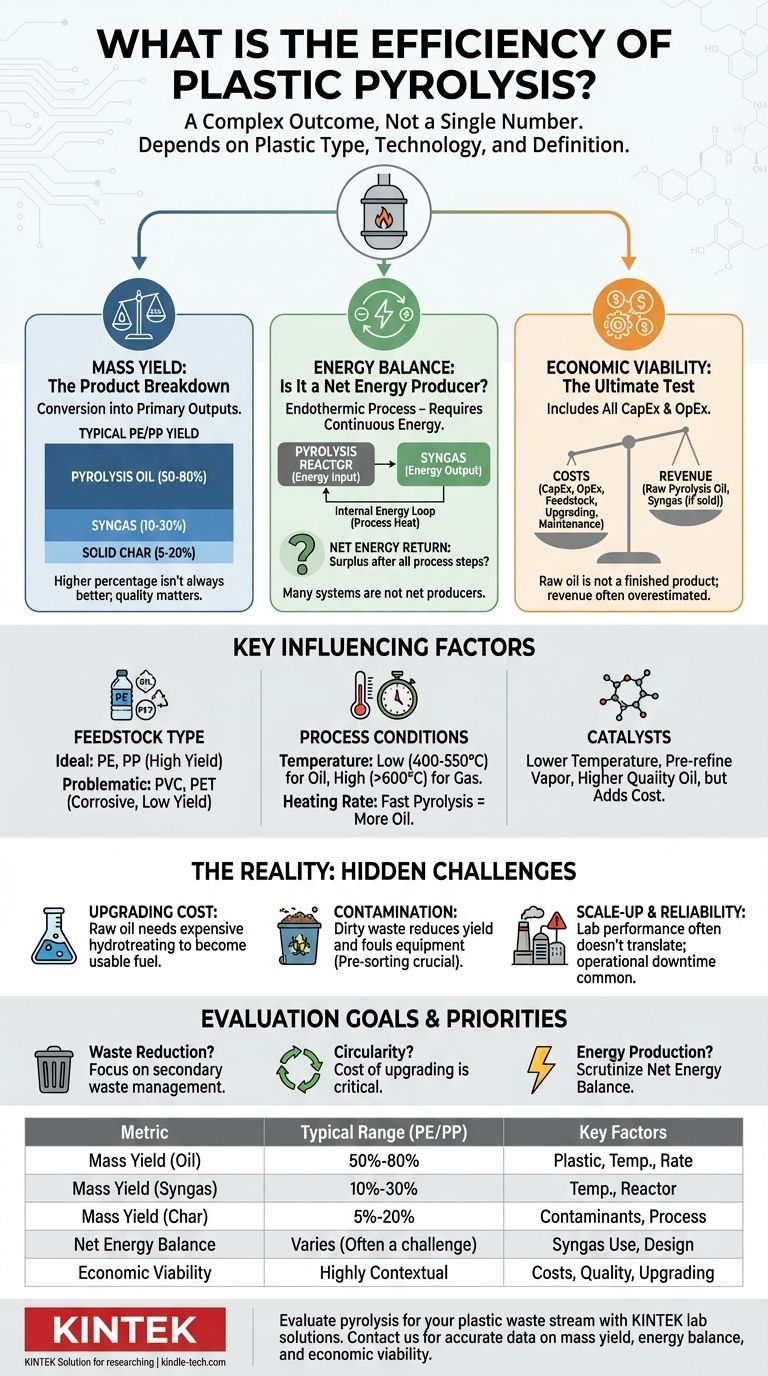

Die Effizienz der Kunststoffpyrolyse ist keine einzelne Zahl, sondern ein komplexes Ergebnis, das von der Art des verwendeten Kunststoffs, der spezifischen Technologie und der Definition von "Effizienz" selbst abhängt. Bei einem relativ reinen Strom von Polyolefinen (wie PE und PP) kann die Massenausbeute an flüssigem Pyrolyseöl zwischen 50 % und über 80 % liegen. Diese einzelne Metrik kann jedoch stark irreführend sein, wenn man den Energiebedarf für den Betrieb des Prozesses und die Qualität der Endprodukte nicht berücksichtigt.

Die wahre Effizienz der Pyrolyse muss über drei verschiedene Dimensionen bewertet werden: die Massenausbeute der gewünschten Produkte, die Nettoenergiebilanz des gesamten Prozesses und die letztendliche wirtschaftliche Rentabilität, die stark von den Kosten für die Veredelung des Rohprodukts abhängt. Die alleinige Konzentration auf die Flüssigkeitsausbeute ist eine häufige und entscheidende Vereinfachung.

"Effizienz" entschlüsseln: Drei entscheidende Metriken

Um einen Pyrolysebetrieb richtig zu bewerten, müssen Sie über einen einzelnen Prozentsatz hinausgehen und seine Leistung aus mehreren Perspektiven analysieren. Jede Metrik erzählt einen Teil einer größeren Geschichte.

Massenausbeute: Die Produktaufschlüsselung

Die am häufigsten zitierte Metrik ist die Umwandlung von Kunststoff-Einsatzmaterial in seine drei Hauptprodukte: flüssiges Öl, nicht kondensierbares Gas und fester Koks. Das Verhältnis zwischen diesen ist stark von den Prozessbedingungen abhängig.

Für gängige Kunststoffe wie Polyethylen (PE) und Polypropylen (PP) könnte eine typische Massenbilanz wie folgt aussehen:

- Pyrolyseöl: 50-80%

- Nicht kondensierbares Gas (Syngas): 10-30%

- Fester Koks: 5-20%

Diese Aufschlüsselung offenbart die erste Effizienzschicht. Ein Prozess, der 80 % Öl produziert, ist nicht unbedingt besser als einer, der 60 % produziert, wenn letzterer ein qualitativ hochwertigeres, wertvolleres Produkt liefert.

Energiebilanz: Ist der Prozess ein Nettoenergieerzeuger?

Die Pyrolyse ist ein endothermer Prozess; sie erfordert einen erheblichen und kontinuierlichen Energieeintrag, um die Polymerketten aufzubrechen. Ein wirklich effizientes System muss mehr Energie aus seinen Produkten erzeugen, als es verbraucht.

Das produzierte nicht kondensierbare Gas wird fast immer vor Ort verbrannt, um die für den Betrieb des Reaktors benötigte Wärme zu liefern. Ein effektives Design nutzt diesen internen Energiekreislauf, um den Bedarf an externen Brennstoffquellen wie Erdgas zu minimieren oder zu eliminieren. Eine entscheidende Frage ist die nach dem Nettoenergieertrag: Produziert das System nach Berücksichtigung von Zerkleinerung des Einsatzmaterials, Trocknung, Reaktorheizung und Produktverarbeitung einen Energieüberschuss? Viele tun dies nicht.

Wirtschaftliche Rentabilität: Der ultimative Test

Die wirtschaftliche Effizienz ist der letzte Gradmesser für den Erfolg. Diese Berechnung muss alle Investitionsausgaben (CapEx) und Betriebsausgaben (OpEx) umfassen.

Zu den Hauptkosten gehören die Beschaffung und Aufbereitung des Einsatzmaterials, der Energieverbrauch (falls nicht autark), der Katalysatorwechsel, Wartung, Arbeitskosten und die Entsorgung von Rückständen. Entscheidend ist, dass die Einnahmenseite oft überschätzt wird, da das Rohpyrolyseöl kein fertiges Produkt ist.

Schlüsselfaktoren, die die Pyrolyseleistung bestimmen

Die Effizienz einer Pyrolyseanlage ist nicht statisch. Sie ist ein dynamisches Ergebnis, das von mehreren kritischen Variablen gesteuert wird.

Das Einsatzmaterialproblem: Nicht alle Kunststoffe sind gleich

Die Art des als Einsatzmaterial verwendeten Kunststoffabfalls ist der wichtigste Faktor.

- Ideale Einsatzmaterialien: Polyolefine wie PE (Polyethylen) und PP (Polypropylen) sind ideal und liefern die höchste Menge an flüssigem Öl.

- Problematische Einsatzmaterialien: Kunststoffe wie PVC (Polyvinylchlorid) setzen Chlor frei, das hochkorrosive Salzsäure bildet und die Ausrüstung beschädigt. PET (Polyethylenterephthalat) ist ebenfalls eine Herausforderung, da es tendenziell mehr feste Rückstände und weniger Öl produziert.

Gemischter kommunaler Kunststoffabfall ist die größte Herausforderung, da Verunreinigungen und inkompatible Kunststoffarten die Ausbeuten reduzieren und die Ausrüstung verschmutzen.

Prozessbedingungen: Temperatur und Geschwindigkeit sind wichtig

Betreiber können den Prozess abstimmen, um verschiedene Ausgaben zu erzielen.

- Temperatur: Niedrigere Temperaturen (um 400-550°C) begünstigen die Bildung längerer Kohlenwasserstoffketten und maximieren die Ausbeute an flüssigem Öl. Höhere Temperaturen (>600°C) spalten die Moleküle weiter auf und erhöhen die Gasausbeute.

- Heizrate: Schnelle Pyrolyse, bei der der Kunststoff sehr schnell erhitzt wird, maximiert die Produktion von flüssigem Öl, indem die Zeit für sekundäre Crackreaktionen minimiert wird. Langsame Pyrolyse führt zu einem höheren Anteil an festem Koks.

Die Rolle von Katalysatoren: Qualitätsverbesserung zu einem Preis

Die katalytische Pyrolyse führt einen Katalysator in den Reaktor ein, um die chemischen Reaktionen zu beeinflussen. Katalysatoren können die erforderliche Prozesstemperatur senken und so Energie sparen.

Noch wichtiger ist, dass sie den Dampf "vorraffinieren" können, was zu einem Öl höherer Qualität mit Eigenschaften führt, die näher an konventionellen Kraftstoffen liegen. Dieser Vorteil geht zu Lasten des Katalysators selbst, was den Betrieb komplexer und teurer macht.

Die Kompromisse verstehen: Die Realität der Pyrolyse

Hochrangige Effizienzansprüche verschleiern oft erhebliche betriebliche Herausforderungen und versteckte Kosten.

Die "versteckten Kosten" der Produktveredelung

Rohes Pyrolyseöl ist kein direkter Ersatz für Rohöl oder Diesel. Es ist eine komplexe Mischung aus Kohlenwasserstoffen, die oft sauer, instabil und verunreinigt ist.

Dieses "synthetische Rohöl" erfordert eine erhebliche und kostspielige Veredelung – wie die Hydrobehandlung zur Entfernung von Schwefel und anderen Elementen –, bevor es als Raffinerie-Einsatzmaterial oder Kraftstoff verwendet werden kann. Dieser Veredelungsschritt ist einer der größten und am häufigsten übersehenen Kostenpunkte in der gesamten Prozesskette.

Die Herausforderung der Kontamination

Echter Kunststoffabfall ist nicht sauber. Lebensmittelreste, Papieretiketten, Schmutz und andere nicht-plastische Materialien verwandeln sich in Asche und Koks, was die Ölausbeute mindert und die Endprodukte verunreinigt.

Effektive und kostspielige Vorsortier- und Reinigungssysteme sind für einen stabilen, hocheffizienten Betrieb unerlässlich.

Skalierung und Betriebssicherheit

Die im Labor erreichte Leistung lässt sich oft nicht auf den industriellen Maßstab übertragen. Die Steuerung des Wärmeübergangs in einem großen Reaktor, die Verhinderung von Verstopfungen durch schmelzenden Kunststoff und die Sicherstellung eines gleichmäßigen Materialflusses sind große technische Hürden.

Viele kommerzielle Pyrolyseanlagen hatten mit Ausfallzeiten und Betriebssicherheit zu kämpfen, was ihre gesamte wirtschaftliche Effizienz erheblich beeinträchtigt.

Anwendung auf Ihre Bewertung

Bei der Bewertung eines Pyrolyseprojekts bestimmt Ihr Ziel, welche Effizienzmetrik Sie priorisieren sollten.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Abfallvolumens liegt: Die Pyrolyse ist effektiv, aber Sie müssen die Bewirtschaftung sekundärer Abfallströme wie Koks und Prozesswasser berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Kreislaufwirtschaft (Kunststoff-zu-Kunststoff) liegt: Die Kosten und die Komplexität der Veredelung des Öls zu polymergerechtem Einsatzmaterial sind der wichtigste Faktor, der untersucht werden muss.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung liegt: Prüfen Sie die Nettoenergiebilanz des gesamten Systems, von der Aufbereitung des Einsatzmaterials bis zur Endproduktnutzung, um zu bestätigen, dass es ein Nettoenergieerzeuger ist.

Eine gründliche, vielschichtige Effizienzanalyse ist der einzige Weg, um eine praktikable chemische Recyclinglösung von einer kostspieligen Sackgasse zu unterscheiden.

Zusammenfassungstabelle:

| Metrik | Typischer Bereich für Polyolefine (PE/PP) | Wichtige Einflussfaktoren |

|---|---|---|

| Massenausbeute (Flüssigöl) | 50% - 80% | Kunststofftyp, Temperatur, Heizrate |

| Massenausbeute (Syngas) | 10% - 30% | Temperatur, Reaktordesign |

| Massenausbeute (Fester Koks) | 5% - 20% | Verunreinigungen des Einsatzmaterials, Prozessbedingungen |

| Nettoenergiebilanz | Variiert (Oft eine Herausforderung) | Nutzung von Syngas für Prozesswärme, Systemdesign |

| Wirtschaftliche Rentabilität | Stark kontextabhängig | Kosten des Einsatzmaterials, Ölqualität, Veredelungskosten |

Bereit, die Pyrolyse für Ihren Kunststoffabfallstrom zu bewerten?

Das Verständnis der wahren Effizienz der Pyrolyse ist komplex, aber Sie müssen es nicht alleine bewältigen. KINTEK ist spezialisiert auf die Bereitstellung robuster Laborausrüstung und Verbrauchsmaterialien zur Unterstützung Ihrer Pyrolyseforschung, Prozessentwicklung und Qualitätskontrolle.

Ob Sie Einsatzmaterial analysieren, Prozessbedingungen optimieren oder Pyrolyseöl charakterisieren, unsere Lösungen helfen Ihnen, genaue Daten zu sammeln, um fundierte Entscheidungen über Massenausbeute, Energiebilanz und wirtschaftliche Rentabilität zu treffen.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie KINTEK die spezifischen Anforderungen Ihres Labors bei der Weiterentwicklung der Kunststoffpyrolysetechnologie unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

Andere fragen auch

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte