Die Definition der „Effizienz“ der Pyrolyse ist komplex, da es sich nicht um eine einzige, universelle Zahl handelt. Die Effizienz des Prozesses hängt vollständig von drei Faktoren ab: der Art des verarbeiteten organischen Abfalls (dem Ausgangsmaterial), der verwendeten spezifischen Pyrolysetechnologie und dem gewünschten Endprodukt, das Sie erzeugen möchten, wie z. B. Biokraftstoffe oder zurückgewonnene Chemikalien.

Das wahre Maß für die Pyrolyseeffizienz ist keine einzelne Zahl. Es ist eine strategische Balance zwischen Energieumwandlung, Rückgewinnung wertvoller Materialien und Abfallreduzierung, wobei die optimale Methode vollständig vom spezifischen Ziel und dem Eingangsmaterial abhängt.

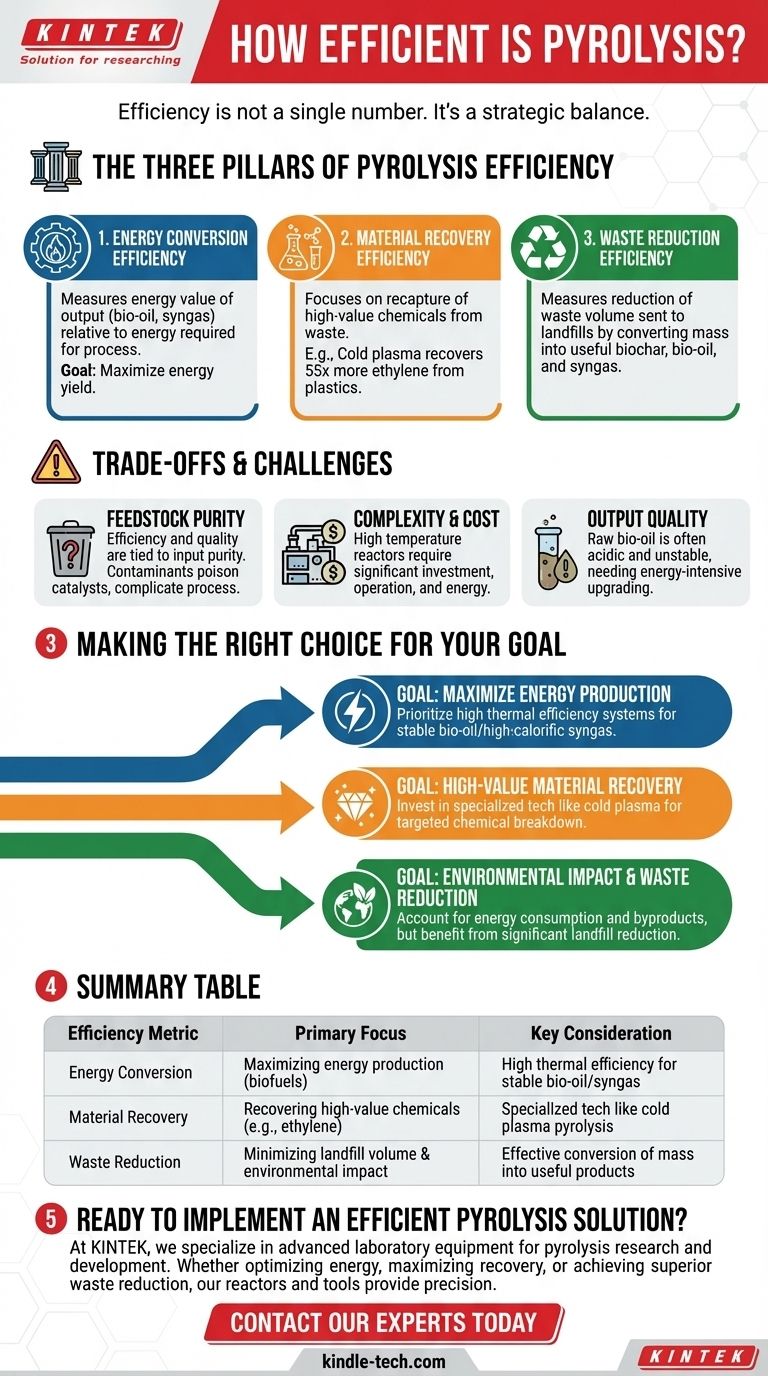

Die drei Säulen der Pyrolyseeffizienz

Um die Wirksamkeit der Pyrolyse zu verstehen, müssen wir sie anhand von drei verschiedenen Metriken bewerten. Ein Prozess, der in einem Bereich hervorragend ist, kann in einem anderen nur durchschnittlich sein.

1. Energieumwandlungseffizienz

Dies ist die häufigste Interpretation von Effizienz. Sie misst den Energiewert der Ausgangsprodukte (wie Bioöl und Synthesegas) im Verhältnis zur Energie, die für den Pyrolyseprozess selbst benötigt wird.

Ein System mit hoher Energieeffizienz produziert Biokraftstoffe, die deutlich mehr Energie enthalten, als für das Erhitzen des Ausgangsmaterials und den Betrieb der Anlage verbraucht wurde.

2. Materialrückgewinnungseffizienz

Diese Metrik konzentriert sich auf die Ausbeute spezifischer, hochwertiger Produkte, die aus dem Abfallstrom zurückgewonnen werden. Es geht weniger um Energie und mehr um die Rückgewinnung wertvoller Moleküle.

Spezialisierte Techniken können beispielsweise die Rückgewinnung bestimmter Chemikalien dramatisch steigern. Kaltplasmapyrolyse ist eine hochwirksame Methode, die 55-mal mehr Ethylen aus Kunststoffabfällen zurückgewinnen kann als die herkömmliche thermische Pyrolyse.

Dies verdeutlicht, wie ein Prozess für ein spezifisches, gezieltes Ziel, wie die Herstellung chemischer Bausteine anstelle von Kraftstoff, äußerst effizient sein kann.

3. Abfallreduzierungseffizienz

Dies ist eine Umweltmetrik, die misst, wie effektiv die Pyrolyse das Volumen des auf Deponien entsorgten Abfalls reduziert.

Aus dieser Perspektive sind nahezu alle Pyrolysesysteme hochwirksam. Sie wandeln den Großteil der Masse eines organischen Materials in nützliche Feststoffe (Biochar), Flüssigkeiten (Bioöl) und Gase (Synthesegas) um und minimieren so den endgültigen Entsorgungsaufwand.

Verständnis der Kompromisse und Herausforderungen

Obwohl vielversprechend, ist die Pyrolyse keine perfekte Lösung. Eine objektive Bewertung erfordert die Anerkennung ihrer betrieblichen Komplexitäten.

Die Reinheit des Ausgangsmaterials ist entscheidend

Die Effizienz und Qualität des Outputs hängen direkt von der Reinheit des Eingangsmaterials ab. Kontaminierte Abfallströme können Katalysatoren vergiften, den Wert des Bioöls mindern und den gesamten Prozess verkomplizieren.

Prozesskomplexität und Kosten

Pyrolyseöfen sind hochentwickelte Industriesysteme, die erhebliche Investitionen und qualifizierte Bediener erfordern. Die zur Erreichung und Aufrechterhaltung hoher Temperaturen erforderliche Energie ist ein wesentlicher Betriebskostenfaktor, der die Gesamteffizienz beeinflusst.

Ausgangsqualität und Aufbereitung

Der Rohoutput, insbesondere Bioöl, ist oft sauer, instabil und erfordert eine weitere Verarbeitung (Aufbereitung), bevor es direkt als Ersatz für fossile Brennstoffe verwendet werden kann. Dieser zusätzliche Schritt verbraucht mehr Energie und verursacht Kosten, was die Nettoeffizienz des gesamten Kraftstoffproduktionszyklus beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Der „beste“ Pyrolyseansatz wird durch Ihr primäres Ziel definiert. Sie müssen die Technologie auf Ihr spezifisches Endziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieproduktion liegt: Priorisieren Sie Systeme mit hoher thermischer Effizienz, die darauf ausgelegt sind, aus Biomasse ein stabiles Bioöl oder ein Synthesegas mit hohem Brennwert zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Rückgewinnung hochwertiger Materialien liegt: Investieren Sie in spezialisierte Technologien wie die Kaltplasmapyrolyse, die darauf ausgelegt sind, spezifische Ausgangsmaterialien wie Kunststoffe in wertvolle chemische Komponenten zu zerlegen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Umweltauswirkungen und der Abfallmenge liegt: Fast jedes Pyrolysesystem bietet einen erheblichen Vorteil gegenüber der Deponierung, aber Sie müssen dennoch den Energieverbrauch und das Nebenproduktmanagement des Prozesses berücksichtigen.

Letztendlich geht es bei der effizienten Pyrolyse nicht darum, die eine beste Methode zu finden, sondern darum, die Technologie präzise auf das beabsichtigte Ergebnis abzustimmen.

Zusammenfassungstabelle:

| Effizienzmetrik | Primärer Fokus | Wesentliche Überlegung |

|---|---|---|

| Energieumwandlung | Maximierung der Energieproduktion (Biokraftstoffe) | Hohe thermische Effizienz für stabiles Bioöl/Synthesegas |

| Materialrückgewinnung | Rückgewinnung hochwertiger Chemikalien (z. B. Ethylen) | Spezialisierte Technologie wie Kaltplasmapyrolyse |

| Abfallreduzierung | Minimierung des Deponierungsvolumens & der Umweltauswirkungen | Effektive Umwandlung von Masse in nützliche Produkte |

Bereit für die Implementierung einer effizienten Pyrolyselösung, die auf Ihre spezifischen Ziele zugeschnitten ist? Bei KINTEK sind wir auf fortschrittliche Laborgeräte für die Pyrolyse-Forschung und -Entwicklung spezialisiert. Ob Ihr Fokus auf der Optimierung der Energieumwandlung, der Maximierung der Materialrückgewinnung oder der Erzielung einer überlegenen Abfallreduzierung liegt – unsere Reaktoren und Analysewerkzeuge bieten die Präzision und Zuverlässigkeit, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Ihre Pyrolyseprojekte unterstützen und Ihnen helfen kann, die optimale Effizienz zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen zur Aktivkohleregeneration

Andere fragen auch

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit