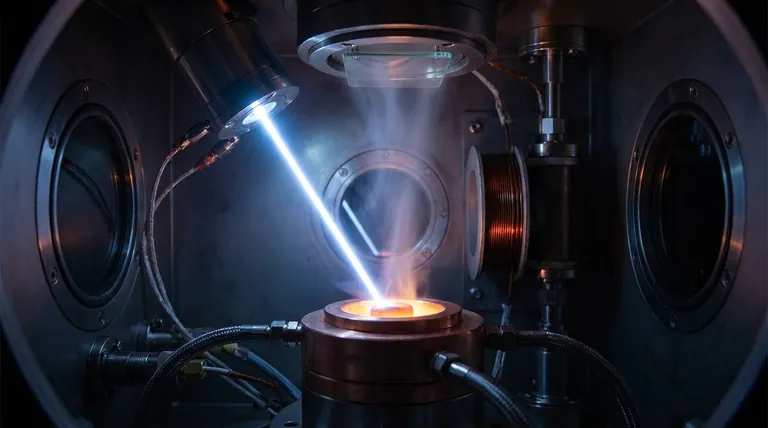

Die Elektronenstrahl-Thermische Verdampfung ist ein physikalisches Abscheideverfahren (PVD), bei dem ein fokussierter, energiereicher Elektronenstrahl in einem Vakuum verwendet wird, um ein Quellmaterial zu verdampfen. Dieser Dampf wandert dann zu einer kühleren Oberfläche, dem Substrat, und kondensiert dort, wodurch ein außergewöhnlich dünner und reiner Film entsteht. Die intensive, lokalisierte Erhitzung ermöglicht die Verdampfung von Materialien mit sehr hohen Schmelzpunkten, die mit anderen Methoden nicht zugänglich sind.

Im Kern ist die Elektronenstrahlverdampfung eine Methode zur Umwandlung der kinetischen Energie beschleunigter Elektronen in intensive thermische Energie. Dieser Prozess bietet eine präzise Kontrolle zur Herstellung hochreiner Beschichtungen im Nanometerbereich aus einer breiten Palette von Materialien.

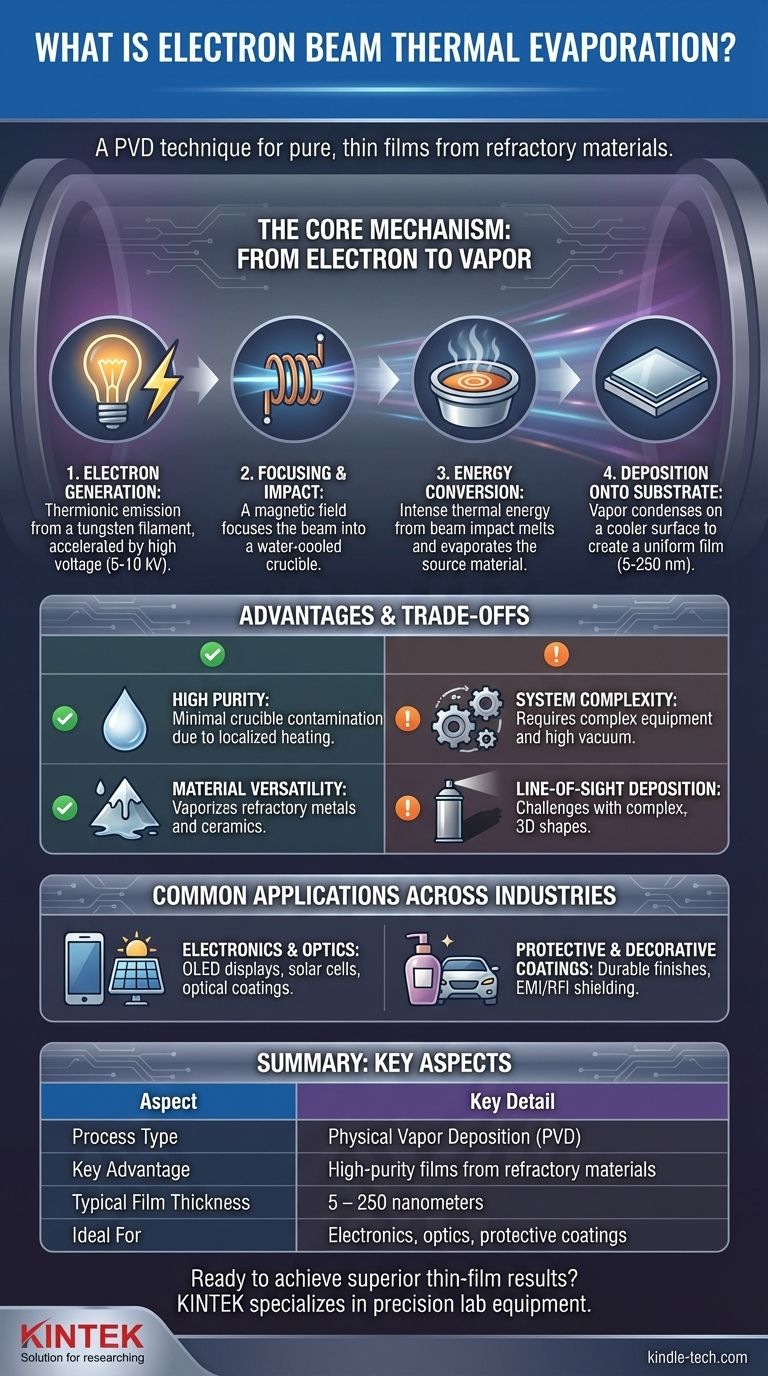

Der Kernmechanismus: Vom Elektron zum Dampf

Die Elektronenstrahlverdampfung ist ein mehrstufiger Prozess, der vollständig in einer Hochvakuumkammer stattfindet. Diese VakUum-Umgebung ist entscheidend, da sie sicherstellt, dass die verdampften Partikel ohne Kollision mit Luftmolekülen oder Verunreinigungen zum Substrat gelangen können.

Erzeugung des Elektronenstrahls

Der Prozess beginnt mit einem Wolframdraht, der durch einen starken elektrischen Strom erhitzt wird. Diese intensive Hitze bewirkt die thermionische Emission, die Freisetzung von Elektronen von der Oberfläche des Filaments. Anschließend wird eine hohe Spannung, typischerweise zwischen 5 und 10 Kilovolt (kV), angelegt, um diese freien Elektronen in Richtung des Quellmaterials zu beschleunigen.

Fokussierung und Auftreffen

Ein Magnetfeld wird verwendet, um die beschleunigten Elektronen präzise zu einem schmalen Strahl zu fokussieren. Dieser Strahl wird nach unten auf ein wasserkühltes Kupfertiegel gerichtet, das das abzuscheidende Material, oft als Target oder Quelle bezeichnet, enthält.

Die Energieumwandlung

Wenn der energiereiche Elektronenstrahl auf das Target-Material trifft, wird seine kinetische Energie augenblicklich in intensive thermische Energie umgewandelt. Diese schnelle und konzentrierte Erhitzung führt dazu, dass das Quellmaterial schmilzt und dann verdampft (oder sublimiert, wenn es direkt vom festen in den gasförmigen Zustand übergeht).

Abscheidung auf dem Substrat

Das verdampfte Material wandert in gasförmiger Phase vom Tiegel nach oben. Es erreicht schließlich das strategisch über der Quelle positionierte Substrat und kondensiert dort. Dieser Kondensationsprozess baut einen dünnen, gleichmäßigen und hochreinen Film auf der Oberfläche des Substrats auf, typischerweise zwischen 5 und 250 Nanometer dick.

Verständnis der Vorteile und Kompromisse

Obwohl diese Technik leistungsstark ist, weist sie spezifische Eigenschaften auf, die sie für bestimmte Anwendungen ideal und für andere weniger geeignet machen. Das Verständnis dieser Faktoren ist der Schlüssel zur Nutzung ihres vollen Potenzials.

Der Vorteil der hohen Reinheit

Da der Elektronenstrahl nur die Oberfläche des Quellmaterials erhitzt, bleibt der Tiegel dank seines Wasserkühlsystems kühl. Dies verhindert das Schmelzen oder Entgasen des Tiegels, was die Kontamination erheblich reduziert und zu Filmen von sehr hoher Reinheit führt.

Der Vorteil der Materialvielfalt

Die immense Energiedichte des Elektronenstrahls kann praktisch jedes Material schmelzen und verdampfen, einschließlich feuerfester Metalle und Keramiken mit extrem hohen Schmelzpunkten (z. B. Wolfram, Tantal, Titandioxid). Diese Fähigkeit ist ein signifikanter Vorteil gegenüber einfacheren thermischen Methoden.

Die Berücksichtigung der Systemkomplexität

Die erforderliche Ausrüstung – einschließlich eines Hochspannungsnetzteils, magnetischer Fokussierspulen, einer Elektronenkanone und eines Hochvakuumsystems – ist von Natur aus komplexer und kostspieliger als einfachere Abscheidungstechniken wie die resistive thermische Verdampfung.

Die Einschränkung der Sichtlinienabscheidung

Ähnlich wie bei einer Sprühdose bewegt sich der Dampf in einer geraden Linie von der Quelle zum Substrat. Diese „Sichtlinien“-Charakteristik bedeutet, dass sie sich hervorragend zum Beschichten ebener Flächen eignet, aber Schwierigkeiten haben kann, komplexe dreidimensionale Objekte mit schattierten Bereichen gleichmäßig zu beschichten.

Häufige Anwendungen in verschiedenen Branchen

Die einzigartigen Fähigkeiten der E-Beam-Verdampfung machen sie zu einem grundlegenden Prozess bei der Herstellung vieler fortschrittlicher Produkte.

Elektronik und Optik

Die Technik wird häufig zur Herstellung von Dünnschichtbauelementen wie OLED-Displays und Solarzellen eingesetzt. Sie ist auch unerlässlich für die Herstellung von Hochleistungs-Optikbeschichtungen, wie z. B. Lichtreflektoren für Autoscheinwerfer, medizinische Instrumente und Luft- und Raumfahrtkomponenten.

Schutz- und Dekorationsbeschichtungen

Die E-Beam-Verdampfung wird zum Auftragen langlebiger und ästhetisch ansprechender Oberflächen auf Konsumgüter wie kosmetische Verschlüsse und Sportartikel verwendet. Sie wird auch zur Abscheidung leitfähiger Schichten für die EMI/RFI-Abschirmung eingesetzt, die empfindliche Elektronik vor elektromagnetischen Störungen schützt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Abscheideverfahrens hängt vollständig von den Materialanforderungen und dem gewünschten Ergebnis der Schicht ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Schichten oder feuerfesten Materialien liegt: Die E-Beam-Verdampfung ist aufgrund ihrer direkten, intensiven Erhitzung, die Tiegelkontamination vermeidet, die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung präziser optischer Schichten oder elektronischer Schaltkreise liegt: Die Kontrolle über die Abscheiderate und Materialreinheit, die diese Methode bietet, ist entscheidend für die Erzielung hoher Leistungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einfacher Formen mit niedrigschmelzenden Materialien liegt: Ein weniger komplexes Verfahren wie die resistive thermische Verdampfung könnte eine kostengünstigere Lösung sein.

Letztendlich bietet die Elektronenstrahlverdampfung eine unvergleichliche Kontrolle und Vielseitigkeit für die Herstellung fortschrittlicher Dünnschichtbeschichtungen aus einer riesigen Bibliothek von Materialien.

Zusammenfassungstabelle:

| Aspekt | Wesentliches Detail |

|---|---|

| Prozesstyp | Physikalisches Abscheideverfahren (PVD) |

| Hauptvorteil | Hochreine Schichten aus feuerfesten Materialien |

| Typische Schichtdicke | 5 - 250 Nanometer |

| Ideal für | Elektronik, Optik, Schutzbeschichtungen |

Bereit, überlegene Dünnschicht-Ergebnisse für Ihr Labor zu erzielen? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für fortschrittliche Abscheidungstechniken wie die Elektronenstrahlverdampfung. Unsere Lösungen helfen Laboren, die mit Elektronik, Optik und Hochleistungsbeschichtungen arbeiten, außergewöhnliche Reinheit und Kontrolle zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Anwendungsanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

Andere fragen auch

- Was ist thermisches Verdampfen im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung