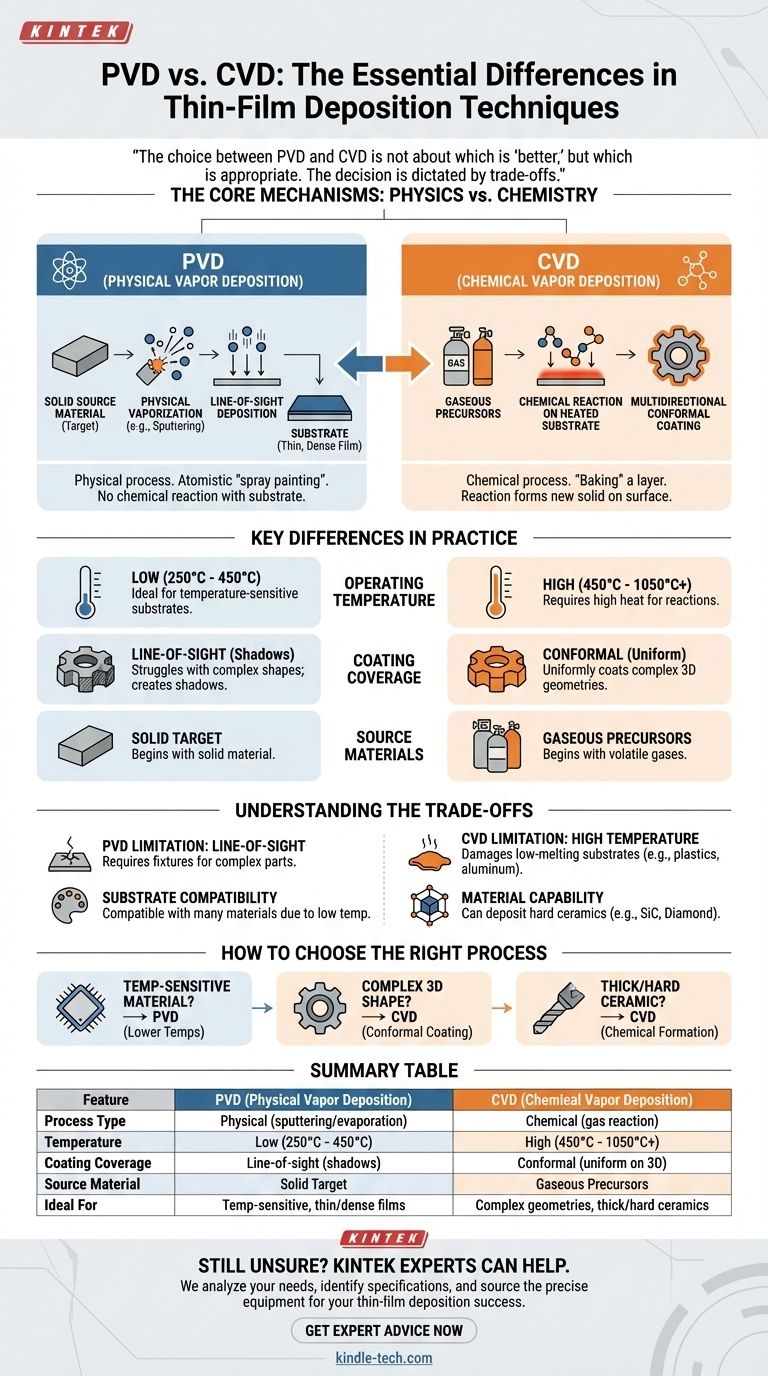

Der grundlegende Unterschied zwischen PVD und CVD liegt im Zustand des Materials und der Art der Abscheidung. Die physikalische Gasphasenabscheidung (PVD) ist ein physikalischer Prozess, der ein festes Material in einen Dampf umwandelt, der dann auf einem Substrat kondensiert. Im Gegensatz dazu ist die chemische Gasphasenabscheidung (CVD) ein chemischer Prozess, bei dem Vorläufergase auf einer erhitzten Substratoberfläche reagieren, um einen neuen, festen Film zu bilden.

Die Wahl zwischen PVD und CVD hängt nicht davon ab, welche Methode "besser" ist, sondern welche angemessen ist. Die Entscheidung wird durch die Kompromisse zwischen Betriebstemperatur, der Geometrie des zu beschichtenden Teils und den spezifischen Eigenschaften des endgültigen Films bestimmt.

Die Kernmechanismen: Physik vs. Chemie

Um die richtige Methode auszuwählen, müssen Sie zunächst verstehen, wie jeder Prozess auf einer grundlegenden Ebene funktioniert. Einer ist ein Prozess der physikalischen Transformation, während der andere auf der Schaffung von etwas Neuem durch chemische Reaktion beruht.

Wie PVD funktioniert (Ein physikalischer Prozess)

PVD ist im Wesentlichen ein hochtechnologischer "Spritzlackier"-Prozess, der Atome verwendet. Er beginnt mit einem festen Ausgangsmaterial, oft als Target bezeichnet.

Dieses feste Target wird in einer Vakuumkammer mit Energie (wie einem Ionenstrahl) beschossen, wodurch Atome oder Moleküle von seiner Oberfläche ausgestoßen werden.

Dieses verdampfte Material bewegt sich dann in einer geraden Linie – einem "Sichtlinienpfad" – und kondensiert auf dem kühleren Substrat, wodurch ein dünner, fester Film entsteht. Es findet keine chemische Reaktion mit dem Substrat selbst statt.

Wie CVD funktioniert (Ein chemischer Prozess)

CVD ist eher wie das Backen einer Schicht auf eine Oberfläche. Es beginnt mit einem oder mehreren flüchtigen Vorläufergasen, die in eine Reaktionskammer eingeleitet werden.

Das Substrat in der Kammer wird auf eine hohe Temperatur erhitzt, die die Energie liefert, die für die Auslösung einer chemischen Reaktion zwischen den Gasen erforderlich ist.

Diese Reaktion führt dazu, dass sich ein neues, nichtflüchtiges festes Material bildet und auf dem erhitzten Substrat abscheidet. Da die Abscheidung aus der Gasphase erfolgt, ist sie multidirektional und beschichtet alle exponierten Oberflächen gleichmäßig.

Praktische Hauptunterschiede

Die Unterschiede in ihren Kernmechanismen führen zu signifikanten praktischen Unterschieden in Temperatur, der resultierenden Beschichtung und den beteiligten Materialien.

Betriebstemperatur

Dies ist oft der wichtigste Entscheidungsfaktor. PVD arbeitet bei relativ niedrigen Temperaturen, typischerweise zwischen 250°C und 450°C.

CVD hingegen erfordert viel höhere Temperaturen, um die notwendigen chemischen Reaktionen anzutreiben, normalerweise im Bereich von 450°C bis über 1050°C.

Beschichtungseigenschaften und Abdeckung

Die Sichtliniennatur von PVD erzeugt außergewöhnlich dünne, glatte und dichte Beschichtungen. Es hat jedoch Schwierigkeiten, komplexe Innenflächen oder die Unterseiten von Objekten gleichmäßig zu beschichten.

Der gasbasierte, multidirektionale Prozess von CVD bietet eine hoch konforme Beschichtung, was bedeutet, dass er komplexe Formen, scharfe Kanten und interne Geometrien gleichmäßig abdeckt. Diese Filme können viel dicker gemacht werden, können aber rauer sein als PVD-Beschichtungen.

Ausgangsmaterialien

Der Ausgangspunkt für jeden Prozess ist grundlegend anders. PVD beginnt immer mit einem festen Target des Materials, das Sie abscheiden möchten.

CVD beginnt mit gasförmigen Vorläufermolekülen. Diese Gase enthalten die Elemente, die reagieren und sich verbinden, um das endgültige gewünschte Beschichtungsmaterial auf dem Substrat zu bilden.

Die Kompromisse verstehen

Keine der beiden Technologien ist eine Universallösung. Das Verständnis ihrer inhärenten Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Die Temperaturbegrenzung von CVD

Die für CVD erforderliche hohe Hitze ist ihre größte Einschränkung. Sie macht den Prozess ungeeignet für Substrate mit niedrigen Schmelzpunkten oder solche, die durch thermische Belastung beschädigt werden könnten, wie Kunststoffe, Aluminiumlegierungen oder vergütete Stähle.

Die "Sichtlinien"-Begrenzung von PVD

Der Hauptnachteil von PVD ist seine Unfähigkeit, komplexe, dreidimensionale Teile gleichmäßig zu beschichten. Bereiche, die nicht im direkten Pfad der Dampfquelle liegen, erhalten wenig bis keine Beschichtung, was einen "Schatteneffekt" erzeugt. Dies erfordert oft komplexe Vorrichtungen, um Teile während der Abscheidung zu rotieren.

Substrat- und Materialkompatibilität

Die Wahl des Substrats schränkt die Verwendung von CVD stark ein. PVD ist mit seinen niedrigeren Temperaturen mit einer viel größeren Auswahl an Substratmaterialien kompatibel. Umgekehrt kann CVD bestimmte Materialien (wie Diamant oder Siliziumkarbid) abscheiden, die mit PVD extrem schwierig oder unmöglich herzustellen sind.

So wählen Sie den richtigen Prozess aus

Um eine endgültige Wahl zu treffen, bewerten Sie Ihre primären technischen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: PVD ist die klare Wahl aufgrund seiner deutlich niedrigeren Prozesstemperaturen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer gleichmäßigen Beschichtung auf einer komplexen 3D-Form liegt: CVD ist aufgrund seiner konformen, gasbasierten Abscheidung überlegen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer extrem harten, dicken oder spezifischen Keramikbeschichtung (wie SiC) liegt: CVD ist oft die einzig praktikable Technologie, vorausgesetzt, Ihr Substrat hält der Hitze stand.

Durch das Verständnis dieser Kernprinzipien können Sie die Abscheidungstechnologie auswählen, die perfekt zu Ihrem Material, Ihrer Geometrie und Ihren Leistungszielen passt.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalisch (Sputtern/Verdampfung) | Chemisch (Gasreaktion) |

| Temperatur | Niedrig (250°C - 450°C) | Hoch (450°C - 1050°C+) |

| Beschichtungsabdeckung | Sichtlinie (schattiert komplexe Formen) | Konform (gleichmäßig auf 3D-Teilen) |

| Ausgangsmaterial | Festes Target | Gasförmige Vorläufer |

| Ideal für | Temperaturempfindliche Substrate, dünne/dichte Filme | Komplexe Geometrien, dicke/harte Keramikbeschichtungen |

Immer noch unsicher, welcher Beschichtungsprozess für Ihre Anwendung der richtige ist?

Die Wahl zwischen PVD und CVD ist entscheidend für die Erzielung der gewünschten Leistung, Haltbarkeit und Qualität Ihrer Laborgeräte oder Komponenten. KINTEK ist spezialisiert auf die Bereitstellung der richtigen Laborausrüstung und Verbrauchsmaterialien, um Ihre spezifischen Anforderungen an die Dünnschichtabscheidung zu erfüllen.

Unsere Experten können Ihnen helfen:

- Ihr Substratmaterial und Ihre Geometrie zu analysieren, um den optimalen Prozess zu bestimmen.

- Die Beschichtungsspezifikationen zu identifizieren, die für den Erfolg Ihrer Anwendung erforderlich sind.

- Die präzise Ausrüstung und Materialien zu beschaffen, die Sie für zuverlässige, wiederholbare Ergebnisse benötigen.

Lassen Sie nicht zu, dass die falsche Wahl Ihr Projekt gefährdet. Kontaktieren Sie noch heute unser technisches Team für eine persönliche Beratung und stellen Sie sicher, dass Ihr Abscheidungsprozess ein Erfolg wird.

Holen Sie sich jetzt Expertenrat

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Sind alle im Labor gezüchteten Diamanten CVD? Die zwei Hauptmethoden verstehen

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was sind die Herausforderungen bei Kohlenstoffnanoröhren? Überwindung von Produktions- und Integrationshürden

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung