In der Halbleiterfertigung ist die Filmdeposition der grundlegende Prozess, bei dem eine dünne, hochkontrollierte Materialschicht auf einen Siliziumwafer aufgebracht wird. Dies ist nicht nur eine Beschichtung; es ist ein Konstruktionsprozess auf atomarer Ebene, der die funktionalen Schichten eines Mikrochips aufbaut. Die beiden Hauptmethoden hierfür sind die chemische Gasphasenabscheidung (CVD) und die physikalische Gasphasenabscheidung (PVD).

Die Kernherausforderung bei der Filmdeposition besteht darin, ein Ausgangsmaterial in einen Dampf umzuwandeln, es zu transportieren und es auf der Oberfläche eines Wafers kondensieren oder reagieren zu lassen, um eine perfekt gleichmäßige und reine feste Schicht zu bilden. Die Wahl zwischen chemischen Methoden (CVD) und physikalischen Methoden (PVD) hängt vollständig von dem spezifischen Material ab, das abgeschieden wird, und seiner Rolle in der endgültigen integrierten Schaltung ab.

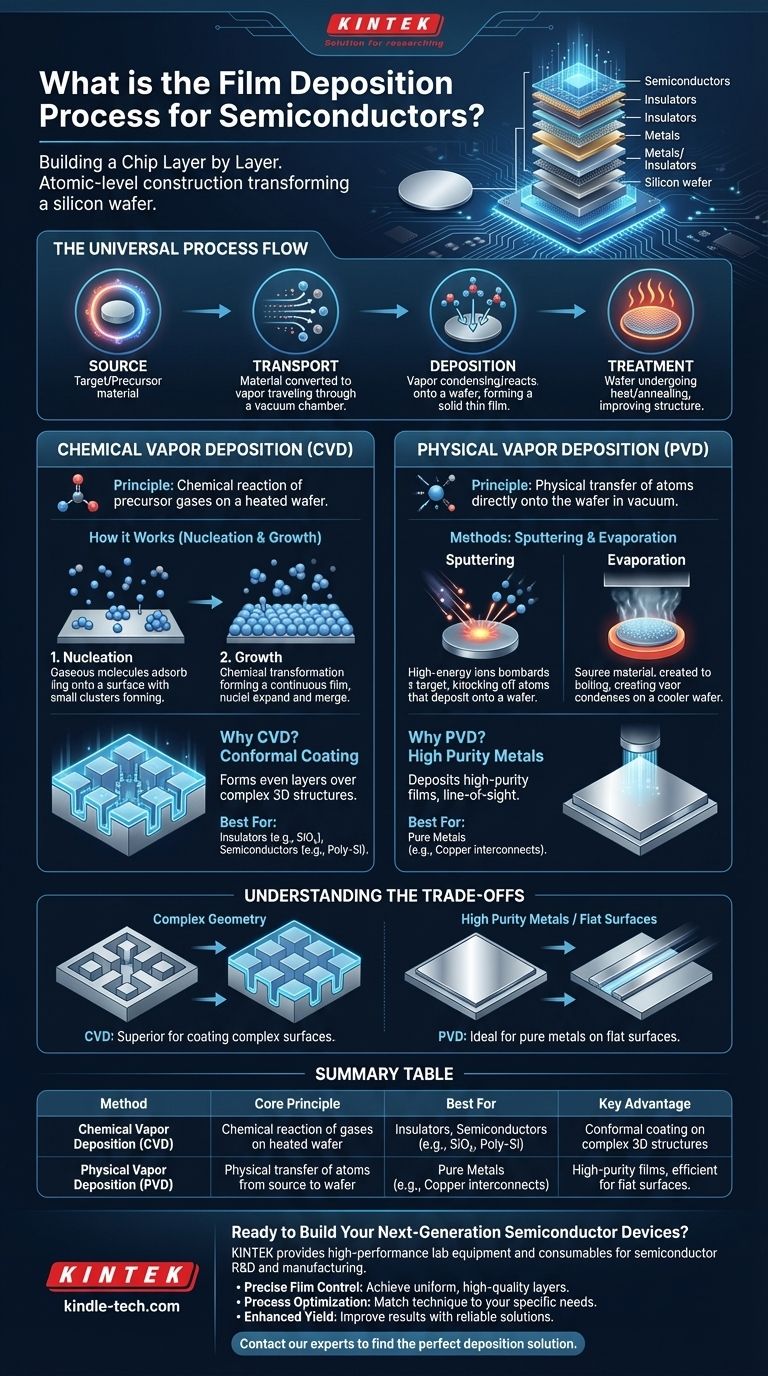

Das Ziel: Einen Chip Schicht für Schicht aufbauen

Bevor wir uns mit den Methoden befassen, ist es wichtig zu verstehen, warum diese Filme notwendig sind. Ein moderner Mikroprozessor wird wie ein Wolkenkratzer aufgebaut, mit Dutzenden komplizierter Schichten, die auf einem Siliziumfundament gestapelt sind.

Was ist ein „Dünnschicht“?

Eine dünne Schicht ist eine Materialschicht mit einer Dicke von wenigen Nanometern bis zu mehreren Mikrometern. Jeder Film erfüllt einen bestimmten Zweck und fungiert als Leiter (wie Kupferverdrahtung), Isolator (wie Siliziumdioxid) oder Halbleiter (der aktive Teil eines Transistors).

Der universelle Prozessablauf

Unabhängig von der spezifischen Technik folgen alle Abscheidungsprozesse einer ähnlichen übergeordneten Sequenz:

- Quelle: Ein reines Ausgangsmaterial (bekannt als Target oder Vorläufer) wird ausgewählt.

- Transport: Dieses Material wird in einen Dampfzustand umgewandelt und typischerweise in einer Vakuumkammer zum Wafer transportiert.

- Abscheidung: Das verdampfte Material scheidet sich auf dem Substrat (dem Wafer) ab und bildet den festen Dünnfilm.

- Behandlung: Der Film kann einer Wärmebehandlung (Glühen) unterzogen werden, um seine Kristallstruktur und seine Eigenschaften zu verbessern.

Chemische Gasphasenabscheidung (CVD): Aufbau durch Reaktionen

CVD ist die am weitesten verbreitete Abscheidungsmethode in der Halbleiterindustrie, da sie eine unübertroffene Präzision und die Fähigkeit zur Erzeugung hochgleichmäßiger Schichten bietet.

Das Kernprinzip von CVD

Anstatt das Endmaterial physisch zu bewegen, nutzt CVD eine chemische Reaktion. Vorläufergase werden in eine Kammer eingeleitet, die den erhitzten Wafer enthält. Diese Gase reagieren auf der heißen Oberfläche, scheiden das gewünschte feste Material ab und hinterlassen flüchtige Nebenprodukte, die abgepumpt werden.

Wie ein CVD-Prozess funktioniert

Der Prozess lässt sich anhand von zwei Schlüsselphasen verstehen: Keimbildung und Wachstum.

- Keimbildung (Nukleation): Gasförmige Vorläufermoleküle werden auf der Waferoberfläche adsorbiert.

- Wachstum: Diese Moleküle durchlaufen eine chemische Umwandlung und bilden einen festen Keim des gewünschten Materials. Diese Keime erweitern sich und verschmelzen und bilden schließlich einen kontinuierlichen, hochwertigen Film.

Warum CVD ein Arbeitspferd der Industrie ist

Der Hauptvorteil von CVD ist seine Fähigkeit, konforme Beschichtungen zu erzeugen. Da die Abscheidung durch eine chemische Reaktion angetrieben wird, bildet sich der Film gleichmäßig über komplexen, dreidimensionalen Strukturen auf dem Wafer, was für die moderne Transistorarchitektur unerlässlich ist.

Physikalische Gasphasenabscheidung (PVD): Materie direkt bewegen

PVD umfasst eine Reihe von Techniken, die Atome physisch von einem Ausgangsmaterial direkt auf die Oberfläche des Wafers übertragen. Dies geschieht in einer Hochvak U mgebung, um die Reinheit zu gewährleisten.

Das Kernprinzip von PVD

PVD ist im Grunde ein Sichtlinienprozess. Stellen Sie es sich wie eine Sprühfarbe auf atomarer Ebene vor, bei der einzelne Atome aus einer Quelle ausgestoßen werden und in einer geraden Linie zum Substrat wandern, um es zu beschichten.

Die Sputter-Methode

Das Sputtern ist die häufigste PVD-Technik. Dabei wird ein festes Target aus dem Ausgangsmaterial mit energiereichen Ionen (typischerweise Argon) beschossen. Dieser Aufprall schlägt physisch Atome aus dem Target heraus, die dann wandern und sich auf dem Wafer abscheiden.

Die Verdampfungsmethode

Eine weitere PVD-Technik ist die Verdampfung. Bei diesem Verfahren wird das Ausgangsmaterial im Vakuum erhitzt, bis es siedet und einen Dampf erzeugt. Dieser Dampf wandert dann zum kühleren Wafer und kondensiert auf seiner Oberfläche, wodurch der Dünnfilm entsteht.

Die Abwägungen verstehen

Die Wahl zwischen CVD und PVD hängt nicht davon ab, welche Methode „besser“ ist, sondern welche für die spezifische aufzubauende Schicht die richtige ist.

Stärke von CVD: Komplexe Geometrie

CVD eignet sich hervorragend zur Herstellung gleichmäßiger, konformer Schichten von Isolatoren (wie Siliziumdioxid) und Halbleitern (wie polykristallinem Silizium). Seine chemische Natur ermöglicht es ihm, die Innenseiten tiefer Gräben und komplexe Topografien gleichmäßig zu beschichten.

Stärke von PVD: Hochreine Metalle

PVD ist die Methode der Wahl für die Abscheidung reiner Metalle, die für die Verdrahtung (Interconnects) auf einem Chip verwendet werden. Da es sich um einen physikalischen Prozess handelt, kann es Materialien abscheiden, die durch chemische Reaktionen nur schwer herzustellen sind. Die Haupteinschränkung ist die schlechte Leistung auf komplexen Oberflächen, da es Schwierigkeiten hat, „beschattete“ Bereiche zu beschichten.

Der entscheidende Faktor: Die Funktion der Schicht

Die Entscheidung hängt vom erforderlichen Material und der Topografie der Waferoberfläche ab. Isolatoren müssen alles perfekt abdecken, was CVD ideal macht. Metall-Interconnects erfordern hohe Reinheit und werden oft auf flacheren Oberflächen abgeschieden, was PVD zur effizienteren Wahl macht.

Den Prozess auf Ihr Ziel abstimmen

Um ein funktionsfähiges Bauelement zu erstellen, verwenden Ingenieure eine Kombination dieser Techniken und wählen für jede spezifische Schicht das richtige Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer hochwertigen, gleichmäßigen Isolierschicht über einer komplexen Oberfläche liegt: CVD ist aufgrund seiner überlegenen konformen Beschichtungsfähigkeiten die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metallfilms für elektrische Verdrahtung liegt: PVD, insbesondere Sputtern, ist aufgrund seiner Geschwindigkeit, Reinheit und Kontrolle der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum einer perfekten kristallinen Halbleiterschicht liegt: Es sind fortschrittliche, hochkontrollierte CVD-Techniken erforderlich, um die präzise Keimbildung und das Wachstum des Films zu steuern.

Letztendlich sind diese Abscheidungsprozesse die wesentlichen Konstruktionstechniken, die einen blanken Siliziumwafer in eine leistungsstarke und komplexe integrierte Schaltung verwandeln.

Zusammenfassungstabelle:

| Methode | Kernprinzip | Am besten geeignet für | Hauptvorteil |

|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Chemische Reaktion von Gasen auf einer erhitzten Waferoberfläche. | Isolatoren, Halbleiter (z. B. SiO₂, Poly-Si) | Konforme Beschichtung auf komplexen 3D-Strukturen. |

| Physikalische Gasphasenabscheidung (PVD) | Physikalische Übertragung von Atomen von einer Quelle auf den Wafer. | Reine Metalle (z. B. Kupfer-Interconnects) | Hochreine Filme, effizient für flache Oberflächen. |

Bereit, Ihre Halbleiterbauelemente der nächsten Generation zu bauen?

Die Wahl des richtigen Abscheidungsprozesses ist entscheidend für den Erfolg Ihres Labors. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien für die Halbleiterforschung und -fertigung.

Wir helfen Ihnen, Folgendes zu erreichen:

- Präzise Filmkontrolle: Zugriff auf die richtigen Werkzeuge für CVD oder PVD, um gleichmäßige, hochwertige Schichten aufzubauen.

- Prozessoptimierung: Erhalten Sie die Ausrüstung und Unterstützung, um die Abscheidungstechnik an Ihr spezifisches Material und Ihre strukturellen Ziele anzupassen.

- Verbesserte Ausbeute: Verbessern Sie Ihre Ergebnisse mit zuverlässigen, branchenüblichen Lösungen.

Lassen Sie uns Ihre Anforderungen an die Halbleiterfertigung besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Abscheidungslösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen