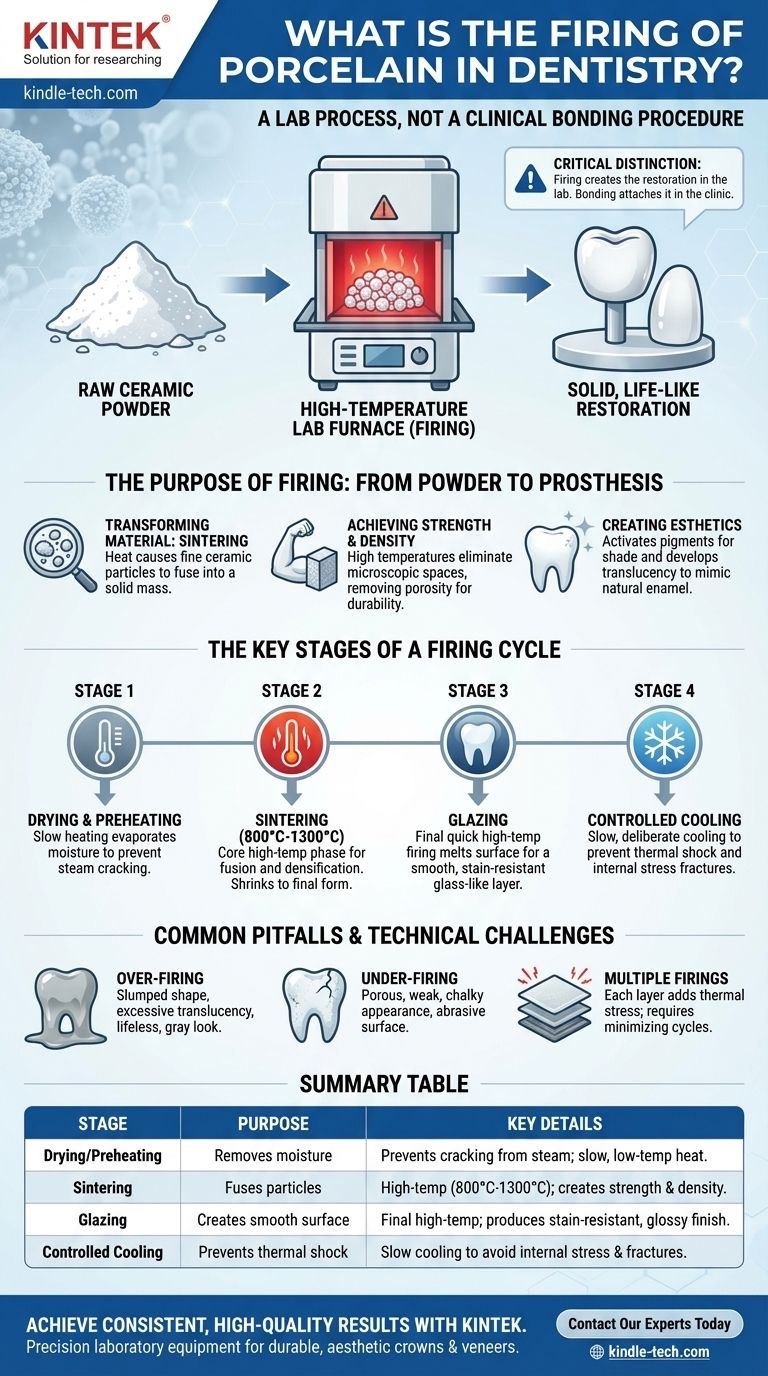

In der Zahntechnik ist das Sintern von Porzellan ein Hochtemperatur-Laborprozess, der rohes Keramikpulver in eine feste, starke und lebensechte zahnärztliche Restauration, wie eine Krone oder ein Veneer, umwandelt. Dieser entscheidende Schritt findet in einem Spezialofen statt, lange bevor die Restauration im Mund eines Patienten eingesetzt wird. Es handelt sich nicht um ein klinisches Verfahren zum Befestigen der Restauration am Zahn.

Der entscheidende Unterschied, den es zu verstehen gilt, besteht darin, dass das Sintern von Porzellan innerhalb eines zahntechnischen Laborofens erfolgt, um die Restauration zu erschaffen. Der separate Prozess des Anbringens der fertigen Restauration am Zahn in der Zahnklinik wird als Bonding oder Zementierung bezeichnet.

Der Zweck des Sintervorgangs: Vom Pulver zur Prothese

Im Sinterzyklus erwirbt eine zahnärztliche Restauration alle ihre wesentlichen Eigenschaften. Es ist ein sorgfältig kontrollierter Prozess, der das Material grundlegend von einem zerbrechlichen Pulver in ein haltbares und ästhetisches Endprodukt verwandelt.

Umwandlung des Rohmaterials

Zahnporzellan beginnt als eine Mischung aus feinen Keramikpartikeln. Während des Sintervorgangs bewirkt die Hitze, dass diese einzelnen Partikel in einem Prozess namens Sintern miteinander verschmelzen. Dies verwandelt das lose Pulver in eine einzige, feste Masse.

Erreichung von Festigkeit und Dichte

Die hohen Temperaturen beseitigen die mikroskopischen Zwischenräume zwischen den Porzellanpartikeln. Dieser Verdichtungsprozess beseitigt die Porosität und schafft eine viel stärkere Struktur, die den erheblichen Kaukräften standhalten kann.

Schaffung lebensechter Ästhetik

Das Sintern ist entscheidend für die Entwicklung des endgültigen Aussehens der Restauration. Die Hitze aktiviert die Pigmente im Porzellan, um den korrekten Zahnfarbton zu erzeugen, und entwickelt die Transluzenz des Materials, wodurch es das Aussehen von natürlichem Zahnschmelz nachahmen kann.

Die Schlüsselphasen eines Sinterzyklus

Ein Techniker kann Porzellan nicht einfach in einen heißen Ofen legen. Die Temperatur muss durch einen präzisen, mehrstufigen Zyklus erhöht und gesenkt werden, um Spannungen und Rissbildung zu vermeiden und die gewünschten klinischen Eigenschaften zu erzielen.

Trocknen und Vorheizen

Der Zyklus beginnt mit einer langsamen Aufheizphase bei niedriger Temperatur. Dies ist entscheidend, um jegliche Feuchtigkeit aus dem aufgebauten Porzellan zu verdampfen. Zu schnelles Erhitzen in dieser Phase würde dazu führen, dass das Wasser zu Dampf wird und die Restauration von innen heraus reißt.

Sintern (Das Hochtemperatursintern)

Dies ist der Kern des Prozesses, bei dem der Ofen schnell auf seine Spitzentemperatur ansteigt, oft zwischen 800 °C und 1300 °C, abhängig von der spezifischen Porzellanart. In dieser Phase verschmelzen die Partikel und das Material schrumpft in seine endgültige, dichte Form.

Glasieren

Nachdem die anfänglichen Sinterbrände abgeschlossen sind, wird oft ein letztes, kurzes Brennen bei hoher Temperatur durchgeführt. Dieses Glasurbrand schmilzt die äußerste Oberfläche des Porzellans und erzeugt eine glatte, glasartige Schicht, die fleckenbeständig und schonend für die gegenüberliegenden Zähne ist.

Kontrolliertes Abkühlen

Ebenso wichtig wie das Aufheizen ist das Abkühlen. Die Restauration muss langsam und bewusst abgekühlt werden, um einen thermischen Schock zu verhindern. Zu schnelles Abkühlen führt zu inneren Spannungen, die später zu katastrophalen Brüchen führen können.

Häufige Fallstricke und technische Herausforderungen

Ein perfektes Ergebnis zu erzielen, ist eine Balance zwischen Wissenschaft und Kunstfertigkeit. Geringfügige Abweichungen im Sinterprozess können große Auswirkungen auf die endgültige Restauration haben.

Das Risiko des Übersinterns

Wenn das Porzellan zu heiß oder zu lange erhitzt wird, kann es absacken und seine sorgfältig modellierte anatomische Form verlieren. Übersintern führt auch zu übermäßiger Transluzenz, wodurch die Restauration grau und leblos aussieht.

Das Problem des Untersinterns

Unzureichende Hitze oder Zeit führen zu unvollständigem Sintern. Eine untersinterte Restauration ist porös, schwach und sieht kreidig aus. Ihre abrasive Oberfläche kann auch zu erheblichem Verschleiß an den natürlichen Zähnen führen, gegen die sie beißt.

Die Herausforderung mehrfacher Brände

Komplexe Restaurationen werden mit mehreren Schichten verschiedener Porzellanfarben aufgebaut, um einen natürlichen Zahn nachzubilden. Jede Schicht erfordert ihren eigenen Sinterzyklus. Jeder Gang in den Ofen führt jedoch zu mehr thermischer Belastung, sodass Techniker das gewünschte Ergebnis in möglichst wenigen Zyklen erzielen müssen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Grundlagen des Porzellan-Sinterns ermöglicht eine bessere Kommunikation und Wertschätzung für das endgültige klinische Ergebnis.

- Wenn Sie ein Zahnpatient sind: Verstehen Sie, dass die Qualität Ihrer Krone oder Ihres Veneers stark von der Geschicklichkeit und Präzision des zahntechnischen Labortechnikers abhängt, der den Sinterprozess durchführt.

- Wenn Sie ein Zahnarzt sind: Erkennen Sie, dass eine klare Kommunikation mit Ihrem Labor, insbesondere bezüglich der Farbtöne und der Materialwahl, unerlässlich ist, damit der Techniker die Sinterzyklen für ein optimales Ergebnis korrekt ausführen kann.

- Wenn Sie ein Zahntechniker sind: Priorisieren Sie die sorgfältige Kalibrierung des Ofens und die strikte Einhaltung der Herstellerangaben für jedes spezifische Porzellansystem, um vorhersagbare, qualitativ hochwertige Ergebnisse zu gewährleisten.

Letztendlich ist die präzise Kontrolle der Hitze während des Sinterzyklus das, was ein einfaches Keramikpulver in ein haltbares und ästhetisches Meisterwerk der Zahnmedizin verwandelt.

Zusammenfassungstabelle:

| Phase | Zweck | Wichtige Details |

|---|---|---|

| Trocknen/Vorheizen | Entfernt Feuchtigkeit | Verhindert Risse durch Dampf; langsames Erhitzen bei niedriger Temperatur. |

| Sintern | Verschmilzt Partikel | Hochtemperatursintern (800°C-1300°C); erzeugt Festigkeit und Dichte. |

| Glasieren | Erzeugt glatte Oberfläche | Letztes Hochtemperatursintern; erzeugt fleckenbeständiges, glänzendes Finish. |

| Kontrolliertes Abkühlen | Verhindert thermischen Schock | Langsames Abkühlen, um innere Spannungen und Brüche zu vermeiden. |

Erzielen Sie konsistente, qualitativ hochwertige Ergebnisse in Ihrem zahntechnischen Labor. Die Präzision des Porzellan-Sinterprozesses ist von größter Bedeutung für die Herstellung haltbarer und ästhetisch perfekter Kronen und Veneers. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, auf die Zahntechniker für präzise Temperaturkontrolle und zuverlässige Leistung angewiesen sind.

Lassen Sie uns Ihnen helfen, die Fähigkeiten Ihres Labors zu erweitern. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen und die passenden Verbrauchsmaterialien für Ihre spezifischen Porzellansysteme und Arbeitsabläufe zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Unterschied zwischen einer Komposit- und einer Keramikrestauration? Die Wahl des richtigen Materials für Ihr Lächeln

- Was ist der Nutzen von Porzellan in der Zahnheilkunde? Erzielen Sie natürlich aussehende, langlebige Zahnersatzlösungen

- Sind Keramikzähne teuer? Eine Investition in natürlich aussehende, langlebige Zahnersatzlösungen

- Was sind die Folgen einer falschen Presszeit bei der Verarbeitung von gepresster Keramik? Perfekte Zahnrestaurationen sicherstellen

- Was ist in einem Dentallabor? Entdecken Sie das High-Tech-Zentrum, das Ihr perfektes Lächeln kreiert

- Welche Krone ist günstiger: Porzellan oder Keramik? Ein praktischer Leitfaden zu den Kosten und Materialien von Zahnkronen

- Was sind die Nachteile von Vollkeramikrestaurationen? Wichtige Einschränkungen für den langfristigen Erfolg

- Was ist die Hauptfunktion eines Dental-Pressofen? Herstellung starker, ästhetischer Zahnrestaurationen