Im Kern ist ein Graphitofen ein spezialisiertes Werkzeug, das für die Hochtemperaturverarbeitung von Materialien in einer streng kontrollierten Umgebung eingesetzt wird. Er wird hauptsächlich für Anwendungen gewählt, die extreme Hitze, oft bis zu 3000°C, in einem Vakuum oder einer schützenden, nicht-reaktiven Atmosphäre erfordern. Gängige Prozesse umfassen Graphitieren, Sintern, Keramikbrennen, Karbonisieren, Löten und Entgasen.

Die entscheidende Fähigkeit eines Graphitofens ist seine Möglichkeit, Temperaturen zu erreichen, die weit über die Grenzen konventioneller metallbasierter Öfen hinausgehen, während gleichzeitig das Material vor Sauerstoff und anderen atmosphärischen Verunreinigungen geschützt wird. Er ist die Lösung für die thermische Verarbeitung unter extremen, nicht-reaktiven Bedingungen.

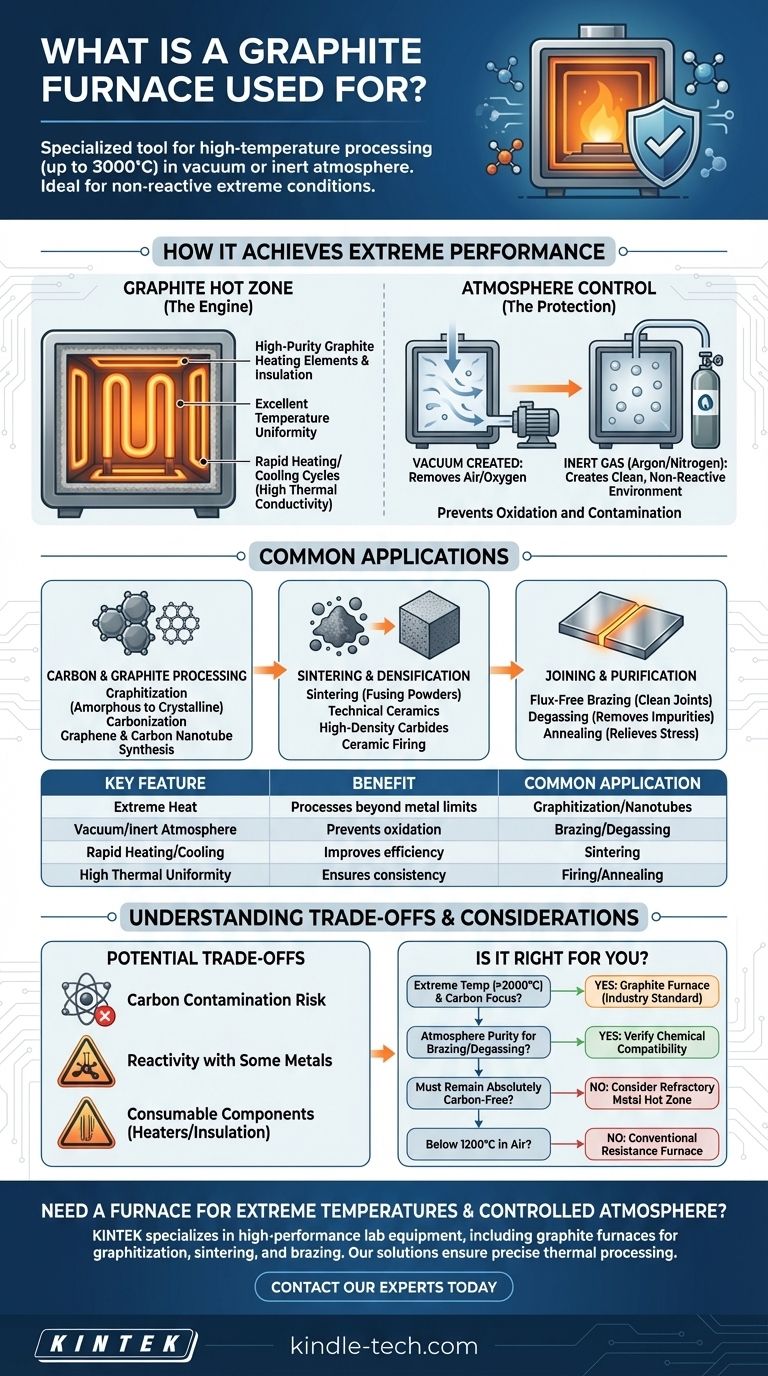

Wie ein Graphitofen extreme Leistung erzielt

Die einzigartigen Fähigkeiten eines Graphitofens ergeben sich aus seinem Kerndesign, das sich um die Verwendung von Graphit als primäres Material für die „Heizzone“ dreht – den Bereich, in dem die Erwärmung stattfindet.

Die Graphit-Heizzone: Der Motor der hohen Hitze

Die Heizelemente, Stromanschlüsse und Isolierschilde im Ofen sind alle aus hochreinem Graphit gefertigt. Im Gegensatz zu metallischen Heizelementen (wie Molybdän oder Wolfram), die niedrigere Schmelzpunkte haben oder spröde werden, kann Graphit in einer nicht-oxidierenden Umgebung Temperaturen bis zu 3000°C standhalten.

Diese Vollgraphitkonstruktion gewährleistet eine ausgezeichnete Temperaturgleichmäßigkeit und ermöglicht schnelle Heiz- und Kühlzyklen, da Graphit eine hohe Wärmeleitfähigkeit und eine geringe thermische Masse besitzt.

Die entscheidende Rolle der Atmosphärenkontrolle

Das Erhitzen von Materialien auf Tausende von Grad an der offenen Luft würde eine sofortige und katastrophale Oxidation (Verbrennung) verursachen. Ein Graphitofen verhindert dies, indem er zuerst die Luft aus seiner Kammer evakuiert, um ein Vakuum zu erzeugen.

Sobald die Luft entfernt ist, kann die Kammer mit einem schützenden, inerten Gas wie Argon oder Stickstoff gefüllt werden. Dies schafft eine saubere, stabile Umgebung und stellt sicher, dass das Material nur durch Hitze umgewandelt wird und nicht mit seiner Umgebung reagiert.

Eine Aufschlüsselung gängiger Anwendungen

Die Kombination aus extremer Hitze und Atmosphärenkontrolle macht den Graphitofen in verschiedenen Industrien, insbesondere in der Materialwissenschaft und der fortschrittlichen Fertigung, unverzichtbar.

Kohlenstoff- und Graphitverarbeitung

Dies ist ein primärer Anwendungsfall. Prozesse wie die Graphitierung (Umwandlung von amorphem Kohlenstoff in eine kristalline Graphitstruktur) und die Karbonisierung (Erzeugung von Kohlenstoff durch Erhitzen von organischem Material) erfordern genau die Bedingungen, die ein Graphitofen bietet.

Er ist auch zentral für die Synthese fortschrittlicher Kohlenstoffmaterialien wie Graphen und Kohlenstoffnanoröhren.

Sintern und Verdichten

Sintern ist der Prozess, bei dem Pulver durch Hitze zu einer festen Masse verschmolzen werden, ohne sie zu schmelzen. Ein Graphitofen wird für das Hochtemperatursintern von technischen Keramiken, Karbiden und anderen fortschrittlichen Materialien verwendet, um eine hohe Dichte und Festigkeit zu erreichen.

Das Keramikbrennen bei sehr hohen Temperaturen, um spezifische kristalline Strukturen zu erzielen, ist eine weitere wichtige Anwendung.

Fügen und Reinigen

Hartlöten ist ein Prozess, der Metalle unter Verwendung eines Füllmetalls verbindet. In einem Vakuum oder einer inerten Atmosphäre ermöglicht ein Graphitofen außergewöhnlich saubere, starke Verbindungen an Hochleistungslegierungen ohne die Verwendung von Flussmitteln, die eine Kontaminationsquelle sein können.

Entgasen verwendet Hitze im Vakuum, um eingeschlossene Gase (wie Sauerstoff und Wasserstoff) aus Metallen und anderen Materialien zu entfernen, wodurch deren Reinheit und mechanische Eigenschaften dramatisch verbessert werden. Auch das Glühen wird durchgeführt, um innere Spannungen abzubauen und die Mikrostruktur eines Materials zu verfeinern.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Graphitofen keine Universallösung. Das Verständnis seiner Einschränkungen ist entscheidend für die richtige Anwendung.

Potenzial für Kohlenstoffkontamination

Da die gesamte Heizzone aus Kohlenstoff besteht, besteht die Gefahr, dass das zu verarbeitende Material (die „Charge“) mit Kohlenstoff kontaminiert wird, insbesondere bei sehr hohen Temperaturen. Dies ist eine kritische Überlegung für Anwendungen, bei denen selbst Spuren von Kohlenstoff inakzeptabel sind.

Reaktivität mit bestimmten Materialien

Graphit ist nicht vollständig inert. Bei hohen Temperaturen kann es mit bestimmten Metallen reagieren und Karbide bilden. Dies kann sowohl die Ofenkomponenten als auch die Charge beschädigen, wenn die Materialien nicht kompatibel sind.

Verbrauchsmaterialien

Die Graphitheizelemente und Isolationspakete gelten als Verbrauchsmaterialien. Im Laufe der Zeit und vieler Hochtemperaturzyklen sublimieren sie langsam (gehen vom festen in den gasförmigen Zustand über) und müssen ersetzt werden. Dies stellt einen laufenden Betriebskostenfaktor dar.

Ist ein Graphitofen das Richtige für Ihre Anwendung?

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihren Material-, Temperatur- und Atmosphärenanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen (> 2000°C) für kohlenstoffbasierte Materialien liegt: Ein Graphitofen ist der Industriestandard und oft die einzig praktische Wahl.

- Wenn Ihr Hauptaugenmerk auf der Reinheit der Atmosphäre für das Hartlöten oder Entgasen empfindlicher Metalle liegt: Ein Graphitofen bietet eine außergewöhnlich saubere Umgebung, aber Sie müssen seine chemische Verträglichkeit mit Ihrer Legierung überprüfen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien liegt, die absolut kohlenstofffrei bleiben müssen: Sie sollten eine Alternative in Betracht ziehen, wie z.B. einen Ofen mit einer feuerfesten Metallheizzone (aus Wolfram oder Molybdän).

- Wenn Ihr Prozess unter 1200°C an der Luft abläuft: Ein konventioneller Widerstandsofen ist ein kostengünstigeres und geeigneteres Werkzeug.

Letztendlich ist die Wahl eines Graphitofens eine Entscheidung, außergewöhnlich hohe Temperaturen und Atmosphärenkontrolle über alles andere zu priorisieren.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil | Gängige Anwendung |

|---|---|---|

| Extreme Hitze (bis zu 3000°C) | Verarbeitet Materialien jenseits der Grenzen von Metallöfen | Graphitierung, Synthese von Kohlenstoffnanoröhren |

| Vakuum/Inerte Atmosphäre | Verhindert Oxidation und Kontamination | Hochreines Hartlöten, Entgasen |

| Schnelles Heizen/Kühlen | Verbessert die Prozesseffizienz und den Durchsatz | Sintern von Keramiken und Karbiden |

| Hohe thermische Gleichmäßigkeit | Gewährleistet konsistente Materialeigenschaften | Keramikbrennen, Glühen |

Benötigen Sie einen Ofen für extreme Temperaturen und eine kontrollierte Atmosphäre? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Graphitöfen, die für Graphitierung, Sintern und Hartlöten entwickelt wurden. Unsere Lösungen gewährleisten eine präzise thermische Verarbeitung für Materialwissenschaft und fortschrittliche Fertigung. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein Graphitofen Ihre spezifischen Hochtemperaturanforderungen erfüllen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche industriellen Anwendungen hat Graphit? Nutzen Sie seine einzigartigen Eigenschaften für anspruchsvolle Anwendungen

- Was ist das Besondere an Graphit? Entfesselung seiner einzigartigen Eigenschaften für extreme Anwendungen

- Warum ist die Wärmeleitfähigkeit von Graphit so hoch? Überragende Wärmeübertragung durch seine einzigartige Struktur

- Wie wird synthetischer Graphit hergestellt? Ein tiefer Einblick in den Hochtemperaturprozess

- Warum hat Graphit eine hohe Wärmeleitfähigkeit? Entfesseln Sie überlegenes Wärmemanagement durch seine einzigartige Struktur