Kurz gesagt: Das Wachstum von Graphen mittels chemischer Gasphasenabscheidung (CVD) ist ein oberflächenkatalysierter Prozess. Ein kohlenstoffhaltiges Gas, wie Methan, wird in eine Hochtemperatorkammer geleitet, wo es auf einem Metallkatalysator, typischerweise Kupfer, zersetzt wird. Die resultierenden Kohlenstoffatome diffundieren über die Metalloberfläche, bilden Keime zu kleinen Graphen-"Inseln", und diese Inseln wachsen dann und verschmelzen zu einer kontinuierlichen, nur ein Atom dicken Schicht.

Im Kern ist das CVD-Graphenwachstum eine heikle Balance. Sie choreografieren die Zersetzung eines Vorläufergases und die Selbstorganisation von Kohlenstoffatomen auf einer Katalysatoroberfläche, wobei die präzise Kontrolle von Temperatur, Druck und dem Katalysator selbst die endgültige Qualität des Films bestimmt.

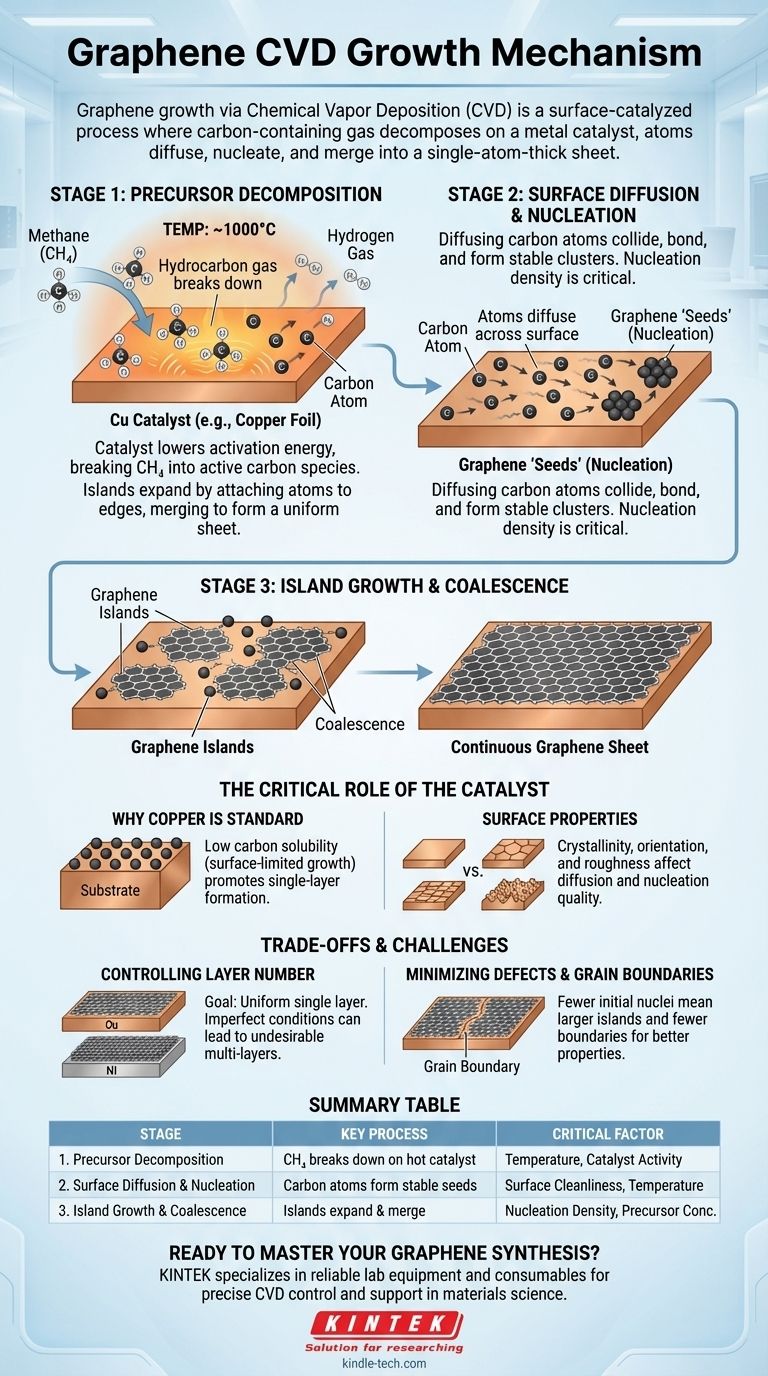

Die grundlegenden Stadien des Graphenwachstums

Das Verständnis des CVD-Prozesses erfordert seine Aufteilung in drei unterschiedliche, aufeinanderfolgende Stadien. Jedes Stadium ist ein Kontrollpunkt, der die Eigenschaften des fertigen Graphenfilms direkt beeinflusst.

Stufe 1: Vorläuferszersetzung

Der Prozess beginnt mit der Zufuhr eines Kohlenwasserstoffgases (des Vorläufers) in einen Reaktor, der auf etwa 1000 °C erhitzt wird. Methan (CH₄) ist eine häufige Wahl.

Bei dieser hohen Temperatur wirkt das Metallspektrum, meistens eine Kupferfolie, als Katalysator. Es senkt die Energie, die benötigt wird, um die chemischen Bindungen im Vorläufergas zu brechen, wodurch es an der Oberfläche des Metalls in aktive Kohlenstoffspezies (Radikale) zerfällt.

Stufe 2: Oberflächendiffusion und Keimbildung

Sobald sie freigesetzt sind, sind diese einzelnen Kohlenstoffatome nicht statisch. Sie besitzen genügend thermische Energie, um über die heiße Katalysatoroberfläche zu diffundieren oder zu "gleiten".

Schließlich kollidieren und binden diffundierende Kohlenstoffatome und bilden stabile, kleine Cluster. Diese anfängliche Bildung eines Graphen-"Kerns" wird als Keimbildung bezeichnet. Die Dichte dieser Keimbildungsstellen ist ein kritischer Parameter; zu viele Stellen führen zu einem Film mit vielen Korngrenzen.

Stufe 3: Inselwachstum und Koaleszenz

Jede Keimbildungsstelle dient als Keim für eine wachsende Grapheninsel. Kohlenstoffatome, die auf der Oberfläche diffundieren, lagern sich vorzugsweise an den offenen Rändern dieser bestehenden Inseln an, wodurch diese sich nach außen ausdehnen.

Dieses Wachstum setzt sich fort, bis die einzelnen Inseln aufeinandertreffen und zusammenwachsen, ein Prozess, der als Koaleszenz bekannt ist. Bei richtiger Steuerung bildet dies eine kontinuierliche, einheitliche, einlagige Graphenschicht, die die gesamte Katalysatoroberfläche bedeckt.

Die entscheidende Rolle des Katalysators

Die Wahl des Metallsubstrats ist wohl der wichtigste Faktor im gesamten CVD-Prozess. Es ist nicht nur eine Oberfläche zum Wachsen; es ist ein aktiver Teilnehmer an der Reaktion.

Warum Kupfer der Standard ist

Kupfer ist der gängigste Katalysator für die Herstellung von hochwertigem einlagigem Graphen. Dies liegt an seiner sehr geringen Kohlenstofflöslichkeit.

Da sich Kohlenstoff nicht gut in massives Kupfer löst, ist das Wachstum "oberflächenbegrenzt". Kohlenstoffatome bleiben an der Oberfläche und fördern das laterale Wachstum einer einzelnen Schicht, anstatt mehrere Schichten auszufällen.

Der Einfluss von Oberflächeneigenschaften

Die Qualität der Katalysatoroberfläche selbst ist von größter Bedeutung. Faktoren wie Kristallinität, Kristallflächenorientierung und sogar mikroskopische Oberflächenrauheit können drastisch beeinflussen, wie Kohlenstoffatome diffundieren und wo sie Keime bilden.

Eine glatte, saubere und einheitliche Katalysatoroberfläche ist unerlässlich, um Defekte zu minimieren und große, einkristalline Graphendomänen zu erzielen.

Verständnis der Kompromisse und Herausforderungen

Obwohl der CVD-Prozess leistungsstark ist, ist die Herstellung perfekter Graphenfilme eine Herausforderung. Kontrolle ist ein ständiger Kampf gegen konkurrierende physikalische Phänomene.

Kontrolle der Schichtanzahl

Das Hauptziel ist oft eine einheitliche Einzelschicht. Wenn die Bedingungen jedoch nicht optimal sind (z. B. zu hoher Vorläuferfluss oder zu schnelles Abkühlen bei einem anderen Katalysator wie Nickel), kann Kohlenstoff in unerwünschten Bereichen mehrere, gestapelte Graphenschichten bilden. Dies ist ein häufiger Fehlerfall.

Minimierung von Defekten und Korngrenzen

Wenn die separaten Grapheninseln koaleszieren, werden die Linien, an denen sie sich treffen, als Korngrenzen bezeichnet. Dies sind strukturelle Unvollkommenheiten, die die elektrischen und mechanischen Eigenschaften der Graphenschicht beeinträchtigen können.

Die Kontrolle der Dichte der anfänglichen Keimbildungsstellen ist der Schlüssel zur Minimierung dieser Grenzen. Weniger Keimbildungsstellen bedeuten größere einzelne Inseln und folglich einen Endfilm mit weniger Korngrenzen.

Die richtige Wahl für Ihr Ziel treffen

Die Optimierung eines CVD-Prozesses erfordert die Abstimmung Ihrer Parameter auf ein bestimmtes Ziel. Die idealen Bedingungen für das eine Ziel können für ein anderes schädlich sein.

- Wenn Ihr Hauptaugenmerk auf großflächiger Einzelschichtabdeckung liegt: Verwenden Sie einen Kupferkatalysator und zielen Sie auf ein "diffusionsbegrenztes" Regime mit einer geringen Konzentration des Kohlenstoffvorläufers ab, um das Wachstum großer Inseln zu fördern und die Keimbildungsdichte zu minimieren.

- Wenn Ihr Hauptaugenmerk auf grundlegenden Wachstumsstudien liegt: Experimentieren Sie mit Variationen des Vorläuferflusses, der Temperatur und des Drucks, um abzubilden, wie sich diese Änderungen auf die Keimbildungsdichte und die Inselform auswirken.

- Wenn Ihr Hauptaugenmerk auf der Geräteherstellung liegt: Priorisieren Sie die Minimierung von Korngrenzen und Falten, da diese Defekte Ladungsträger streuen und die Geräteleistung verringern. Das bedeutet, in hochwertige, vorbehandelte Katalysatorsubstrate zu investieren.

Letztendlich geht es beim Meistern von Graphen-CVD darum, die Reise eines einzelnen Kohlenstoffatoms von einem Gasmolekül an seinen endgültigen Platz in einem Kristallgitter zu verstehen und zu kontrollieren.

Zusammenfassungstabelle:

| Stufe | Schlüsselprozess | Kritischer Faktor |

|---|---|---|

| 1. Vorläuferszersetzung | Kohlenwasserstoffgas (z. B. Methan) zerfällt auf heißer Katalysatoroberfläche. | Temperatur, Katalysatoraktivität |

| 2. Oberflächendiffusion & Keimbildung | Kohlenstoffatome diffundieren und bilden stabile Graphen-'Kerne'. | Oberflächensauberkeit, Temperatur |

| 3. Inselwachstum & Koaleszenz | Inseln dehnen sich aus und verschmelzen zu einer kontinuierlichen Graphenschicht. | Keimbildungsdichte, Vorläuferkonzentration |

Bereit, Ihre Graphensynthese zu meistern?

Das Verständnis des Wachstumsmechanismus ist der erste Schritt. Die Erzielung von konsistentem, hochwertigem Graphen erfordert präzise Kontrolle über den CVD-Prozess und die richtige Ausrüstung.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die genauen Bedürfnisse von Forschern und Ingenieuren in den Materialwissenschaften. Wir bieten die zuverlässigen Werkzeuge und die fachkundige Unterstützung, die Sie benötigen, um Ihre Parameter zu optimieren, Defekte zu minimieren und die Grenzen Ihrer Graphenanwendungen zu erweitern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Innovationen Ihres Labors im Bereich der 2D-Materialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind