In ihrer modernen Form ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Herstellungsverfahren zur Erzeugung von Hochleistungswerkstoffen in fester Form, typischerweise als dünne Schichten. Bei diesem Verfahren wird ein Substrat in eine Reaktionskammer gebracht und spezifische Vorläufergase eingeleitet, die auf der erhitzten Substratoberfläche zerfallen oder reagieren, um die gewünschte Beschichtung zu erzeugen. Diese Methode ist grundlegend für Industrien wie die Halbleiterfertigung und die Materialwissenschaft.

Das Kernprinzip von CVD ist die Umwandlung gasförmiger Moleküle durch kontrollierte chemische Reaktionen in eine feste Schicht auf einer Oberfläche. Die erfolgreiche Beherrschung dieses Prozesses hängt vollständig von der präzisen Kontrolle über Variablen wie Temperatur, Druck und Gaszusammensetzung ab.

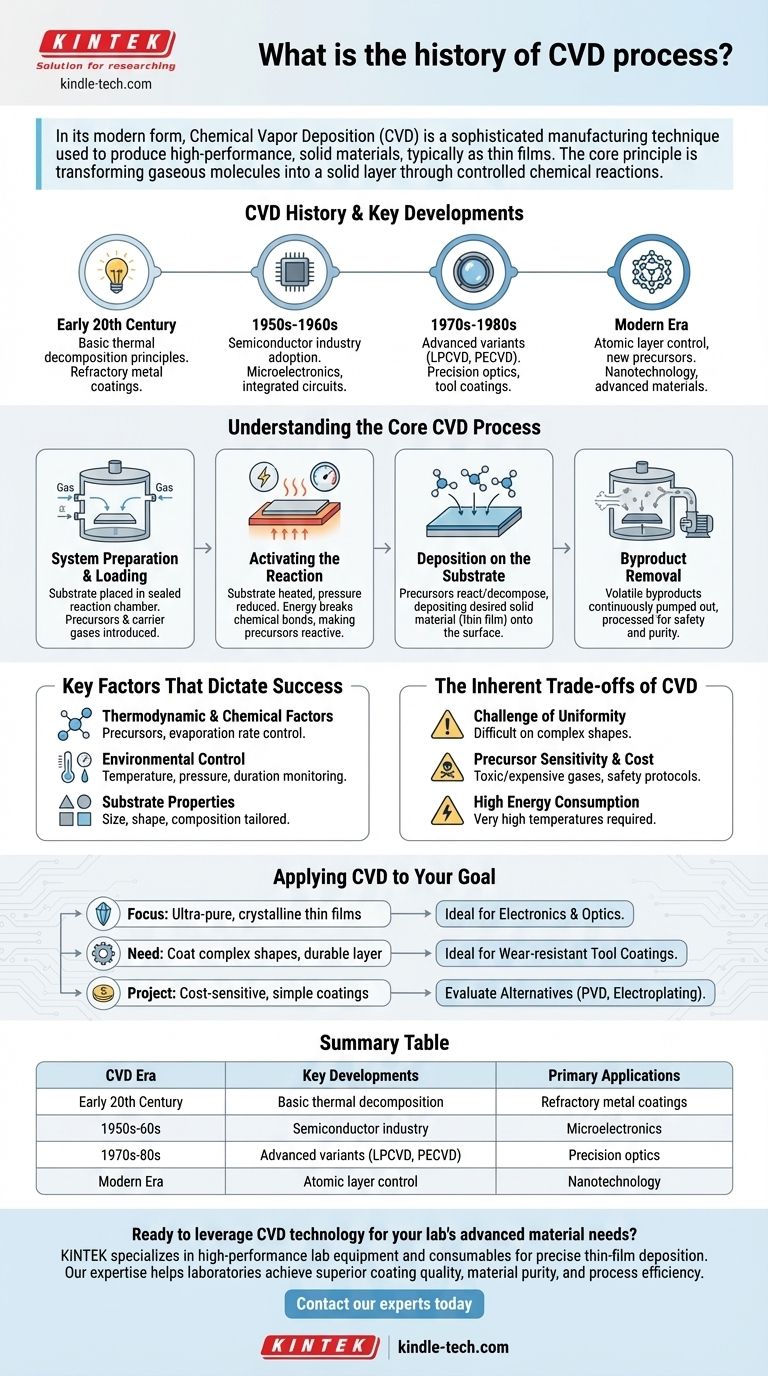

Das Kern-CVD-Verfahren verstehen

Die chemische Gasphasenabscheidung ist keine einzelne Aktion, sondern eine Abfolge sorgfältig gesteuerter Schritte. Das Ziel ist der Aufbau einer neuen Materialschicht Atom für Atom oder Molekül für Molekül, was zu einem hochreinen und strukturierten Film führt.

Schritt 1: Systemvorbereitung und Beladung

Die Grundlage für jeden erfolgreichen CVD-Lauf ist die Vorbereitung der Reaktionsumgebung. Ein Substrat, also das zu beschichtende Material, wird in eine versiegelte Reaktionskammer eingebracht. Anschließend wird ein Gemisch aus flüchtigen Vorläufern (den Gasen, die die abzuscheidenden Atome enthalten) und inerten Trägergasen eingeleitet.

Schritt 2: Aktivierung der Reaktion

Um den chemischen Prozess einzuleiten, wird dem System Energie zugeführt. Das Substrat wird auf eine bestimmte Temperatur erhitzt und der Kammerdruck wird reduziert. Diese Kombination liefert die notwendige Energie, um die chemischen Bindungen in den Vorläufergasen aufzubrechen und sie reaktiv zu machen.

Schritt 3: Abscheidung auf dem Substrat

Nach der Aktivierung zersetzen sich die Vorläufergase in der Nähe des heißen Substrats oder reagieren dort. Diese chemische Reaktion führt dazu, dass das gewünschte feste Material auf der Oberfläche des Substrats abgeschieden wird und eine Dünnschichtbeschichtung bildet. Die Struktur und die Eigenschaften dieses Films werden durch die Reaktionsbedingungen bestimmt.

Schritt 4: Entfernung von Nebenprodukten

Die chemischen Reaktionen erzeugen auch flüchtige Nebenprodukte, die nicht mehr benötigt werden. Diese gasförmigen Abfallprodukte werden kontinuierlich aus der Kammer abgepumpt. Sie werden dann behandelt, um Umweltverschmutzung zu verhindern und die Reinheit des Abscheidungsprozesses zu gewährleisten.

Schlüsselfaktoren, die den Erfolg bestimmen

Die endgültige Qualität eines CVD-Films ist kein Zufall; sie ist das direkte Ergebnis der Steuerung mehrerer kritischer Prozessparameter. Eine kleine Abweichung in einem einzigen Faktor kann das Ergebnis dramatisch verändern.

Thermodynamische und chemische Faktoren

Die spezifisch verwendeten Vorläufer und die Thermodynamik des gewünschten Materials sind grundlegend. Die Verdampfungsrate der Vorläufer muss streng kontrolliert werden, um eine bestimmte Schichtdicke oder Zusammensetzung zu erreichen.

Umgebungssteuerung

Variablen wie Temperatur, Druck und die Dauer der Abscheidung müssen sorgfältig überwacht und aufrechterhalten werden. Diese Faktoren beeinflussen direkt die Reaktionsgeschwindigkeiten und die endgültige Struktur des abgeschiedenen Films.

Substrateigenschaften

Auch die Größe, Form und Zusammensetzung des Substrats selbst spielen eine entscheidende Rolle. Der Prozess muss auf das spezifische zu beschichtende Objekt zugeschnitten sein, um eine gleichmäßige und haftende Abscheidung zu gewährleisten.

Die inhärenten Kompromisse von CVD

Obwohl das CVD-Verfahren leistungsstark ist, birgt es erhebliche Herausforderungen, die eine sorgfältige Handhabung erfordern. Das Verständnis dieser Komplexitäten ist der Schlüssel zu seiner erfolgreichen Anwendung.

Die Herausforderung der Gleichmäßigkeit

Eine perfekt gleichmäßige Beschichtung, insbesondere auf komplexen, dreidimensionalen Formen, zu erzielen, ist eine Hauptschwierigkeit. Temperaturschwankungen oder Unterschiede in der Gasströmung über das Substrat können zu Inkonsistenzen in der Schichtdicke und -qualität führen.

Empfindlichkeit und Kosten der Vorläuferstoffe

Die bei CVD verwendeten Vorläufergase können hochgiftig, entzündlich oder teuer sein. Die Handhabung und Beschaffung dieser Materialien erhöhen die Komplexität und die Kosten des Prozesses und erfordern spezielle Ausrüstung und Sicherheitsprotokolle.

Hoher Energieverbrauch

Die meisten CVD-Prozesse erfordern sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen zu aktivieren. Dies führt zu einem erheblichen Energieverbrauch, was insbesondere bei der Großserienproduktion ein wichtiger wirtschaftlicher Faktor sein kann.

Anwendung von CVD für Ihr Ziel

Die Entscheidung für den Einsatz von CVD sollte auf einem klaren Verständnis dessen beruhen, was dieses Verfahren besonders gut leisten kann. Es ist ein Präzisionswerkzeug für spezifische Herausforderungen im Bereich der Materialtechnik.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, kristalliner Dünnschichten liegt: CVD ist ein Industriestandard, insbesondere in der Elektronik und Optik, wo Materialreinheit nicht verhandelbar ist.

- Wenn Sie komplexe Formen mit einer haltbaren Hochleistungsschicht beschichten müssen: Die gasförmige Natur des Prozesses ermöglicht die Abscheidung konformer Beschichtungen, was es ideal für Anwendungen wie verschleißfeste Werkzeugbeschichtungen macht.

- Wenn Ihr Projekt stark kostenabhängig ist und einfache Beschichtungen erfordert: Sie sollten alternative, tiefer temperierte und weniger komplexe Verfahren wie die physikalische Gasphasenabscheidung (PVD) oder die Galvanik in Betracht ziehen.

Letztendlich ist CVD eine grundlegende Technologie für die Herstellung der Hochleistungsmaterialien, die die moderne Innovation vorantreiben.

Zusammenfassungstabelle:

| CVD-Ära | Wichtige Entwicklungen | Hauptanwendungen |

|---|---|---|

| Frühes 20. Jahrhundert | Grundlegende Prinzipien der thermischen Zersetzung | Beschichtungen aus feuerfesten Metallen |

| 1950er-1960er Jahre | Übernahme durch die Halbleiterindustrie | Mikroelektronik, integrierte Schaltkreise |

| 1970er-1980er Jahre | Fortgeschrittene Varianten (LPCVD, PECVD) | Präzisionsoptik, Werkzeugbeschichtungen |

| Moderne Ära | Atomlagenkontrolle, neue Vorläuferstoffe | Nanotechnologie, fortschrittliche Materialien |

Sind Sie bereit, die CVD-Technologie für die fortschrittlichen Materialanforderungen Ihres Labors zu nutzen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Unsere Expertise in CVD-Systemen hilft Laboren, überlegene Beschichtungsqualität, Materialreinheit und Prozesseffizienz zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CVD-Lösungen Ihre Forschungs- und Fertigungsergebnisse beschleunigen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung