Im Kern besteht das Innere eines Brennofens aus speziellen, nicht schmelzenden Materialien, die als Feuerfestmaterialien bekannt sind. Moderne Elektroöfen verwenden am häufigsten eine Kombination aus leichten Isolier-Schamottsteinen und hochreinen Keramikfaserprodukten, die darauf ausgelegt sind, extreme Hitze einzuschließen und dabei strukturell stabil zu bleiben.

Das spezifische Material ist weniger wichtig als seine grundlegende Eigenschaft: feuerfest zu sein. Das bedeutet, es kann unglaublich hohen Temperaturen standhalten, ohne zu schmelzen, sich zu verziehen oder zu zerfallen, was das sichere Brennen von Keramik ermöglicht.

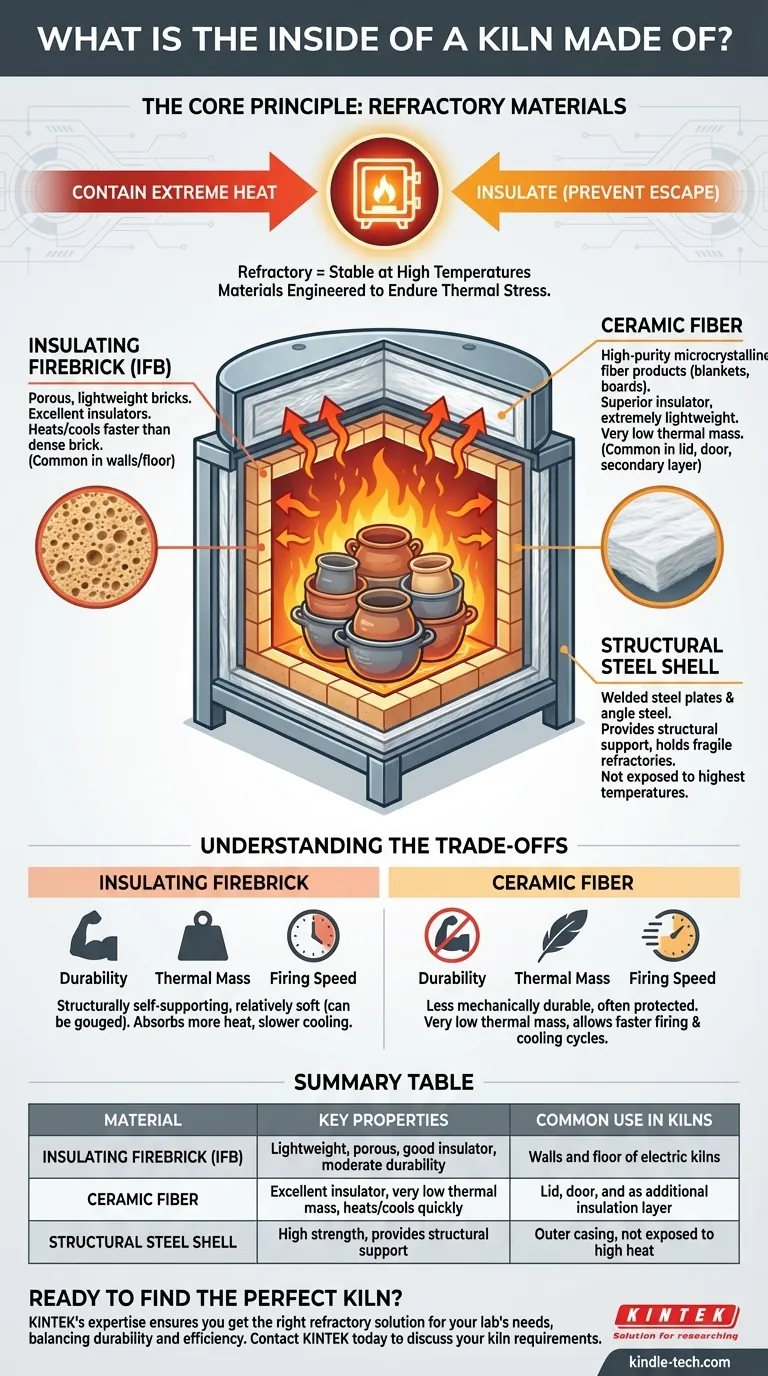

Das Kernprinzip: Feuerfeste Materialien

Die Hauptaufgabe eines Brennofens besteht darin, eine Hochtemperaturumgebung zu schaffen und zu halten. Die für sein Inneres verwendeten Materialien werden speziell für diesen Zweck ausgewählt.

Was "feuerfest" bedeutet

Der Begriff feuerfest bedeutet einfach, dass ein Material bei hohen Temperaturen physikalisch und chemisch stabil ist. Im Gegensatz zu Stahl, der schmilzt, oder Holz, das brennt, sind diese Materialien so konstruiert, dass sie der thermischen Belastung eines Brennzyklus standhalten.

Die doppelte Rolle: Einschließen und Isolieren

Feuerfeste Materialien im Inneren eines Brennofens erfüllen zwei entscheidende Funktionen. Erstens müssen sie die Wärme einschließen und eine stabile Kammer bilden, die sich nicht zersetzt. Zweitens müssen sie isolieren, um zu verhindern, dass die Wärme in den umgebenden Raum entweicht, was die Energieeffizienz verbessert und sicherstellt, dass die Außenseite des Ofens auf einer sicheren Temperatur bleibt.

Gängige Materialien, die im Inneren eines Brennofens verwendet werden

Obwohl viele Materialien feuerfest sind, sind einige aufgrund ihrer spezifischen Eigenschaften in modernen Brennöfen überwiegend verbreitet.

Isolier-Schamottsteine (IFB)

Isolier-Schamottsteine sind das häufigste Material, das Sie an den Wänden eines Elektroofens sehen werden. Dies sind poröse, leichte Steine, die hervorragende Isolatoren sind. Ihre geringe Dichte bedeutet, dass sie schneller aufheizen und abkühlen als dichte "Hartsteine", was ideal für die kontrollierten Zyklen des Keramikbrennens ist.

Keramikfaser

Viele Brennöfen verwenden auch hochreine mikrokristalline Faserprodukte, oft aus Materialien wie Aluminiumoxid. Diese sind in Form von flexiblen Decken, starren Platten oder sogar vakuumgeformten Teilen erhältlich. Keramikfaser ist ein außergewöhnlich effektiver Isolator und extrem leicht, was zur Effizienz moderner Brennöfen beiträgt. Man findet sie oft im Deckel, in der Tür oder zwischen den Steinen und der äußeren Stahlhülle.

Die strukturelle Stahlhülle

Es ist wichtig, das Innere vom Äußeren zu unterscheiden. Die äußere "Hülle" eines Brennofens besteht typischerweise aus geschweißten Stahlplatten und Winkelstahl. Dieses Metallgerüst bietet die notwendige strukturelle Unterstützung und hält die zerbrechlichen feuerfesten Steine und Fasern an Ort und Stelle, ist aber nicht den höchsten Temperaturen ausgesetzt.

Die Kompromisse verstehen

Die Wahl zwischen Stein und Faser ist nicht willkürlich; es ist eine Entscheidung, die auf Leistung, Haltbarkeit und Kosten basiert.

Haltbarkeit vs. Isolierung

Isolier-Schamottsteine sind relativ weich und können beim Be- und Entladen eines Brennofens durch Kerben oder Stöße beschädigt werden. Sie sind jedoch strukturell selbsttragend.

Keramikfaser ist ein überlegener Isolator, aber weniger mechanisch haltbar. Sie wird oft durch Steine geschützt oder in Bereichen eingesetzt, die keinen physischen Kontakt haben.

Thermische Masse und Brenngeschwindigkeit

Ein wesentlicher Unterschied ist die thermische Masse. Schamottsteine, die dichter als Fasern sind, absorbieren und speichern mehr Wärme. Dies führt zu einem etwas langsameren Aufheizen und einem viel langsameren Abkühlen, was für bestimmte Glasureffekte vorteilhaft sein kann.

Keramikfaser hat eine sehr geringe thermische Masse. Brennöfen, die hauptsächlich aus Faser gebaut sind, heizen und kühlen sehr schnell, was schnellere Brennzyklen und eine höhere Energieeffizienz ermöglicht.

Die richtige Wahl für Ihr Ziel treffen

Die in einem Brennofen verwendeten Materialien wirken sich direkt auf seine Leistung und Eignung für verschiedene Aufgaben aus.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Hobbykeramik liegt: Die meisten Toplader-Elektroöfen bieten eine perfekte Balance, indem sie Isolier-Schamottsteine für die Struktur und Keramikfaser für eine verbesserte Deckelisolierung verwenden.

- Wenn Ihr Hauptaugenmerk auf Effizienz und schnellen Durchlaufzeiten liegt: Ein Brennofen, der mehr Keramikfaser in seiner Konstruktion enthält, heizt und kühlt schneller, was Zeit und Energie spart.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit in einer Umgebung mit hoher Beanspruchung liegt: Brennöfen, die in industriellen Umgebungen verwendet werden, könnten dichte "Hartsteine" auf dem Boden verwenden, um der Beanspruchung durch schwere Ofenplatten und Brenngut standzuhalten.

Letztendlich ermöglicht das Wissen, dass das Innere eines Brennofens ein System aus feuerfesten Materialien ist, ein besseres Verständnis seiner Funktionsweise und Leistung.

Zusammenfassungstabelle:

| Material | Schlüsseleigenschaften | Häufige Verwendung in Brennöfen |

|---|---|---|

| Isolier-Schamottsteine (IFB) | Leicht, porös, guter Isolator, moderate Haltbarkeit | Wände und Boden von Elektroöfen |

| Keramikfaser | Ausgezeichneter Isolator, sehr geringe thermische Masse, heizt/kühlt schnell | Deckel, Tür und als zusätzliche Isolierschicht |

| Strukturelle Stahlhülle | Hohe Festigkeit, bietet strukturelle Unterstützung | Außengehäuse, nicht hohen Temperaturen ausgesetzt |

Bereit, den perfekten Brennofen für die spezifischen Anforderungen Ihres Labors zu finden? Ob Sie die Haltbarkeit von Schamottsteinen oder das schnelle Zyklieren von Keramikfaserisolierung benötigen, die Expertise von KINTEK im Bereich Laborgeräte stellt sicher, dass Sie die richtige Lösung erhalten. Unser Team hilft Ihnen gerne bei der Auswahl eines Brennofens, der die Leistung, Effizienz und Zuverlässigkeit liefert, die Ihre Arbeit erfordert.

Kontaktieren Sie KINTEK noch heute, um die Brennofenanforderungen Ihres Labors zu besprechen und unser Sortiment an hochwertigen Lösungen zu entdecken!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen