Der grundlegende Unterschied zwischen Atomic Layer Deposition (ALD) und Chemical Vapor Deposition (CVD) liegt in ihren Reaktionsmechanismen. ALD baut Schichten Schicht für Schicht durch sequentielle, selbstlimitierende chemische Reaktionen auf und bietet damit eine unvergleichliche Präzision. CVD hingegen nutzt eine kontinuierliche, gleichzeitige Reaktion von Precursor-Gasen, was viel schnellere Abscheidungsraten ermöglicht.

Die Wahl zwischen ALD und CVD hängt von einem kritischen Kompromiss ab: Präzision gegenüber Geschwindigkeit. ALD bietet Kontrolle auf atomarer Ebene für komplexe und ultradünne Schichten, während CVD einen höheren Durchsatz für dickere Schichten bietet, bei denen absolute Präzision weniger kritisch ist.

Die Mechanik der Abscheidung: Sequenziell vs. Kontinuierlich

Um die praktischen Unterschiede zu verstehen, müssen wir zunächst untersuchen, wie jeder Prozess auf fundamentaler Ebene funktioniert. Die Kernunterscheidung liegt darin, ob die chemischen Reaktionen sequenziell oder gleichzeitig ablaufen.

Wie CVD funktioniert: Eine kontinuierliche Reaktion

Bei einem Chemical Vapor Deposition (CVD)-Prozess werden alle Precursor-Gase gleichzeitig in die Reaktionskammer eingeführt.

Diese Gase reagieren miteinander auf und über dem erhitzten Substrat, was zu einer kontinuierlichen Abscheidung der gewünschten Dünnschicht führt. Dieser Prozess ist schnell und effizient für das Wachstum relativ dicker Materialschichten.

Wie ALD funktioniert: Ein getrennter, selbstlimitierender Prozess

Atomic Layer Deposition (ALD) ist eine kontrolliertere, zyklische Variante von CVD. Sie unterteilt die gesamte Reaktion in zwei oder mehr separate Halbreaktionen.

Zuerst wird ein Precursor-Gas in die Kammer gepulst, wo es eine einzelne, selbstlimitierende Atomschicht auf dem Substrat bildet. Überschüssiges Gas wird abgesaugt (Purge). Dann wird ein zweiter Precursor eingepulst, um mit der ersten Schicht zu reagieren und die Materialabscheidung für diesen Zyklus abzuschließen, bevor auch dieser abgesaugt wird. Dieser Zyklus wiederholt sich, um die Schicht Atomlage für Atomlage aufzubauen.

Wesentliche Unterscheidungsmerkmale in der Praxis

Die mechanischen Unterschiede zwischen diesen beiden Methoden führen zu unterschiedlichen Ergebnissen in Bezug auf Filmqualität, Abdeckung und Geschwindigkeit.

Filmdicke und Kontrolle

ALD bietet Präzision auf atomarer Ebene bei der Kontrolle der Filmdicke. Da der Film eine Monolage nach der anderen aufgebaut wird, kann eine bestimmte Dicke mit extremer Genauigkeit erreicht werden, was ihn ideal für die ultradünnen Schichten (10–50 nm) macht, die in der modernen Elektronik erforderlich sind.

CVD bietet eine weniger granulare Kontrolle, ist aber perfekt für Anwendungen geeignet, die dickere Schichten erfordern, bei denen eine Genauigkeit im Nanometerbereich nicht entscheidend ist.

Konformität und Abdeckung

Konformität bezieht sich auf die Fähigkeit einer Schicht, unebene Oberflächen und komplexe 3D-Strukturen gleichmäßig zu beschichten.

ALD bietet eine nahezu perfekte, isotrope Konformität. Seine selbstlimitierende Natur stellt sicher, dass jede Oberfläche, einschließlich tiefer Gräben und Strukturen mit hohem Seitenverhältnis, gleichmäßig beschichtet wird. Dies ist ein signifikanter Vorteil gegenüber „Sichtlinien“-Methoden wie der physikalischen Gasphasenabscheidung (PVD).

Obwohl CVD eine gute Konformität bietet, kann es im Vergleich zu ALD Schwierigkeiten haben, eine gleichmäßige Dicke in sehr komplexen oder tiefen Strukturen aufrechtzuerhalten.

Abscheidungsrate

Der größte Vorteil von CVD ist seine hohe Abscheidungsrate. Da die Reaktion kontinuierlich ist, können Filme viel schneller abgeschieden werden.

ALD ist ein von Natur aus langsamer Prozess. Die wiederholten Zyklen von Pulsieren und Absaugen begrenzen seinen Durchsatz und machen ihn für Anwendungen, die dicke Schichten oder eine hohe Volumenproduktion erfordern, weniger praktikabel.

Die Abwägungen verstehen

Die Wahl zwischen ALD und CVD erfordert die Abwägung ihrer jeweiligen Stärken und Schwächen im Hinblick auf Ihre spezifischen Ziele.

Die Präzision von ALD

Der Hauptvorteil von ALD ist seine unvergleichliche Kontrolle über Filmdicke, Dichte und Gleichmäßigkeit. Diese Präzision ist für die Herstellung fortschrittlicher Halbleiterbauelemente und anderer nanoskaliger Technologien nicht verhandelbar.

Die Geschwindigkeit von CVD

Der Hauptvorteil von CVD ist seine Geschwindigkeit und Effizienz, was sich in einem höheren Durchsatz und oft geringeren Kosten niederschlägt. Es ist das Arbeitspferd für viele industrielle Anwendungen, bei denen dicke, funktionale Beschichtungen ohne Anforderungen auf atomarer Ebene benötigt werden.

Material- und Prozesskomplexität

Die CVD-Technologie ist im Allgemeinen ausgereifter und verfügt über eine breitere Palette etablierter Precursoren und Prozesse für verschiedene Materialien. Die Entwicklung eines neuen ALD-Prozesses kann aufgrund der präzisen Anforderungen seiner selbstlimitierenden Chemie komplexer und zeitaufwändiger sein.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung wird von den spezifischen technischen und wirtschaftlichen Anforderungen Ihres Projekts bestimmt.

- Wenn Ihr Hauptaugenmerk auf ultradünnen, perfekt gleichmäßigen Schichten auf komplexen 3D-Strukturen liegt: ALD ist aufgrund seiner Kontrolle auf atomarer Ebene die überlegene und oft einzig gangbare Wahl.

- Wenn Ihr Hauptaugenmerk auf der schnellen und wirtschaftlichen Abscheidung dickerer Schichten liegt: CVD bietet die notwendige Geschwindigkeit, Effizienz und Skalierbarkeit für diese Aufgabe.

- Wenn Ihr Projekt eine Balance zwischen guter Abdeckung und angemessener Geschwindigkeit erfordert: CVD ist häufig der praktischere und kostengünstigere Ausgangspunkt für Schichten, die dicker als 50–100 nm sind.

Das Verständnis dieses grundlegenden Unterschieds zwischen sequenzieller Präzision und kontinuierlicher Geschwindigkeit ermöglicht es Ihnen, die optimale Abscheidungstechnik für Ihr Ziel auszuwählen.

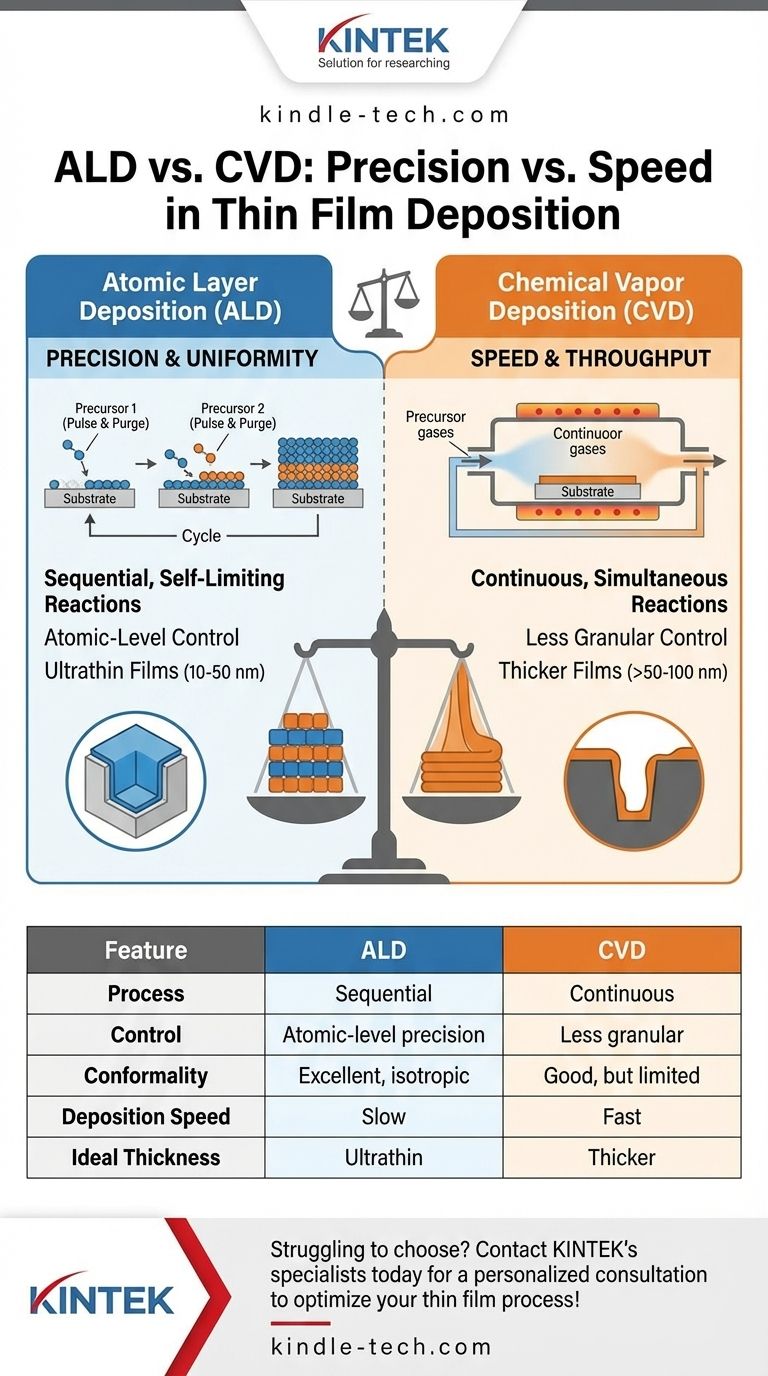

Zusammenfassungstabelle:

| Merkmal | Atomic Layer Deposition (ALD) | Chemical Vapor Deposition (CVD) |

|---|---|---|

| Prozess | Sequenzielle, selbstlimitierende Reaktionen | Kontinuierliche, gleichzeitige Reaktionen |

| Kontrolle | Präzision auf atomarer Ebene | Weniger granulare Kontrolle |

| Konformität | Ausgezeichnet, isotrop (gleichmäßig auf komplexen 3D-Strukturen) | Gut, kann aber bei Strukturen mit hohem Seitenverhältnis Schwierigkeiten bereiten |

| Abscheidungsgeschwindigkeit | Langsam (Schicht für Schicht) | Schnell (kontinuierlich) |

| Ideale Schichtdicke | Ultradünne Schichten (10–50 nm) | Dickere Schichten (>50–100 nm) |

| Hauptvorteil | Präzision und Gleichmäßigkeit | Geschwindigkeit und Durchsatz |

Haben Sie Schwierigkeiten bei der Auswahl der richtigen Abscheidungstechnik für die spezifischen Anforderungen Ihres Labors? Die Wahl zwischen der Präzision auf atomarer Ebene von ALD und der Hochgeschwindigkeitsabscheidung von CVD ist entscheidend für Ihre Forschungs- und Produktionsergebnisse. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die auf die einzigartigen Anforderungen Ihres Labors zugeschnitten sind. Unsere Experten können Ihnen helfen, das ideale System auszuwählen, um eine perfekte Schichtgleichmäßigkeit zu erzielen oder Ihren Durchsatz zu maximieren. Lassen Sie uns Ihren Dünnschichtprozess gemeinsam optimieren – kontaktieren Sie noch heute unsere Spezialisten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen