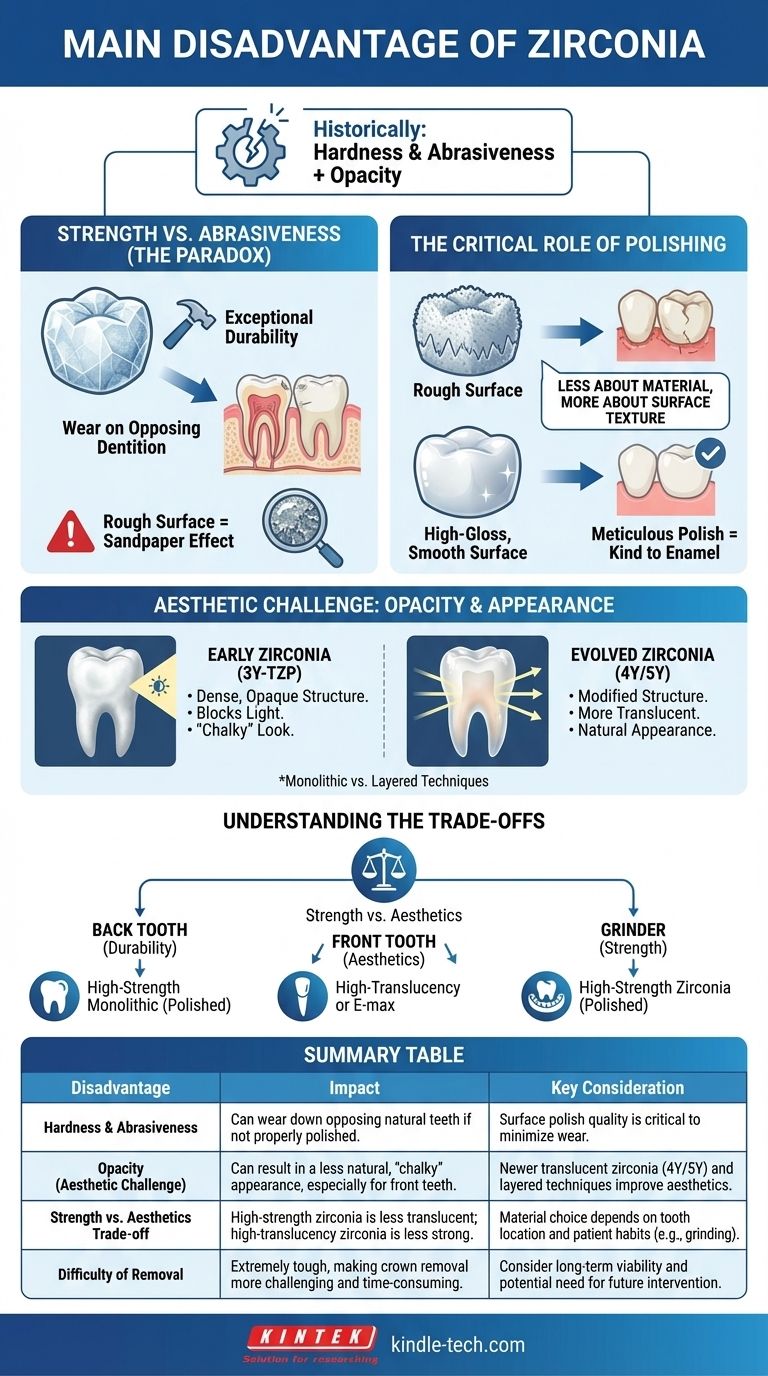

Historisch gesehen war der größte Nachteil von Zirkonoxid seine Härte und Abrasivität, die zu erheblichem Verschleiß an den gegenüberliegenden natürlichen Zähnen führen kann. Ein zweitrangiger, aber ebenso wichtiger Nachteil ist seine Opazität, die im Vergleich zu anderen Keramikmaterialien zu einem weniger natürlichen, „kreidigen“ Aussehen führen kann, insbesondere bei Frontzähnen.

Die größte Stärke von Zirkonoxid – seine außergewöhnliche Haltbarkeit – ist auch die Quelle seiner primären klinischen Schwächen. Diese Nachteile sind jedoch nicht absolut; sie hängen stark von der spezifischen Art des verwendeten Zirkonoxids und vor allem vom endgültigen Politurgrad der Restauration ab.

Das Paradoxon: Festigkeit vs. Abrasivität

Die Kernherausforderung bei Zirkonoxid ergibt sich aus seiner unglaublichen Materialfestigkeit, einer Eigenschaft, die es auch zu einem begehrten Dentalmaterial macht.

Verständnis der Härte von Zirkonoxid

Das in der Zahnmedizin verwendete Zirkonoxid ist Zirkoniumdioxid, eine Keramik, die in einer Kristallstruktur „stabilisiert“ wird, um ein Reißen unter Druck zu verhindern. Diese Struktur macht es außergewöhnlich hart und bruchfest, weitaus mehr als natürlicher Zahnschmelz oder andere Keramiken wie Porzellan.

Deshalb ist es eine erstklassige Wahl für Kronen auf hinteren Molaren, wo die Beißkräfte immens sind, und für Patienten, die mit den Zähnen knirschen (Bruxismus).

Die Auswirkung auf die gegenüberliegende Zahnreihe

Das Problem entsteht, wenn dieses ultraharte Material auf ein weicheres Material trifft, nämlich den natürlichen Zahnschmelz. Wenn die Oberfläche der Zirkonoxidkrone nicht vollkommen glatt ist, wirkt sie wie feinkörniges Schmirgelpapier und schleift bei jedem Biss und jeder Bewegung allmählich den gegenüberliegenden Zahn ab.

Dieser Verschleiß ist ein ernstes klinisches Problem, da er zu Zahnsubstanzverlust, Bissveränderungen und Empfindlichkeit am gegenüberliegenden Zahn führen kann.

Die entscheidende Rolle der Politur

Entscheidend ist, dass moderne Forschungsergebnisse zeigen, dass die Abrasivität von Zirkonoxid weniger vom Material selbst abhängt als vielmehr von seiner Oberflächentextur.

Eine Zirkonoxidkrone, die akribisch geformt und zu einer hochglänzenden, spiegelglatten Oberfläche poliert wurde, ist außergewöhnlich schonend für den gegenüberliegenden Schmelz. Umgekehrt verursacht eine Krone, die im Mund unsachgemäß angepasst und rau belassen wird, garantiert Schäden. Dies macht die Fähigkeit und Sorgfalt des Dentallabors und des Klinikers von größter Bedeutung.

Die ästhetische Herausforderung: Opazität und Aussehen

Während die Festigkeit eine funktionale Frage ist, haben die ästhetischen Einschränkungen von Zirkonoxid seine Verwendung historisch begrenzt.

Warum frühes Zirkonoxid „kreidig“ aussah

Das ursprüngliche, hochfeste Zirkonoxid (wie 3Y-TZP) hat eine sehr dichte, opake Kristallstruktur. Diese Struktur ist hervorragend darin, Brüche zu widerstehen, aber auch sehr schlecht darin, Licht durchzulassen.

Natürliche Zähne weisen eine gewisse Transluzenz auf, insbesondere am Schneidekantensaum. Die Opazität des frühen Zirkonoxids blockierte dieses Licht, was zu einer Restauration führte, die flach, leblos und offensichtlich künstlich wirken konnte, was es zu einer schlechten Wahl für sichtbare Frontzähne machte.

Die Entwicklung hin zu transluzentem Zirkonoxid

Um das ästhetische Problem zu lösen, entwickelten die Hersteller neuere Formulierungen (oft als 4Y- und 5Y-Zirkonoxid bezeichnet). Diese Materialien weisen eine modifizierte Kristallstruktur mit mehr „kubischen“ Phasen-Kristallen auf, was mehr Lichteinfall ermöglicht.

Dies führt zu einem viel natürlicheren, transluzenten Erscheinungsbild, das sich wunderschön in die benachbarten Zähne einfügen kann, wodurch es für anteriore Restaurationen geeignet ist.

Monolithisches vs. geschichtetes Zirkonoxid

Eine weitere Technik zur Verbesserung der Ästhetik besteht darin, einen starken, opaken Zirkonoxidkern (für Haltbarkeit) zu verwenden und diesen dann mit ästhetischerem, lebensechterem Porzellan zu verblenden (schichten).

Dieser Schichtansatz bietet eine ausgezeichnete Ästhetik, führt aber eine neue potenzielle Schwachstelle ein: die Verbindung zwischen dem Porzellan und dem Zirkonoxid. Das Porzellan kann vom Kern abplatzen, was ein häufiger Grund für das Versagen dieser Kronentypen ist.

Verständnis der Kompromisse

Die Wahl eines Dentalmaterials ist niemals die Suche nach einer „perfekten“ Option. Es geht darum, die Vorteile und Schwächen in einem spezifischen klinischen Kontext zu verstehen.

Festigkeit vs. Ästhetik

Innerhalb der Zirkonoxidfamilie selbst gibt es einen direkten Kompromiss. Die neueren, hochtransluzenten Zirkonoxide, die besser aussehen, sind nicht so fest wie die älteren, opakeren Formulierungen.

Ein hochfestes Zirkonoxid ist ideal für einen hinteren Backenzahn. Ein hochtransluzentes Zirkonoxid ist besser für einen Frontzahn geeignet, aber möglicherweise nicht stark genug für einen Patienten mit starkem Knirschen.

Zirkonoxid vs. andere Materialien

Im Vergleich zu Lithiumdisilikat (E-max) ist Zirkonoxid im Allgemeinen fester, aber weniger transluzent. E-max wird oft als Goldstandard für die ästhetische Versorgung einzelner Frontzähne angesehen, ist aber möglicherweise nicht für Brücken oder für Patienten mit starkem Knirschen geeignet.

Im Vergleich zu Metallkeramikkronen (VMK) eliminiert monolithisches Zirkonoxid das Risiko des Abplatzens von Keramik und vermeidet die „schwarze Linie“ am Zahnfleischrand, die bei VMK auftreten kann.

Das Risiko der Entfernung

Ein letzter, praktischer Nachteil von Zirkonoxid ist seine schiere Zähigkeit. Wenn eine Zirkonoxidkrone aus irgendeinem Grund entfernt werden muss (z. B. wegen Karies darunter), ist das Durchtrennen deutlich schwieriger und zeitaufwändiger für den Zahnarzt als bei jedem anderen Material.

Die richtige Wahl für Ihre Restauration treffen

Das „beste“ Material ist dasjenige, das am besten zu Ihrem spezifischen Zahn, Biss und Ihren ästhetischen Zielen passt. Das Verständnis dieser Faktoren ermöglicht ein produktiveres Gespräch mit Ihrem Zahnarzt.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit für einen hinteren Zahn liegt: Eine monolithische Zirkonoxidkrone mit voller Festigkeit, die sorgfältig poliert wurde, ist eine ausgezeichnete und sehr vorhersagbare Wahl.

- Wenn Ihr Hauptaugenmerk auf optimaler Ästhetik für einen Frontzahn liegt: Ein hochtransluzentes Zirkonoxid oder Lithiumdisilikat (E-max) sind wahrscheinlich die Top-Kandidaten für die Diskussion.

- Wenn Ihr Hauptaugenmerk auf der Behandlung einer Knirschgewohnheit liegt: Die überlegene Festigkeit von Zirkonoxid macht es zu einem führenden Kandidaten, aber ein Gespräch über die richtige Politur zum Schutz der gegenüberliegenden Zähne ist unerlässlich.

Letztendlich sind die Nachteile von Zirkonoxid handhabbare Variablen, keine absoluten Abschreckungen, wodurch die Wahl zu einer sorgfältigen Balance zwischen Festigkeit, Ästhetik und klinischer Ausführung wird.

Zusammenfassungstabelle:

| Nachteil | Auswirkung | Schlüsselüberlegung |

|---|---|---|

| Härte & Abrasivität | Kann gegenüberliegende natürliche Zähne abnutzen, wenn es nicht richtig poliert wird. | Die Qualität der Oberflächenpolitur ist entscheidend, um den Verschleiß zu minimieren. |

| Opazität (Ästhetische Herausforderung) | Kann zu einem weniger natürlichen, „kreidigen“ Aussehen führen, insbesondere bei Frontzähnen. | Neueres transluzentes Zirkonoxid (4Y/5Y) und Schichttechniken verbessern die Ästhetik. |

| Kompromiss zwischen Festigkeit und Ästhetik | Hochfestes Zirkonoxid ist weniger transluzent; hochtransluzentes Zirkonoxid ist weniger fest. | Die Materialwahl hängt vom Zahnstandort und den Patientengewohnheiten (z. B. Knirschen) ab. |

| Schwierigkeit der Entfernung | Extrem zäh, was die Entfernung der Krone schwieriger und zeitaufwändiger macht. | Berücksichtigen Sie die langfristige Haltbarkeit und die mögliche Notwendigkeit zukünftiger Eingriffe. |

Die Wahl des richtigen Materials für die zahnärztliche Restauration ist eine präzise Wissenschaft. Bei KINTEK sind wir darauf spezialisiert, hochwertige zahntechnische Geräte und Verbrauchsmaterialien anzubieten, die es zahntechnischen Laboren ermöglichen, Zirkonoxidrestaurationen mit optimaler Politur und Ästhetik herzustellen. Egal, ob Sie mit monolithischem oder geschichtetem Zirkonoxid arbeiten, unsere Lösungen helfen Ihnen, Haltbarkeit und natürliches Aussehen für überlegene Patientenergebnisse in Einklang zu bringen. Lassen Sie uns die spezifischen Bedürfnisse Ihres Labors besprechen – kontaktieren Sie noch heute unsere Experten, um die Qualität und Effizienz Ihrer Restaurationen zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Technische Pinzette aus fortschrittlicher Fein-Keramik mit Zirkonoxid-Keramikspitze und abgewinkeltem Ellbogen

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

- Sonderform-Keramikplatten aus Aluminiumoxid-Zirkonoxid nach Maß für die Verarbeitung von fortschrittlicher Fein-Keramik

- Präzisionsbearbeitete Yttrium-stabilisierte Zirkonoxid-Keramikstäbe für fortschrittliche Feinkeramik

- Zirkonoxid-Keramikdichtung Technische Keramik

Andere fragen auch

- Was ist ein entscheidender Faktor bei der Auswahl eines Dental-Pressofens? Materialkompatibilität ist entscheidend

- Sind Keramikzähne teuer? Eine Investition in natürlich aussehende, langlebige Zahnersatzlösungen

- Was sind die verschiedenen Arten von Keramiken in der Zahnheilkunde? Wählen Sie das richtige Material für Festigkeit & Ästhetik

- Muss Porzellan gebrannt werden? Entdecken Sie den wesentlichen Prozess für echte Porzellanfestigkeit

- Wie wird Zirkonoxid gesintert? Ein Leitfaden für den Hochtemperatur-Umwandlungsprozess

- Für welche Arten von Dentalrestaurationen werden Dental-Keramiköfen verwendet? Erhöhen Sie die Präzision für Kronen, Brücken und Inlays

- Was ist die Hauptfunktion eines Dental-Pressofen? Herstellung starker, ästhetischer Zahnrestaurationen

- Sind Zirkonoxidkronen biokompatibel? Der ultimative Leitfaden für sichere, metallfreie Zahnrestaurationen