Im Kern besteht die Hauptfunktion eines Drehrohrofens darin, feste Materialien bei extrem hohen Temperaturen zu verarbeiten. Es handelt sich um einen massiven, rotierenden Industrieofen, der dazu dient, Materialien kontinuierlich so stark zu erhitzen, dass sie eine grundlegende chemische Reaktion oder physikalische Veränderung, wie z. B. die Kalzinierung, durchlaufen.

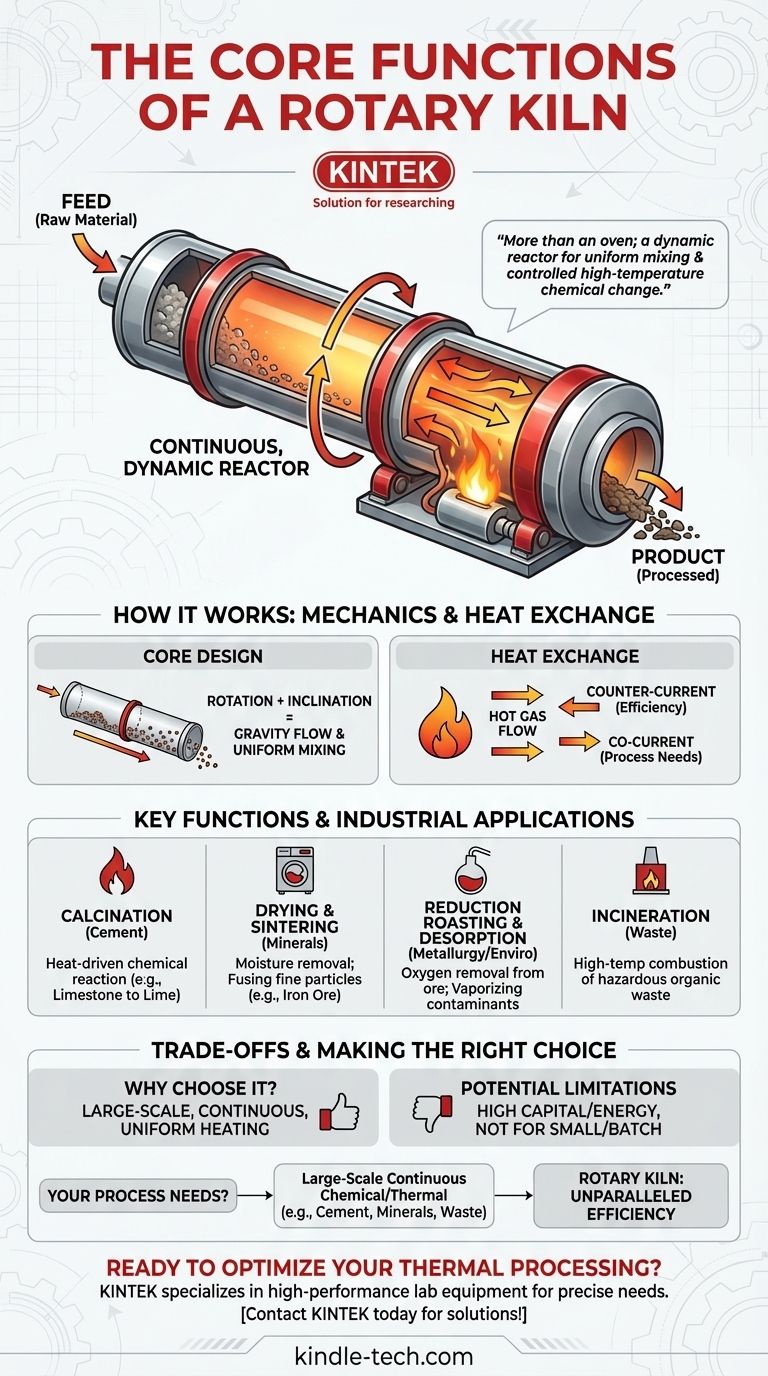

Ein Drehrohrofen ist weit mehr als ein einfacher Ofen. Seine Hauptfunktion besteht darin, als dynamischer, kontinuierlicher Reaktor zu dienen, der Rotation und Neigung nutzt, um Materialien gleichmäßig zu mischen und durch eine kontrollierte Hochtemperaturumgebung zu transportieren, was ihn für Industrien wie die Zementherstellung unverzichtbar macht.

Wie ein Drehrohrofen funktioniert

Die Funktion eines Drehrohrofens wird durch sein einzigartiges Design bestimmt. Das Verständnis seiner Mechanik zeigt, warum er für bestimmte industrielle Prozesse so effektiv ist.

Das Kerndesign: Ein geneigter, rotierender Zylinder

Ein Drehrohrofen ist ein langes, zylindrisches Gefäß, das leicht geneigt ist. Diese Neigung ist entscheidend.

Während sich der Ofen langsam dreht, fallen die am oberen Ende zugeführten Rohmaterialien und bewegen sich aufgrund der Schwerkraft und der Rotationsbewegung allmählich zum unteren Ende.

Dieses ständige Taumeln und Mischen ist entscheidend, da es sicherstellt, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt wird, um eine konsistente Verarbeitung zu gewährleisten.

Der Mechanismus des Wärmeaustauschs

Der Ofen fungiert als massiver Wärmetauscher. Heiße Gase werden durch den Zylinder geleitet und übertragen thermische Energie auf das feste Material.

Diese Gase können durch eine große Brennerflamme im unteren Ende des Ofens oder aus einem externen Ofen erzeugt werden.

Der Fluss dieser Gase kann entweder Gegenstrom (entgegengesetzt zum Materialfluss) für maximale thermische Effizienz oder Gleichstrom (gleiche Richtung wie der Materialfluss) sein, abhängig von den spezifischen Prozessanforderungen.

Schlüsselfunktionen und industrielle Anwendungen

Die Fähigkeit des Ofens, eine kontrollierte Hochtemperaturumgebung zu schaffen, ermöglicht es ihm, mehrere kritische Funktionen in verschiedenen Industrien zu erfüllen.

Kalzinierung

Dies ist wohl die häufigste und wichtigste Funktion. Kalzinierung ist ein Prozess, der Wärme nutzt, um eine chemische Reaktion, wie die Zersetzung einer Verbindung, anzutreiben.

Das prominenteste Beispiel ist die Zementindustrie, wo Kalkstein (Calciumcarbonat) in einem Drehrohrofen erhitzt wird, um Kalk (Calciumoxid) zu produzieren, einen Hauptbestandteil von Zementklinker.

Trocknen und Sintern

Ein Drehrohrofen kann als Hochleistungstrockner fungieren, der Feuchtigkeit aus Schüttgütern entfernt.

Er wird auch zum Sintern oder zur Induration verwendet, wo Wärme genutzt wird, um feine Partikel zu einer festen, starken Masse zu verschmelzen, ohne sie vollständig zu schmelzen. Dies ist in der Verarbeitung von Eisenerzpellets üblich.

Reduktionsröstung und thermische Desorption

In der Metallurgie werden Öfen für die Reduktionsröstung verwendet, ein Prozess, der Wärme und ein Reduktionsmittel nutzt, um Sauerstoff aus Metallerzen zu entfernen.

In Umweltanwendungen werden sie zur thermischen Desorption eingesetzt, bei der Wärme Verunreinigungen aus Böden oder anderen festen Materialien zur Sanierung verdampft.

Verbrennung

Die hohen Temperaturen und die lange Verweilzeit in einem Drehrohrofen machen ihn hochwirksam für die Verbrennung und Zerstörung organischer Materialien, einschließlich gefährlicher Abfälle.

Die Kompromisse verstehen

Obwohl leistungsstark, ist der Drehrohrofen ein spezialisiertes Gerät. Seine Auswahl basiert auf einem klaren Verständnis seiner Stärken und Einschränkungen.

Warum einen Drehrohrofen wählen?

Der Hauptvorteil ist seine Fähigkeit, große Mengen fester Materialien kontinuierlich zu verarbeiten.

Sein Design gewährleistet eine gleichmäßige Erwärmung und exzellentes Mischen, was entscheidend für die Erzielung einer konsistenten Produktqualität in Prozessen wie der Zementproduktion ist.

Potenzielle Einschränkungen

Drehrohröfen sind riesige Maschinen, die eine erhebliche Kapitalinvestition und einen hohen Energieverbrauch erfordern.

Sie eignen sich nicht gut für kleine oder chargenweise Prozesse, bei denen ein einfacherer Ofen wirtschaftlicher und effizienter sein könnte.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für einen Drehrohrofen hängt direkt vom Umfang und den Anforderungen Ihrer thermischen Verarbeitungsbedürfnisse ab.

- Wenn Ihr Hauptaugenmerk auf groß angelegten, kontinuierlichen chemischen Umwandlungen liegt (wie der Zementproduktion): Der Drehrohrofen ist der Industriestandard aufgrund seiner unübertroffenen Effizienz bei der gleichmäßigen Erwärmung und dem Materialtransport.

- Wenn Ihr Hauptaugenmerk auf dem Trocknen oder Agglomerieren großer Mengen von Mineralien liegt: Ein Drehrohrofen bietet den robusten, kontinuierlichen Betrieb, der zur effektiven Verarbeitung von Schüttgütern erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Abfallzerstörung oder Bodensanierung liegt: Die Fähigkeit des Ofens, Materialien gründlich zu mischen und anhaltend hohen Temperaturen auszusetzen, macht ihn zu einer hochwirksamen und zuverlässigen Lösung.

Letztendlich besteht die Funktion des Drehrohrofens darin, eine kontrollierte, dynamische und leistungsstarke Umgebung für die Umwandlung von Materialien im industriellen Maßstab bereitzustellen.

Zusammenfassungstabelle:

| Schlüsselfunktion | Primäre industrielle Anwendung |

|---|---|

| Kalzinierung | Zementproduktion (Kalkstein zu Kalk) |

| Trocknen & Sintern | Mineralverarbeitung (Eisenerzpellets) |

| Reduktionsröstung | Metallurgie (Metall Erzverarbeitung) |

| Thermische Desorption | Umweltsanierung |

| Verbrennung | Zerstörung gefährlicher Abfälle |

Bereit, Ihre industrielle thermische Verarbeitung zu optimieren?

Ob Sie in der Zementproduktion, Mineralverarbeitung oder Umweltsanierung tätig sind, die richtige Ausrüstung ist entscheidend für Effizienz und Produktqualität. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren und industriellen F&E-Sektoren.

Lassen Sie sich von unseren Experten bei der Auswahl der idealen thermischen Verarbeitungslösungen für Ihre spezifische Anwendung unterstützen. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie wir den Erfolg Ihres Projekts unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was ist die Bedeutung eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Was ist ein Drehrohrofenreaktor? Ein Leitfaden zur industriellen thermischen Verarbeitung

- Wie wirkt sich eine präzise Temperaturregelung auf das Sintern von TiAl-Legierungen aus? Beherrschen Sie die Entwicklung der Mikrostruktur