Für Anwendungen mit den höchsten Temperaturen in Luftatmosphäre ist das bevorzugte Heizelementmaterial Molybdändisilicid (MoSi₂). Dieser fortschrittliche Keramikverbundwerkstoff ist in der Lage, stabile Arbeitstemperaturen von bis zu 1800 °C (3272 °F) zu erreichen, indem er eine schützende Glasschicht auf seiner Oberfläche bildet, die eine schnelle Oxidation verhindert.

Die Auswahl eines Ofenheizelements besteht nicht darin, ein einziges "bestes" Material zu finden, sondern darin, die Eigenschaften des Materials – insbesondere seine Temperaturgrenze und atmosphärische Kompatibilität – genau an die Anforderungen Ihrer Anwendung anzupassen.

Was zeichnet ein Hochleistungs-Heizelement aus?

Bevor spezifische Materialien verglichen werden, ist es entscheidend, die Eigenschaften zu verstehen, die Ingenieure bei der Entwicklung von Heizelementen für extreme Umgebungen suchen. Das ideale Material muss unter intensiver thermischer und elektrischer Belastung zuverlässig funktionieren.

Hoher Schmelzpunkt & Oxidationsbeständigkeit

Die grundlegendste Anforderung ist, dass das Element bei seiner Betriebstemperatur nicht schmelzen oder sich zersetzen darf. In Öfen, die in Luft betrieben werden, ist die Oxidationsbeständigkeit von größter Bedeutung, da Sauerstoff die meisten Materialien bei hohen Temperaturen aggressiv angreift.

Stabiler elektrischer Widerstand

Der elektrische Widerstand des Elements erzeugt Wärme (I²R-Heizung). Dieser Widerstand muss über den gesamten Temperaturbereich stabil und vorhersehbar sein, um eine präzise und wiederholbare Temperaturregelung zu ermöglichen.

Mechanische Festigkeit und Form

Ein Heizelement muss seine Form und strukturelle Integrität im heißen Zustand beibehalten. Materialien, die weich werden, durchhängen oder spröde werden, können zu vorzeitigem Ausfall führen und einen elektrischen Kurzschluss im Ofenraum verursachen.

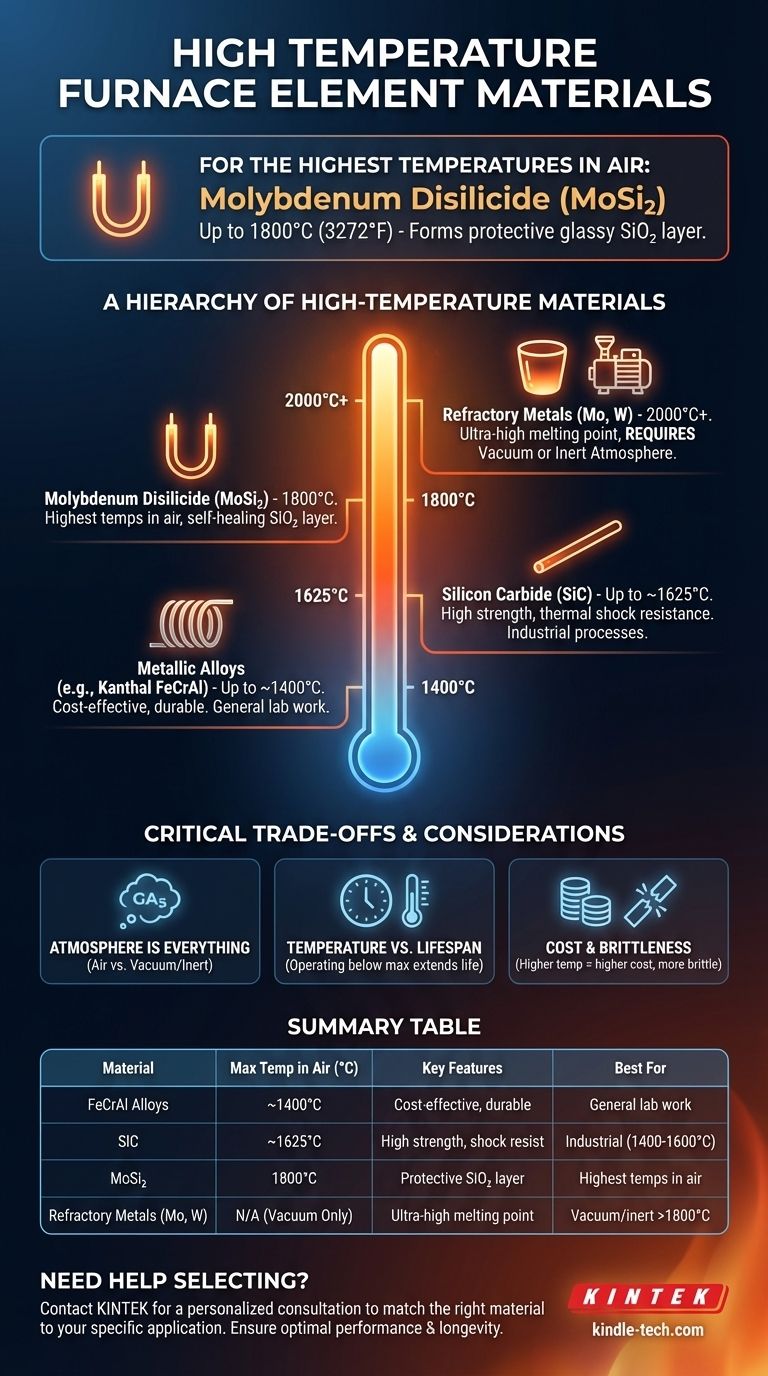

Eine Hierarchie der Hochtemperaturmaterialien

Kein einzelnes Elementmaterial deckt alle Anwendungen ab. Sie existieren in einer klaren Hierarchie, wobei jeder Typ eine spezifische Nische basierend auf seiner maximalen Temperatur und atmosphärischen Kompatibilität einnimmt.

Das Arbeitspferd: Metalllegierungen (bis zu ~1400°C)

Für viele Standard-Hochtemperaturanwendungen sind Eisen-Chrom-Aluminium-Legierungen (wie Kanthal FeCrAl) der Standard. Sie sind langlebig, relativ preiswert und funktionieren zuverlässig in Luft.

Diese Legierungen bilden eine schützende Aluminiumoxidschicht, aber diese Schicht bricht zusammen, wenn die Temperaturen ihre Obergrenze erreichen, was zum Ausfall des Elements führt.

Der Mittelklasse-Performer: Siliziumkarbid (bis zu ~1625°C)

Siliziumkarbid (SiC) stellt den nächsten Schritt dar. Es ist ein Keramikmaterial, das für seine hohe Festigkeit und ausgezeichnete Thermoschockbeständigkeit bekannt ist.

SiC-Elemente sind selbsttragend und können in Luft- oder Inertatmosphären verwendet werden, wodurch sie in der industriellen Wärmebehandlung, Glasproduktion und Halbleiterfertigung häufig eingesetzt werden.

Der Hochtemperatur-Champion: Molybdändisilicid (bis zu 1800°C)

Molybdändisilicid (MoSi₂) ist das Material, das für die anspruchsvollsten Anwendungen in oxidierenden (Luft-)Atmosphären spezifiziert ist.

Beim Erhitzen über 1000 °C bildet ein MoSi₂-Element eine dünne, nicht-poröse Quarzschicht (SiO₂). Diese selbstheilende Glasschicht schützt das darunterliegende Material vor katastrophaler Oxidation und ermöglicht es, extreme Temperaturen zu erreichen.

Jenseits der Luft: Refraktärmetalle (2000°C+)

Für Temperaturen über 1800 °C oder für Prozesse, die ein streng kontrolliertes Vakuum oder Inertgas (wie Argon oder Stickstoff) erfordern, werden andere Materialien benötigt.

Refraktärmetalle wie Molybdän und Wolfram haben außergewöhnlich hohe Schmelzpunkte, verdampfen aber sofort in Anwesenheit von Sauerstoff bei hohen Temperaturen. Sie sind daher auf Vakuum- oder Inert-/reduzierende Atmosphäreöfen beschränkt.

Die kritischen Kompromisse verstehen

Die Wahl eines Elements beinhaltet das Abwägen von Leistung, Langlebigkeit und Kosten. Missverständnisse dieser Kompromisse sind eine häufige Ursache für Ofenausfälle und unerwartete Kosten.

Atmosphäre ist alles

Der wichtigste Faktor neben der Temperatur ist die Ofenatmosphäre. Ein Element, das für Luft ausgelegt ist, wie MoSi₂, wird in bestimmten reduzierenden Atmosphären versagen. Ein Wolfram-Element, das für ein Vakuum ausgelegt ist, wird in Sekunden zerstört, wenn es in Luft betrieben wird.

Temperatur vs. Lebensdauer

Der Betrieb eines Heizelements an seiner absoluten maximalen Nennleistung verkürzt seine Lebensdauer drastisch. Für eine bessere Langlebigkeit und Zuverlässigkeit ist es üblich, ein Elementmaterial mit einer maximalen Temperaturbewertung zu wählen, die deutlich höher ist als die beabsichtigte Arbeitstemperatur.

Kosten und Sprödigkeit

Es besteht ein direkter Zusammenhang zwischen Temperaturbewertung und Kosten. MoSi₂-Elemente sind deutlich teurer als FeCrAl-Legierungen. Darüber hinaus sind keramikbasierte Elemente wie SiC und MoSi₂ bei Raumtemperatur spröde und erfordern eine sorgfältige Handhabung während der Installation und Wartung, um Bruch zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifische Anwendung bestimmt das richtige Material. Ziel ist es, die kostengünstigste Option zu wählen, die eine sichere Betriebsmarge für Ihre erforderliche Temperatur und Atmosphäre bietet.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborarbeit bis 1400 °C liegt: Eisen-Chrom-Aluminium (FeCrAl)-Legierungen bieten das beste Gleichgewicht aus Leistung und Kosten.

- Wenn Ihr Hauptaugenmerk auf industriellen Prozessen zwischen 1400 °C und 1600 °C liegt: Siliziumkarbid (SiC) ist eine robuste, zuverlässige und bewährte Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen in einer Luftatmosphäre zu erreichen: Molybdändisilicid (MoSi₂) ist der definitive Industriestandard.

- Wenn Ihr Hauptaugenmerk auf Ultrahochtemperaturen über 1800 °C in einem Vakuum oder einer Inertatmosphäre liegt: Refraktärmetalle wie Molybdän oder Wolfram sind unerlässlich.

Das Verständnis dieser unterschiedlichen Materialfähigkeiten ist der Schlüssel zur Auswahl eines Ofens, der nicht nur effektiv, sondern auch zuverlässig für seinen beabsichtigten Zweck ist.

Zusammenfassungstabelle:

| Material | Max. Temp. in Luft (°C) | Hauptmerkmale | Am besten geeignet für |

|---|---|---|---|

| FeCrAl-Legierungen | ~1400°C | Kostengünstig, langlebig | Allgemeine Laborarbeit bis 1400°C |

| Siliziumkarbid (SiC) | ~1625°C | Hohe Festigkeit, Thermoschockbeständigkeit | Industrielle Prozesse (1400-1600°C) |

| Molybdändisilicid (MoSi₂) | 1800°C | Bildet schützende SiO₂-Schicht | Höchste Temperaturen in Luftatmosphäre |

| Refraktärmetalle (Mo, W) | 2000°C+ | Ultrahoher Schmelzpunkt | Vakuum-/Inertatmosphären über 1800°C |

Benötigen Sie Hilfe bei der Auswahl des perfekten Heizelements für Ihren Ofen? KINTEK ist spezialisiert auf Hochtemperatur-Laborgeräte und Verbrauchsmaterialien. Unsere Experten helfen Ihnen, das richtige Material – sei es MoSi₂, SiC oder FeCrAl – für Ihre spezifischen Temperatur-, Atmosphären- und Anwendungsanforderungen zu finden. Sorgen Sie für optimale Leistung und Langlebigkeit Ihrer Laborprozesse. Kontaktieren Sie KINTEL noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochdruck-Rohröfen für Laboratorien

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wofür wird Molybdändisilizid verwendet? Stromversorgung von Hochtemperaturofen bis 1800°C

- Welches Material wird für das Heizen von Öfen verwendet? Wählen Sie das richtige Element für Ihren Prozess

- Welche Funktion erfüllen Molybdändisilizid-Heizelemente in einem elektrisch beheizten Versuchsverbrennungsofen für Kohlenstaub?

- Ist Molybdändisulfid ein Heizelement? Entdecken Sie das beste Material für Hochtemperaturanwendungen.

- Welchen Temperaturbereich hat ein MoSi2-Heizelement? Erreichen Sie 1900°C Leistung für Ihr Labor