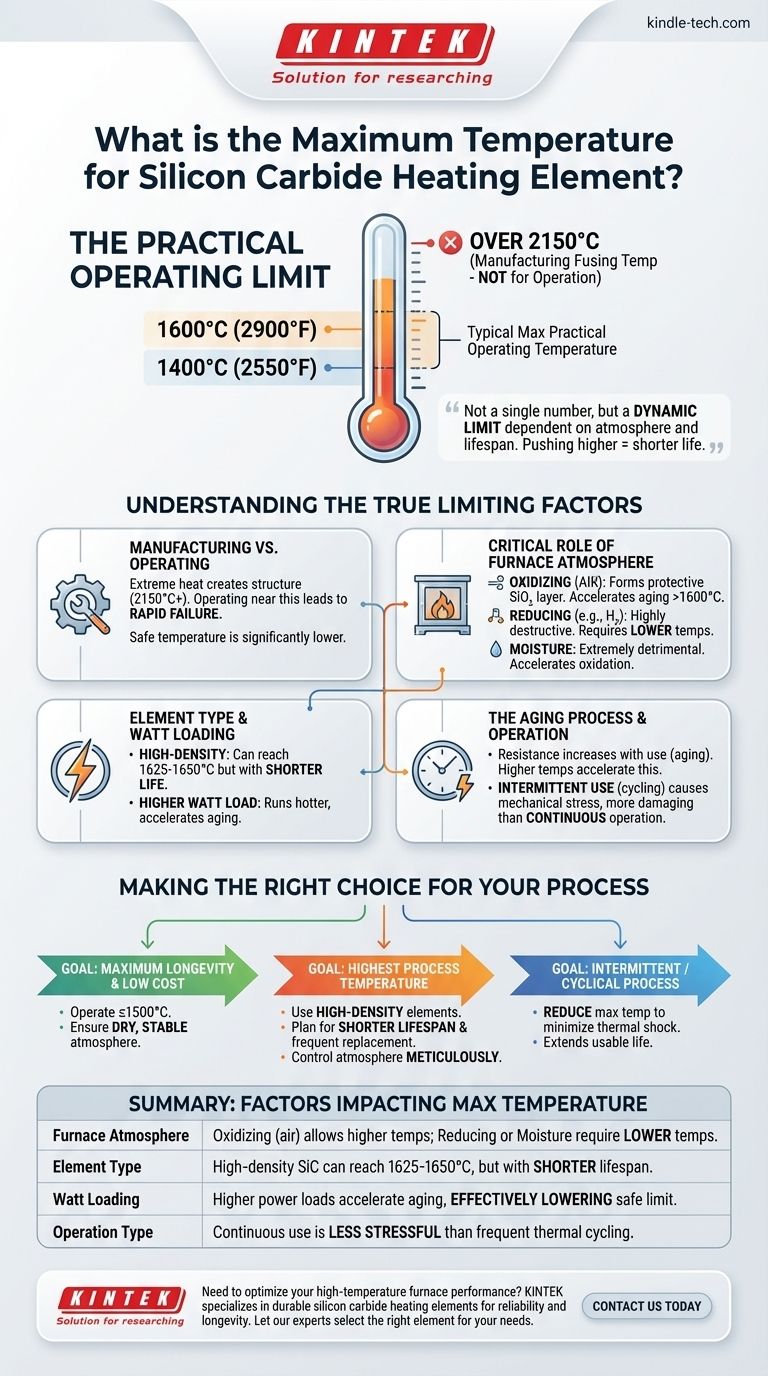

Die maximal praktikable Betriebstemperatur für ein Standard-Siliziumkarbid (SiC)-Heizelement liegt typischerweise zwischen 1400°C und 1600°C. Obwohl das Material selbst bei über 2150°C während der Herstellung verschmolzen wird, ist ein Betrieb in der Nähe dieser Temperatur unmöglich und führt zu sofortigem Ausfall. Die wahre maximale Temperatur des Elements wird durch die Ofenatmosphäre, seine Leistungsbelastung und Ihre Toleranz gegenüber einer verkürzten Lebensdauer bestimmt.

Die maximale Temperatur eines Siliziumkarbid-Heizelements ist keine einzelne Zahl, sondern eine dynamische Grenze, die stark von der Ofenatmosphäre und der gewünschten Lebensdauer des Elements abhängt. Das Streben nach höheren Temperaturen führt fast immer zu einer deutlich kürzeren Betriebslebensdauer.

Die wahren begrenzenden Faktoren verstehen

Um einen Hochtemperaturofen effektiv zu betreiben, müssen Sie die Variablen verstehen, die die Leistung und Langlebigkeit des Elements bestimmen. Die Katalognummer ist nur der Anfang der Geschichte.

Der Unterschied zwischen Herstellungs- und Betriebstemperatur

Der Hinweis auf das Verschmelzen von SiC-Körnern bei über 2150°C beschreibt den Herstellungsprozess, nicht die Betriebsgrenze. Diese extreme Temperatur erzeugt die starke, rekristallisierte Struktur des Elements.

Der Versuch, ein Element in der Nähe dieser Temperatur zu betreiben, würde zu einem schnellen Abbau und Ausfall führen. Die sichere Betriebstemperatur ist immer deutlich niedriger.

Die kritische Rolle der Ofenatmosphäre

Die Umgebung im Ofen ist der wichtigste Faktor, der die maximale sichere Temperatur und Lebensdauer des Elements bestimmt.

-

In einer oxidierenden Atmosphäre (wie Luft): Das Element bildet eine dünne, schützende Schicht aus Siliziumdioxid (SiO₂). Diese Schicht ermöglicht es ihm, bei hohen Temperaturen zu überleben, erhöht aber auch langsam seinen elektrischen Widerstand im Laufe der Zeit – ein Prozess, der als Alterung bekannt ist. Bei extremen Temperaturen (über 1600°C) beschleunigt sich dieser Prozess dramatisch.

-

In einer reduzierenden Atmosphäre (wie Wasserstoff): Diese Atmosphären können für SiC-Elemente sehr zerstörerisch sein und erfordern eine deutliche Senkung der maximalen Betriebstemperatur.

-

Anwesenheit von Wasserdampf: Feuchtigkeit ist äußerst schädlich. Sie beschleunigt den Oxidationsprozess und führt zu vorzeitiger Alterung und Ausfall. Eine trockene Atmosphäre ist entscheidend für die Langlebigkeit.

Elementtyp und Wattbelastung

Es gibt verschiedene Qualitäten von SiC-Elementen. Hochdichte Elemente sind so konzipiert, dass sie hohen Temperaturen besser standhalten und manchmal bis zu 1625°C oder sogar 1650°C betrieben werden können, jedoch immer auf Kosten einer kürzeren Lebensdauer.

Die Wattbelastung – die pro Quadratzentimeter der Elementoberfläche abgegebene Leistung – spielt ebenfalls eine Schlüsselrolle. Höhere Wattbelastungen lassen das Element heißer laufen, was die Alterung beschleunigt und seine Lebensdauer verkürzt, selbst wenn die Kammertemperatur des Ofens gleich ist.

Die Kompromisse verstehen: Temperatur vs. Lebensdauer

Jede Entscheidung bezüglich der Betriebstemperatur ist ein Kompromiss zwischen Prozessgeschwindigkeit und Gerätekosten. Das Verständnis dieser Kompromisse ist für einen effizienten und vorhersehbaren Ofenbetrieb unerlässlich.

Der Alterungsprozess

Alle SiC-Elemente altern. Ihr elektrischer Widerstand nimmt mit der Nutzung allmählich zu, insbesondere bei hohen Temperaturen. Um die gleiche Wärmeabgabe aufrechtzuerhalten, müssen Sie die dem Element zugeführte Spannung stetig erhöhen.

Der Betrieb eines Elements bei seiner absoluten Maximaltemperatur beschleunigt diese Alterung dramatisch. Sie könnten das Ende des Spannungsbereichs Ihrer Stromversorgung viel schneller erreichen, was einen kostspieligen Austausch erzwingt.

Kontinuierlicher vs. intermittierender Betrieb

Thermische Zyklen sind eine große Stressquelle. Das Erhitzen eines Elements von Raumtemperatur auf seinen Betriebspunkt und wieder zurück (intermittierender Gebrauch) ist oft schädlicher als der kontinuierliche Betrieb bei einer stabilen hohen Temperatur.

Jeder Zyklus führt mechanische Spannungen ein, wenn sich das Material ausdehnt und zusammenzieht. Wenn Ihr Prozess häufige Zyklen erfordert, profitieren Sie möglicherweise von einem konservativeren Betrieb bei niedrigerer Temperatur, um die Lebensdauer des Elements zu verlängern.

Die richtige Wahl für Ihren Prozess treffen

Es gibt keine einzige "beste" Temperatur; es gibt nur die beste Temperatur für Ihr spezifisches Ziel. Verwenden Sie diese Richtlinien, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf maximaler Elementlebensdauer und geringen Kosten liegt: Betreiben Sie Ihre Elemente bei oder unter 1500°C und stellen Sie sicher, dass Ihre Ofenatmosphäre trocken und stabil ist.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der höchstmöglichen Prozesstemperatur liegt: Verwenden Sie hochdichte SiC-Elemente, planen Sie eine deutlich kürzere Lebensdauer und höhere Austauschhäufigkeit ein und kontrollieren Sie die Ofenatmosphäre akribisch.

- Wenn Ihr Hauptaugenmerk auf einem intermittierenden oder zyklischen Prozess liegt: Reduzieren Sie Ihre maximale Betriebstemperatur, um den thermischen Schock jedes Zyklus zu minimieren, was die nutzbare Lebensdauer des Elements verlängert.

Letztendlich ist es der Schlüssel zu einem zuverlässigen und kostengünstigen Betrieb, die maximale Temperatur als eine zu vermeidende harte Grenze und nicht als ein zu erreichendes Ziel zu betrachten.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die maximale Temperatur |

|---|---|

| Ofenatmosphäre | Oxidierend (Luft) ermöglicht höhere Temperaturen; reduzierende Atmosphären oder Feuchtigkeit erfordern niedrigere Temperaturen. |

| Elementtyp | Hochdichtes SiC kann 1625-1650°C erreichen, aber mit kürzerer Lebensdauer. |

| Wattbelastung | Höhere Leistungsbelastungen beschleunigen die Alterung und senken effektiv die sichere Betriebsgrenze. |

| Betriebsart | Kontinuierlicher Betrieb ist weniger belastend als häufige thermische Zyklen (intermittierender Betrieb). |

Müssen Sie die Leistung Ihres Hochtemperaturofens optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich langlebiger Siliziumkarbid-Heizelemente, die für Zuverlässigkeit und Langlebigkeit ausgelegt sind. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Elements für Ihre spezifischen Ofenatmosphären- und Temperaturanforderungen und gewährleisten so einen kostengünstigen und effizienten Betrieb. Kontaktieren Sie uns noch heute, um Ihre Laborheizungsbedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

Andere fragen auch

- Welches Material wird für Heizelemente verwendet? Wählen Sie die richtige Legierung für Ihre Anwendung

- Wofür werden Siliziumkarbid-Heizelemente verwendet? Zuverlässige Hochtemperaturheizung für industrielle Prozesse

- Was ist die maximale Temperatur für ein SiC-Heizelement? Entdecken Sie den Schlüssel zu Langlebigkeit und Leistung

- Was ist der Schmelzpunkt von SiC? Entdecken Sie die extreme thermische Stabilität von Siliziumkarbid

- Was sind die Einsatzmöglichkeiten von Siliziumkarbidstäben? Die ultimative Heizlösung für extreme Temperaturen