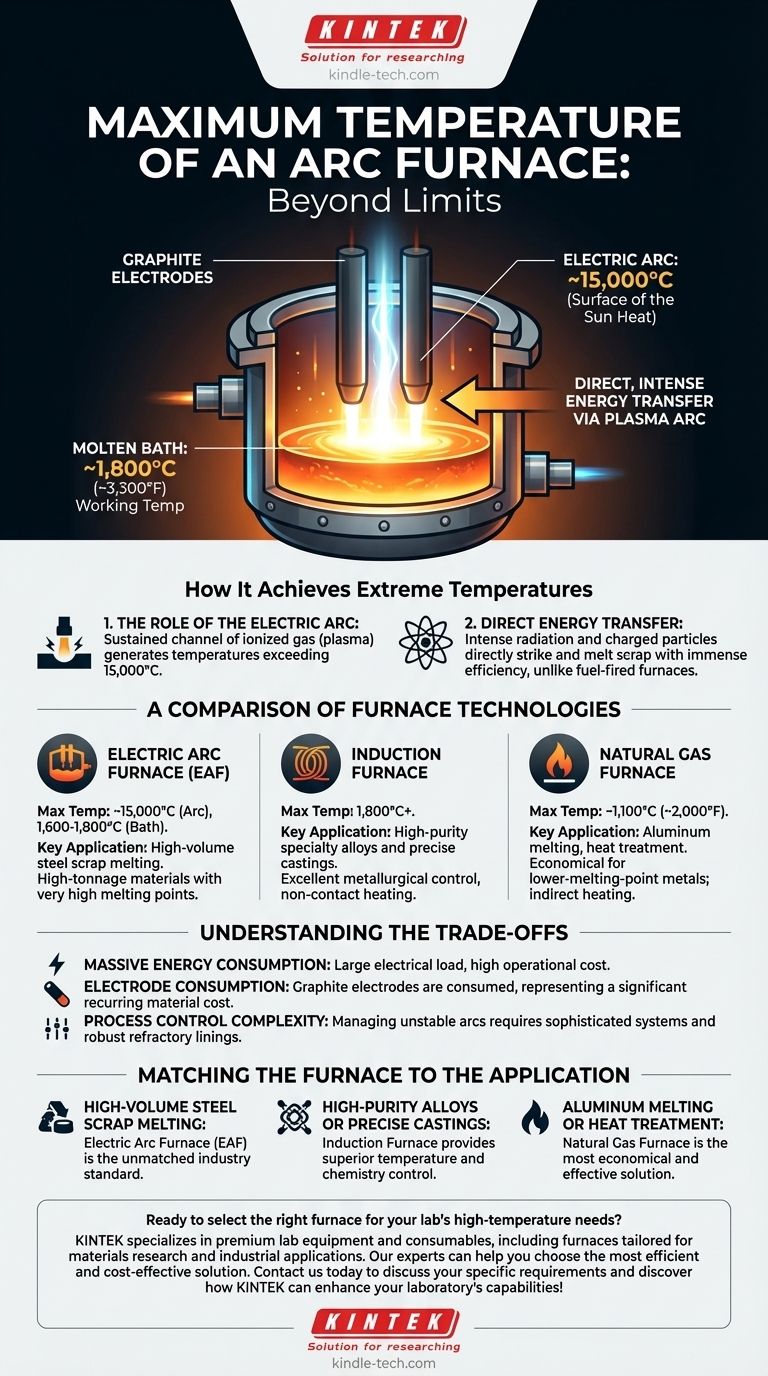

Praktisch gesehen arbeitet ein Elektrolichtbogenofen (EAF) mit einem geschmolzenen Metallbad bei Temperaturen um 1.800 °C (etwa 3.300 °F). Der Lichtbogen selbst – die Wärmequelle – kann jedoch weitaus höhere Temperaturen erreichen, die oft mit der Oberflächentemperatur der Sonne verglichen werden.

Das definierende Merkmal eines Lichtbogenofens ist nicht nur seine hohe Betriebstemperatur, sondern seine Methode der direkten, intensiven Energieübertragung über einen Plasmabogen. Dies macht ihn einzigartig geeignet für das Schmelzen von Materialien mit hohem Tonnagebedarf und sehr hohen Schmelzpunkten, wie z. B. Stahlschrott.

Wie ein Lichtbogenofen extreme Temperaturen erreicht

Das Verständnis des Mechanismus eines Lichtbogenofens zeigt, warum er Temperaturen erreichen kann, die weit über die herkömmlicher Verbrennungs- oder Induktionsverfahren hinausgehen.

Die Rolle des elektrischen Lichtbogens

Das Herzstück des Ofens ist der Hochleistungslichtbogen, der zwischen großen Graphitelektroden und der metallischen Beschickung (dem zu schmelzenden Material) erzeugt wird.

Dieser Lichtbogen ist keine einfache Funkenentladung; er ist ein permanenter Kanal aus Plasma, einem ionisierten Gas, das unglaublich heiß ist. Hier entstehen die extremen Temperaturen, die manchmal auf über 15.000 °C geschätzt werden.

Direkte Energieübertragung

Im Gegensatz zu einem befeuerten Ofen, der die Kammeratmosphäre erhitzt, überträgt der Lichtbogenofen Energie mit immenser Effizienz. Die intensive Strahlung und die geladenen Teilchen des Lichtbogens treffen direkt auf den Schrott und bewirken ein schnelles und lokales Schmelzen.

Praktische Betriebstemperaturen

Obwohl der Lichtbogen selbst außerordentlich heiß ist, besteht das Hauptziel darin, ein homogenes Schmelzbad aus Metall zu erzeugen. Für die Stahlherstellung wird dieses Bad auf einer Arbeitstemperatur von etwa 1.600 °C bis 1.800 °C geregelt und gehalten, um das Raffinieren und Gießen zu ermöglichen.

Ein Vergleich der Ofentechnologien

Die Wahl der Ofentechnologie wird ausschließlich durch das Material und das gewünschte Ergebnis bestimmt. Die erreichbaren Temperaturen spiegeln ihren Hauptzweck wider.

Elektrolichtbogenofen (EAF)

Ein EAF ist das Arbeitstier für das Recycling von Stahlschrott. Seine Fähigkeit, schnell extreme Hitze zu erzeugen, macht ihn zur ersten Wahl für das Schmelzen großer Mengen dichter Materialien mit hohem Schmelzpunkt.

Induktionsofen

Ein Induktionsofen erhitzt Metall ohne direkten Kontakt. Er verwendet starke Magnetfelder, um eine elektrische Strömung innerhalb des Beschickungsmaterials selbst zu induzieren, wodurch es von innen nach außen erhitzt wird.

Wie bereits erwähnt, können diese Temperaturen 1.800 °C oder mehr erreichen. Sie bieten eine ausgezeichnete metallurgische Kontrolle und werden oft für die Herstellung von hochreinen Speziallegierungen und in Gießereien bevorzugt.

Erdgasofen

Ein Erdgasofen beruht auf der Verbrennung von Brennstoff zur Erhitzung einer Kammer. Es handelt sich um eine Form der indirekten Erhitzung und ist durch die Chemie der Verbrennung begrenzt.

Mit maximalen Temperaturen um 1.100 °C (2.000 °F) sind diese Öfen ideal für die Verarbeitung von Metallen mit niedrigerem Schmelzpunkt wie Aluminium oder für Anwendungen wie die Wärmebehandlung, aber sie können Stahl nicht effizient schmelzen.

Die Abwägungen verstehen

Die immense Leistung eines Lichtbogenofens bringt erhebliche betriebliche Überlegungen mit sich.

Massiver Energieverbrauch

Ein EAF ist eine der größten Einzelstromlasten in jedem Stromnetz. Die Stromkosten sind ein Hauptfaktor für die Betriebskosten.

Elektrodenverbrauch

Die Graphitelektroden sind nicht permanent. Sie werden während des Schmelzprozesses durch Sublimation und Bruch langsam verbraucht, was erhebliche laufende Materialkosten verursacht.

Komplexität der Prozesssteuerung

Die Verwaltung der Stabilität eines Lichtbogens mit mehreren Megawatt und der Schutz der Ofenwände vor seiner intensiven Strahlung erfordern hochentwickelte Steuerungssysteme und robuste feuerfeste Auskleidungen.

Die Wahl des richtigen Ofens für die Anwendung

Die Wahl der richtigen Heiztechnologie ist eine kritische technische und finanzielle Entscheidung, die vollständig auf der jeweiligen Aufgabe beruht.

- Wenn Ihr Hauptaugenmerk auf der Stahlproduktion großer Mengen aus Schrott liegt: Der Lichtbogenofen ist der unübertroffene Industriestandard für seine rohe Schmelzleistung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Speziallegierungen oder präziser Gussteile liegt: Ein Induktionsofen bietet eine überlegene Temperatur- und chemische Kontrolle.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Aluminium oder der Durchführung von Wärmebehandlungen liegt: Ein Erdgasofen ist die wirtschaftlichste und effektivste Lösung.

Letztendlich ist die richtige Technologie diejenige, die die notwendige thermische Energie auf Ihr Material auf die kontrollierteste und kosteneffizienteste Weise liefert.

Zusammenfassungstabelle:

| Ofentyp | Maximale Temperatur | Hauptanwendung |

|---|---|---|

| Elektrolichtbogenofen (EAF) | ~15.000 °C (Lichtbogen), 1.600–1.800 °C (Bad) | Stahlschrottschmelzen in großen Mengen |

| Induktionsofen | 1.800 °C+ | Hochreine Legierungen, Präzisionsgussteile |

| Erdgasofen | ~1.100 °C | Aluminiumschmelzen, Wärmebehandlung |

Bereit, den richtigen Ofen für die Hochtemperaturanforderungen Ihres Labors auszuwählen? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Öfen, die für Materialforschung und industrielle Anwendungen maßgeschneidert sind. Egal, ob Sie Metalle schmelzen, Materialien synthetisieren oder Wärmebehandlungen durchführen, unsere Experten helfen Ihnen bei der Auswahl der effizientesten und kostengünstigsten Lösung. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors erweitern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie ermöglicht ein Quarzrohr die fraktionierte Kondensation in einem Vakuumvergasungsofen mit horizontalem Rohr? Expertenratgeber

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.