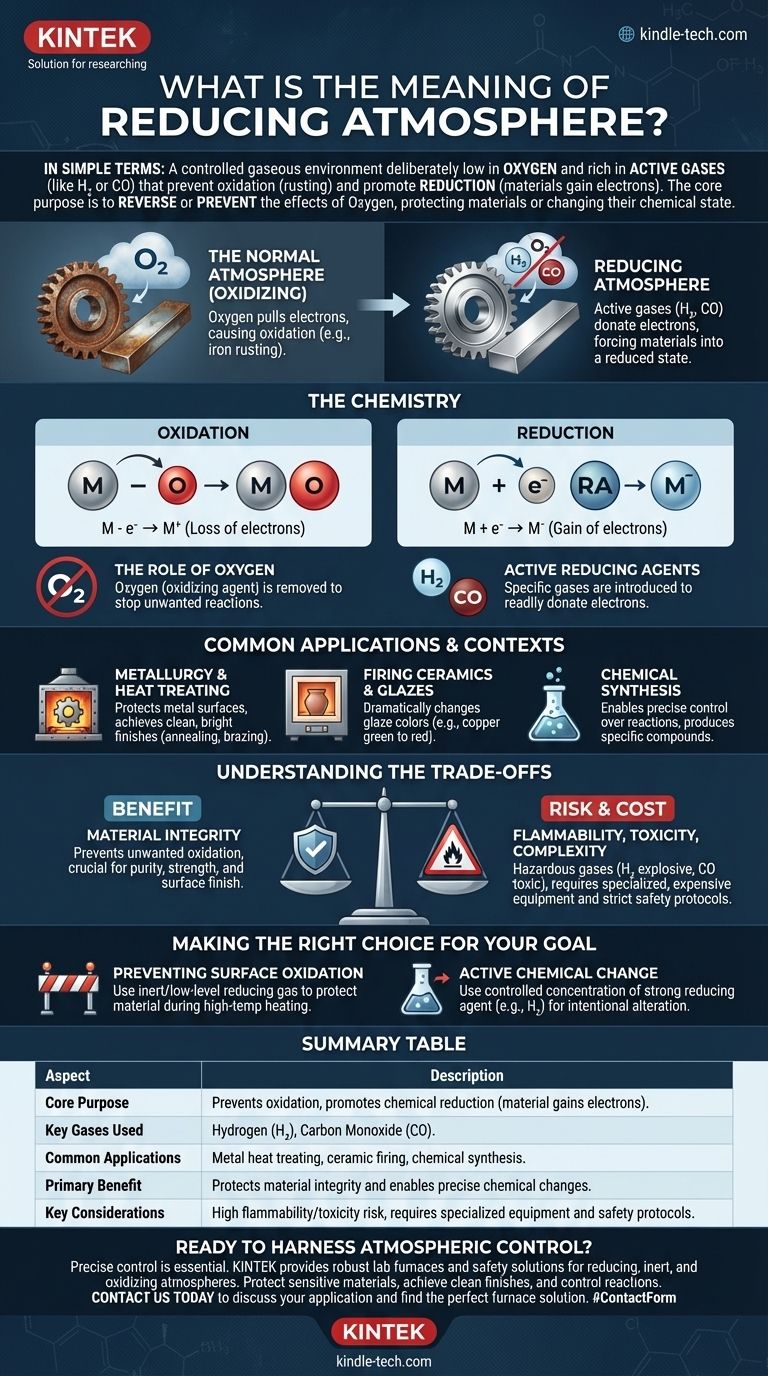

Einfach ausgedrückt ist eine reduzierende Atmosphäre eine kontrollierte gasförmige Umgebung, die bewusst arm an Sauerstoff und reich an Gasen ist, die Oxidation (wie Rosten) verhindern und den chemischen Prozess der Reduktion fördern. Dies wird erreicht, indem Sauerstoff entfernt und aktive Gase wie Wasserstoff oder Kohlenmonoxid eingeführt werden, die Materialien im Wesentlichen dazu zwingen, Elektronen aufzunehmen.

Der Kernzweck einer reduzierenden Atmosphäre besteht darin, die Auswirkungen von Sauerstoff umzukehren oder zu verhindern. Während die Luft, die wir atmen, von Natur aus oxidierend ist, ist eine reduzierende Atmosphäre eine konstruierte Umgebung, die entwickelt wurde, um Materialien vor Oxidation zu schützen oder ihren chemischen Zustand aktiv zu verändern.

Die Chemie einer reduzierenden Atmosphäre

Um eine reduzierende Atmosphäre zu verstehen, müssen Sie zuerst ihr Gegenteil verstehen: die normale, sauerstoffreiche Atmosphäre, in der wir leben.

Oxidation vs. Reduktion

Oxidation ist eine chemische Reaktion, bei der eine Substanz Elektronen verliert. Das häufigste Beispiel ist das Rosten von Eisen. Sauerstoff in der Luft zieht Elektronen vom Eisen ab und bildet Eisenoxid.

Reduktion ist der exakte entgegengesetzte Prozess. Es ist eine chemische Reaktion, bei der eine Substanz Elektronen aufnimmt. Eine reduzierende Atmosphäre ist speziell dafür konzipiert, diese Reaktion zu ermöglichen.

Die Rolle des Sauerstoffs

Sauerstoff ist ein starkes Oxidationsmittel. Seine natürliche Tendenz ist es, Elektronen von anderen Materialien zu entziehen, weshalb Metalle anlaufen, Feuer brennen und Äpfel braun werden.

Der erste Schritt bei der Erzeugung einer reduzierenden Atmosphäre besteht darin, die Menge an Sauerstoff zu entfernen oder signifikant zu reduzieren, um das Auftreten dieser unerwünschten oxidativen Reaktionen zu stoppen.

Aktive Reduktionsmittel

Allein die Entfernung von Sauerstoff erzeugt eine neutrale oder inerte Atmosphäre. Um sie aktiv reduzierend zu machen, werden spezifische Gase eingeführt.

Diese Gase, wie Wasserstoff (H₂) oder Kohlenmonoxid (CO), wirken als Reduktionsmittel. Sie geben ihre Elektronen leicht an andere Materialien ab und zwingen diese Materialien in einen reduzierten Zustand.

Häufige Anwendungen und Kontexte

Reduzierende Atmosphären sind kein theoretisches Konzept; sie sind entscheidende Werkzeuge in der modernen Fertigung und Wissenschaft.

Metallurgie und Wärmebehandlung

Beim Erhitzen von Metallen für Prozesse wie das Glühen oder Löten würde eine normale Atmosphäre zu starker Zunderbildung und Oxidation führen, was das Material ruiniert.

Die Verwendung einer reduzierenden Atmosphäre mit Wasserstoff oder Kohlenmonoxid schützt die Metalloberfläche und kann sogar vorhandene leichte Oxide reinigen, was zu einem sauberen, hellen Finish führt.

Brennen von Keramik und Glasuren

Die Farbe und die Eigenschaften von Keramikglasuren hängen stark von der Brennatmosphäre ab.

Eine reduzierende Atmosphäre während des Brennens kann Sauerstoffatome aus Metalloxiden in der Glasur ziehen und so deren Farbe dramatisch verändern. Beispielsweise kann Kupferoxid von Grün (oxidiert) zu einem tiefen Rot (reduziert) umgewandelt werden.

Chemische Synthese und Kraftstoffproduktion

Viele chemische Herstellungsprozesse erfordern eine präzise Kontrolle der Reaktionen. Eine reduzierende Atmosphäre kann zur Herstellung spezifischer Verbindungen verwendet werden, indem Oxidation verhindert und gewünschte Reduktionspfade gefördert werden.

Abwägungen verstehen

Obwohl sie wirkungsvoll ist, birgt die Erzeugung und Verwendung einer reduzierenden Atmosphäre erhebliche Überlegungen.

Vorteil: Materialintegrität

Der Hauptvorteil ist die Verhinderung unerwünschter Oxidation. Dies ist entscheidend für die Erhaltung der Reinheit, Festigkeit und Oberflächengüte empfindlicher Materialien, insbesondere bei hohen Temperaturen.

Risiko: Entflammbarkeit und Toxizität

Die Gase, die zur Erzeugung reduzierender Atmosphären verwendet werden, sind oft gefährlich. Wasserstoff ist hochentzündlich und explosiv, während Kohlenmonoxid extrem giftig ist.

Der Umgang mit diesen Atmosphären erfordert spezielle Ausrüstung, strenge Sicherheitsprotokolle und kontinuierliche Überwachung.

Kosten und Komplexität

Die Erzeugung, Eindämmung und Kontrolle eines spezifischen Gasgemischs ist weitaus komplexer und teurer, als einfach die Umgebungsluft zu verwenden. Es erfordert versiegelte Öfen, Gasflussregler und Sicherheitsverriegelungen.

Die richtige Wahl für Ihr Ziel treffen

Zu verstehen, warum Sie eine kontrollierte Atmosphäre benötigen, ist der Schlüssel zu ihrer korrekten Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oberflächenoxidation liegt: Ihr Hauptziel ist es, Sauerstoff durch ein inertes oder reduzierendes Gas mit niedrigem Gehalt zu verdrängen, um ein Material während eines Prozesses wie der Hochtemperaturerhitzung zu schützen.

- Wenn Ihr Hauptaugenmerk auf aktiver chemischer Veränderung liegt: Sie müssen eine sorgfältig kontrollierte Konzentration eines starken Reduktionsmittels wie Wasserstoff verwenden, um den chemischen Zustand Ihres Materials absichtlich zu verändern, wie es beim Schmelzen von Erzen oder der Entwicklung spezifischer Keramikfarben der Fall ist.

Letztendlich ermöglicht Ihnen die Beherrschung einer reduzierenden Atmosphäre eine präzise Kontrolle über chemische Reaktionen, sodass Sie Materialien schützen oder neue herstellen können.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Kernzweck | Verhindert Oxidation und fördert chemische Reduktion (Material nimmt Elektronen auf). |

| Verwendete Schlüsselgase | Wasserstoff (H₂), Kohlenmonoxid (CO). |

| Häufige Anwendungen | Metallwärmebehandlung, Keramikbrennen, chemische Synthese. |

| Hauptvorteil | Schützt die Materialintegrität und ermöglicht präzise chemische Veränderungen. |

| Wichtige Überlegungen | Hohes Risiko für Entflammbarkeit/Toxizität, erfordert spezielle Ausrüstung und Sicherheitsprotokolle. |

Bereit, die Kraft einer kontrollierten Atmosphäre in Ihrem Labor zu nutzen?

Eine präzise atmosphärische Kontrolle ist unerlässlich für eine erfolgreiche Wärmebehandlung, das Löten und die Materialssynthese. KINTEK ist spezialisiert auf die Bereitstellung der robusten Laboröfen und Sicherheitslösungen, die Sie benötigen, um reduzierende, inerte und oxidierende Atmosphären sicher und effektiv zu implementieren.

Wir bieten die Ausrüstung und das Fachwissen, um Ihnen zu helfen:

- Empfindliche Materialien vor Oxidation zu schützen.

- Saubere, helle Metalloberflächen zu erzielen.

- Chemische Reaktionen präzise zu steuern.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Was ist ein inerter Zustand? Ein Leitfaden zur Vermeidung von Bränden und Explosionen

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess