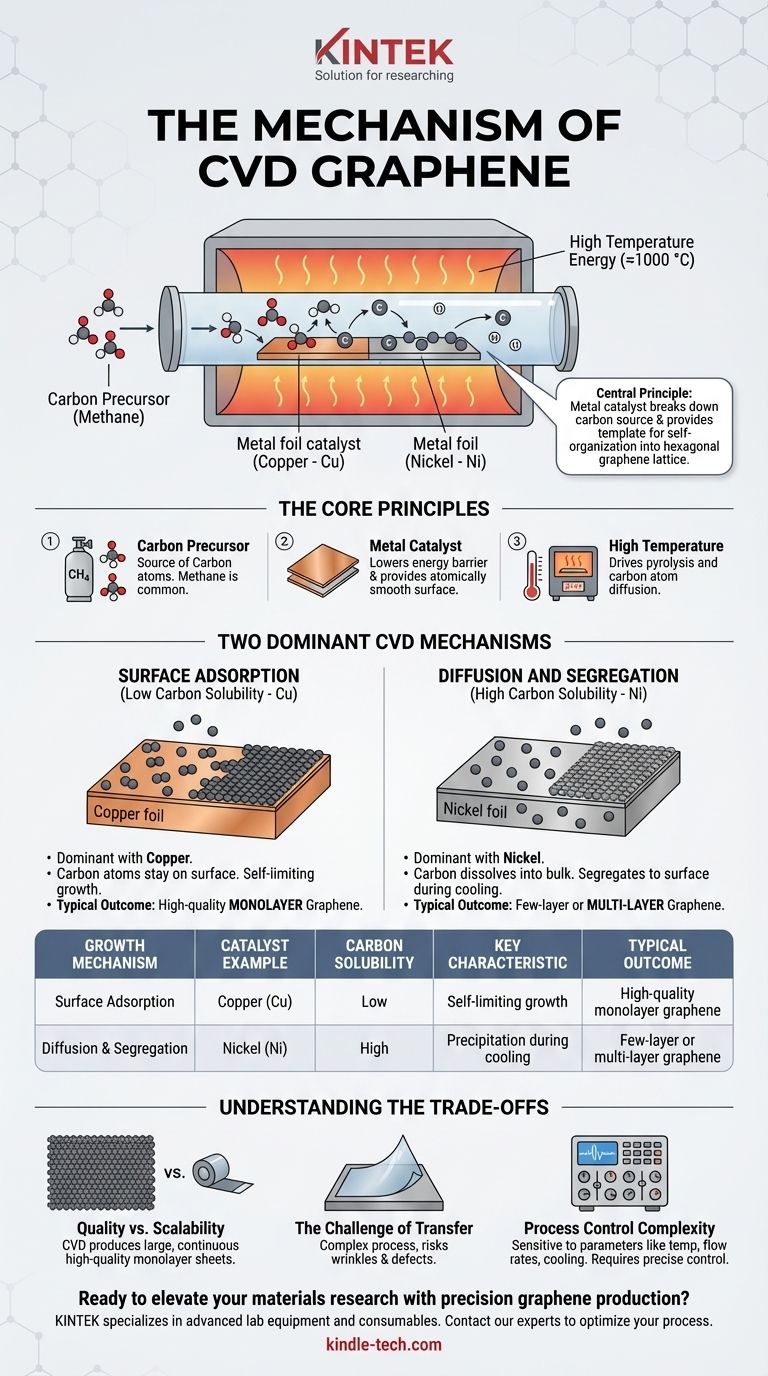

Im Kern ist der Mechanismus der chemischen Gasphasenabscheidung (CVD) für Graphen ein kontrollierter Hochtemperaturprozess, der eine einzelne Schicht von Kohlenstoffatomen auf einer katalytischen Metalloberfläche „zusammensetzt“. Ein kohlenstoffhaltiges Gas, wie Methan, wird in einen Ofen geleitet, wo es auf einer erhitzten Metallfolie, typischerweise Kupfer, zersetzt wird. Diese einzelnen Kohlenstoffatome diffundieren dann über die Metalloberfläche und verbinden sich zu einer durchgehenden, ein Atom dicken Graphenschicht.

Das zentrale Prinzip der Graphen-CVD ist die Verwendung eines Metallkatalysators, um zwei Aufgaben gleichzeitig zu erfüllen: eine Kohlenstoffquelle zu zersetzen und eine atomar flache Vorlage bereitzustellen, auf der sich die resultierenden Kohlenstoffatome zum hexagonalen Graphengitter selbst organisieren können. Die Wahl des Metalls bestimmt maßgeblich den Wachstumsmechanismus und die endgültige Qualität des Films.

Die Kernprinzipien der Graphen-CVD

Um den Mechanismus zu verstehen, ist es wichtig, den Prozess in seine drei kritischen Komponenten zu zerlegen: den Präkursor, den Katalysator und die Energiequelle.

Die Rolle des Kohlenstoff-Präkursors

Der Prozess beginnt mit einem kohlenstoffhaltigen Gas, bekannt als Präkursor. Methan (CH₄) ist die häufigste Wahl.

Dieses Gas wird in eine Vakuumkammer gepumpt und dient als Rohmaterial, aus dem die Kohlenstoffatome gewonnen werden.

Die Funktion des Metallkatalysators

Eine Metallfolie, meist Kupfer (Cu) oder manchmal Nickel (Ni), dient als Substrat und Katalysator. Ihre Rolle ist zweifach.

Erstens senkt sie die Energiebarriere, die zum Brechen der chemischen Bindungen des Präkursor-Gases erforderlich ist, drastisch. Dies ermöglicht die Zersetzung des Gases und die Freisetzung seiner Kohlenstoffatome bei handhabbaren Temperaturen (um 1000 °C).

Zweitens bietet sie eine atomar glatte Oberfläche, auf der sich die Kohlenstoffatome bewegen und zu der stabilen, hexagonalen Struktur von Graphen anordnen können.

Die Bedeutung hoher Temperaturen

Wärme ist der Motor, der die gesamte Reaktion antreibt. Die hohe Temperatur im Ofen liefert die notwendige thermische Energie für zwei Schlüsselschritte.

Sie erleichtert die Pyrolyse oder thermische Zersetzung des Präkursor-Gases auf der Katalysatoroberfläche. Sie verleiht den Kohlenstoffatomen auch genügend kinetische Energie, um frei über die Metalloberfläche zu diffundieren und die energetisch günstigsten Positionen zur Bildung des Graphengitters zu finden.

Zwei dominante CVD-Mechanismen

Die spezifische Art des verwendeten Metallkatalysators bestimmt, welcher der beiden primären Wachstumsmechanismen auftritt. Diese Wahl basiert auf der Kohlenstofflöslichkeit des Metalls – seiner Fähigkeit, Kohlenstoffatome in seine Volumenstruktur aufzunehmen.

Oberflächenadsorption (geringe Kohlenstofflöslichkeit)

Dies ist der dominante Mechanismus bei der Verwendung von Kupfer (Cu), das eine sehr geringe Kohlenstofflöslichkeit aufweist.

Bei diesem Prozess bleiben die Kohlenstoffatome ausschließlich auf der Oberfläche der Kupferfolie. Sie adsorbieren, diffundieren und nukleieren zu kleinen Graphen-"Inseln". Diese Inseln wachsen nach außen, wenn sich weitere Kohlenstoffatome an ihren Rändern anlagern, bis sie zu einer vollständigen Schicht verschmelzen.

Da Kohlenstoff sich nicht in Kupfer lösen kann, ist der Prozess selbstlimitierend. Sobald eine vollständige Graphenschicht die Oberfläche bedeckt, verhindert sie, dass der Katalysator mehr Methan zersetzt, wodurch das Wachstum effektiv gestoppt wird. Dies macht Kupfer zum idealen Katalysator für die Herstellung von hochwertigem, großflächigem Monolagen-Graphen.

Diffusion und Segregation (hohe Kohlenstofflöslichkeit)

Dieser Mechanismus tritt auf, wenn Katalysatoren wie Nickel (Ni) verwendet werden, das bei erhöhten Temperaturen eine hohe Löslichkeit für Kohlenstoff aufweist.

Hier lösen sich Kohlenstoffatome aus dem Präkursor-Gas zunächst in das Volumen des Nickels, ähnlich wie sich Zucker in heißem Wasser löst. Das Graphen bildet sich nicht sofort.

Stattdessen erfolgt die Bildung während der Abkühlphase. Wenn das Nickel abkühlt, nimmt seine Fähigkeit, Kohlenstoff zu halten, ab, und die gelösten Kohlenstoffatome "präzipitieren" oder scheiden sich an der Oberfläche ab, wo sie zu Graphenschichten kristallisieren. Diese Methode ist schwieriger zu kontrollieren und führt oft zu mehreren oder ungleichmäßigen Graphenschichten.

Die Kompromisse verstehen

Obwohl CVD die vielversprechendste Methode für die industrielle Graphenproduktion ist, ist sie nicht ohne Herausforderungen.

Qualität vs. Skalierbarkeit

Der Hauptvorteil von CVD ist seine Fähigkeit, große, durchgehende Schichten von hochwertigem Monolagen-Graphen herzustellen, was die Größenbeschränkungen von Methoden wie der mechanischen Exfoliation (der "Scotch-Tape-Methode") weit übertrifft.

Die Herausforderung des Transfers

Graphen, das mittels CVD gewachsen ist, wird auf einer Metallfolie gebildet und ist fast immer für die Verwendung auf einem anderen Substrat, wie einem Siliziumwafer, vorgesehen. Dies erfordert einen komplexen Transferprozess, um den zerbrechlichen, ein Atom dicken Film zu bewegen, was Falten, Risse und Verunreinigungen verursachen kann, die seine Eigenschaften beeinträchtigen.

Komplexität der Prozesskontrolle

Die endgültige Qualität des Graphens ist extrem empfindlich gegenüber den Prozessparametern. Geringfügige Abweichungen in Temperatur, Gasflussraten, Druck und Abkühlraten können die Gleichmäßigkeit, Domänengröße und Defektdichte des Endfilms erheblich beeinflussen. Um konsistente, hochwertige Ergebnisse zu erzielen, ist eine präzise Kontrolle der gesamten Umgebung erforderlich.

Dies auf Ihr Ziel anwenden

Ihr Grund für die Untersuchung des CVD-Mechanismus bestimmt, welche Aspekte für Sie am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf großflächigem, hochwertigem Monolagen-Graphen für die Elektronik liegt: Der selbstlimitierende Oberflächenadsorptionsmechanismus auf Kupfer ist die Industriestandardmethode, die Sie beherrschen müssen.

- Wenn Ihr Hauptaugenmerk auf der direkten Herstellung von wenigen oder mehreren Graphenschichten liegt: Der Diffusions- und Segregationsmechanismus auf Nickel ist ein potenzieller Weg, aber beachten Sie die inhärenten Herausforderungen bei der Kontrolle der Schichtdicke.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Das Verständnis, wie die Kohlenstofflöslichkeit des Katalysators den Wachstumsmechanismus bestimmt, ist der Schlüssel zum Experimentieren mit neuen Legierungskatalysatoren oder alternativen Substraten.

Letztendlich ist die Beherrschung der CVD-Graphenproduktion eine Frage der präzisen Kontrolle der Oberflächenchemie und Thermodynamik des Katalysatorsystems.

Zusammenfassungstabelle:

| Wachstumsmechanismus | Katalysatorbeispiel | Kohlenstofflöslichkeit | Schlüsselmerkmal | Typisches Ergebnis |

|---|---|---|---|---|

| Oberflächenadsorption | Kupfer (Cu) | Niedrig | Selbstlimitierendes Wachstum | Hochwertiges Monolagen-Graphen |

| Diffusion & Segregation | Nickel (Ni) | Hoch | Ausfällung während der Abkühlung | Wenige oder mehrere Graphenschichten |

Bereit, Ihre Materialforschung mit präziser Graphenproduktion voranzutreiben?

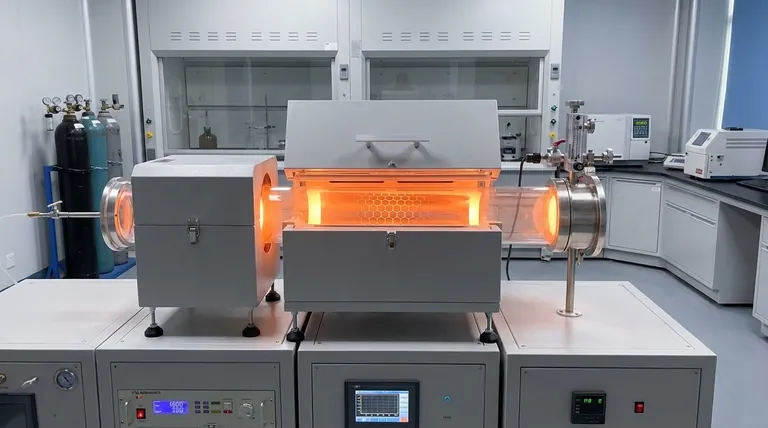

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für modernste Laboranwendungen. Egal, ob Sie Elektronik der nächsten Generation entwickeln oder Oberflächenchemieforschung betreiben, unsere CVD-Systeme und unser Expertensupport können Ihnen helfen, konsistente, hochwertige Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie unsere Lösungen Ihren Graphensyntheseprozess optimieren und Ihre Innovation beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen