Im Kern ist die Methode des Sinterns von Keramik ein zweistufiger Prozess. Zuerst wird ein Keramikpulver mit einem Bindemittel gemischt und zu einer gewünschten Form gepresst, bekannt als „Grünkörper“. Dieses zerbrechliche Objekt wird dann auf eine sehr hohe Temperatur erhitzt, wodurch die einzelnen Keramikpartikel zu einem dichten, harten und festen Endprodukt verschmelzen.

Sintern ist nicht bloßes Erhitzen; es ist ein präziser thermischer Prozess, der ein loses Pulverpressling in ein dichtes polykristallines Material umwandelt. Das grundlegende Ziel ist die Eliminierung der Poren zwischen den Partikeln, um eine starke, einheitliche Mikrostruktur mit spezifischen mechanischen und thermischen Eigenschaften zu schaffen.

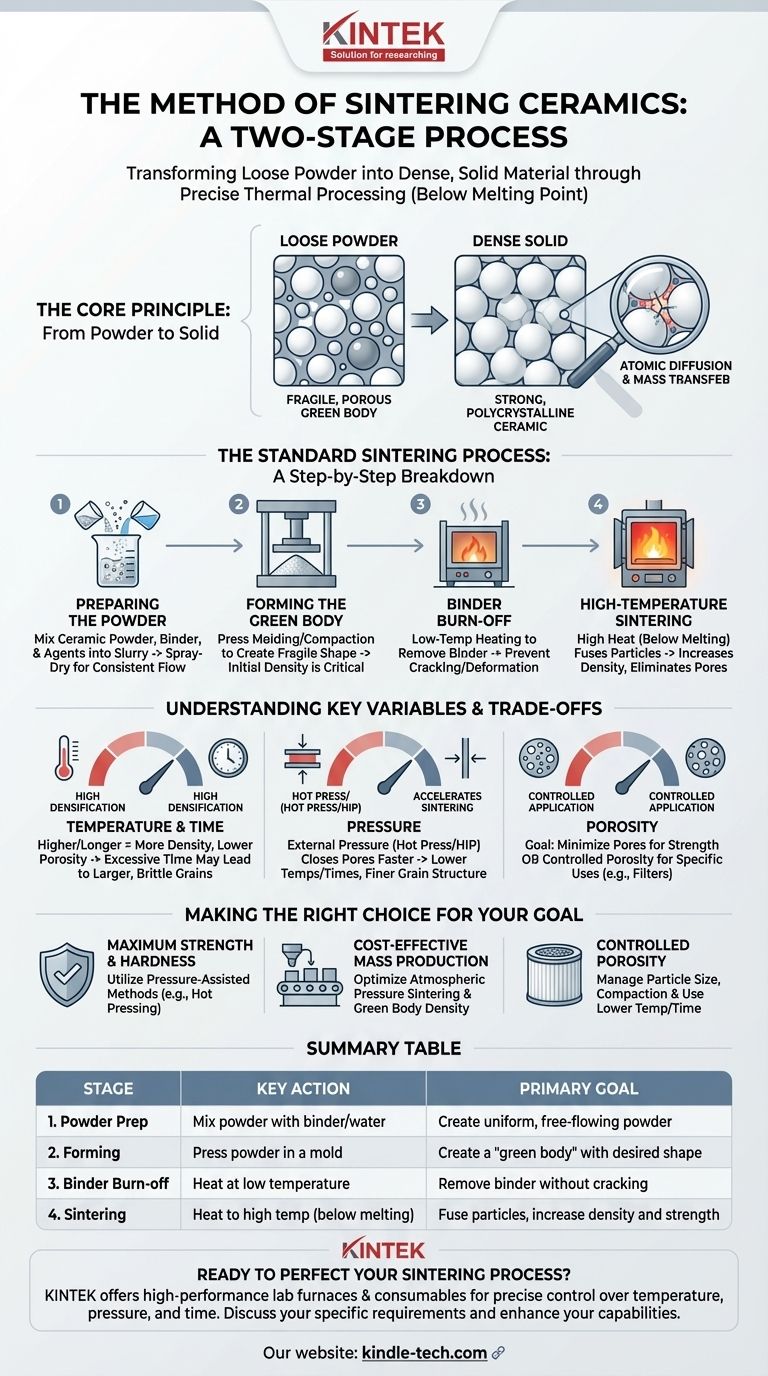

Das Kernprinzip: Vom Pulver zum Festkörper

Was passiert beim Sintern?

Sintern ist ein Verdichtungsprozess, der durch hohe Temperatur angetrieben wird, wobei diese Temperatur jedoch unter dem Schmelzpunkt des Materials liegt. Anstatt zu schmelzen, werden die Atome auf der Oberfläche der Keramikpartikel mobil.

Diese atomare Bewegung bewirkt, dass die Partikel an ihren Kontaktstellen Bindungen eingehen und verschmelzen. Stellen Sie es sich wie einen Eimer mit fest zusammengedrücktem Schnee vor, der in einer kalten Umgebung liegt; mit der Zeit verschmelzen die einzelnen Schneebälle zu einem festen Eisblock, ohne jemals zu Wasser zu schmelzen.

Die mikroskopische Transformation

Während der Prozess fortschreitet, wandert Masse von den Partikeln ab, um die Hohlräume (oder Poren) zwischen ihnen zu füllen. Dies führt dazu, dass das Gesamtobjekt im Volumen schrumpft und die Dichte zunimmt.

Das Endergebnis ist eine polykristalline Keramik, ein fester Werkstoff, der aus vielen winzigen, ineinandergreifenden Kristallkörnern besteht. Die endgültigen Eigenschaften, wie Festigkeit und Härte, werden durch die Größe dieser Körner und das Ausmaß der verbleibenden Porosität bestimmt.

Der Standard-Sinterprozess: Eine Schritt-für-Schritt-Analyse

Schritt 1: Vorbereitung des Pulvers

Die Reise beginnt mit einem rohen Keramikpulver. Dieses Pulver wird oft mit Wasser, einem Bindemittel (einer Art Klebstoff zur Formgebung) und anderen Mitteln gemischt, um eine homogene, flüssigkeitsähnliche Mischung, eine sogenannte Suspension (Slurry), zu bilden.

Diese Suspension wird dann typischerweise sprühgetrocknet, um ein gleichmäßiges, rieselfähiges Pulver zu erzeugen, das ideal zum Pressen ist.

Schritt 2: Formen des Grünkörpers

Das vorbereitete Pulver wird in eine Form gegeben und hohem Druck ausgesetzt. Dieser Schritt, bekannt als Formpressen oder Kompaktierung, formt das Pulver zu einer zerbrechlichen Vorform, dem sogenannten Grünkörper.

Der Grünkörper hat die gewünschte Geometrie, besitzt aber noch keine nennenswerte Festigkeit. Seine anfängliche Dichte ist ein kritischer Faktor, da sie die endgültige Porosität des gesinterten Teils direkt beeinflusst.

Schritt 3: Abbrand des Bindemittels

Bevor das endgültige Hochtemperatursintern stattfindet, durchläuft der Grünkörper einen Heizzyklus bei niedrigerer Temperatur. Der Zweck dieses Schrittes ist es, das in Schritt 1 hinzugefügte Bindemittel langsam und vorsichtig abzubrennen.

Wenn dieser Schritt überstürzt wird, kann das Teil reißen oder sich verformen, da die Bindergase zu schnell entweichen.

Schritt 4: Hochtemperatursintern

Dies ist die letzte und kritischste Phase. Der Grünkörper wird in einem Ofen über mehrere Stunden auf eine extreme Temperatur erhitzt. Während dieser Zeit finden die Atomdiffusion und der Massentransfer statt, wodurch die Partikel verschmelzen, die Porosität beseitigt und das Teil verdichtet wird und schrumpft.

Die genaue Temperatur und Dauer werden sorgfältig kontrolliert, um die gewünschte Mikrostruktur und die Endfestigkeit zu erzielen.

Verständnis der Kompromisse und Schlüsselvariablen

Die Rolle von Temperatur und Zeit

Höhere Temperaturen und längere Sinterzeiten führen im Allgemeinen zu größerer Verdichtung und geringerer Porosität. Dies führt jedoch auch dazu, dass die Kristallkörner größer werden.

Übermäßiges Kornwachstum kann manchmal nachteilig sein und die Keramik spröder machen. Es besteht ein empfindliches Gleichgewicht zwischen dem Erreichen hoher Dichte und der Kontrolle der endgültigen Korngröße.

Der Einfluss von Druck

Das Anlegen von externem Druck während des Erhitzens, wie beim Heißpressen oder heißisostatischen Pressen (HIP), beschleunigt den Verdichtungsprozess dramatisch.

Druck hilft, Poren effektiver zu schließen, was ein Sintern bei niedrigeren Temperaturen oder in kürzerer Zeit ermöglicht. Dies führt oft zu einem Endprodukt mit überlegener Dichte und einer feinkörnigeren Struktur.

Kontrolle der Endporosität

Die endgültige Porosität ist ein direktes Ergebnis der anfänglichen Porosität des Grünkörpers und der Sinterparameter. Während das Ziel oft die Eliminierung von Poren für maximale Festigkeit ist, erfordern einige Anwendungen, wie Keramikfilter, ein spezifisches, kontrolliertes Maß an Porosität.

Bei reinen Oxidkeramiken, bei denen die Atomdiffusion langsamer ist, erfordert das Erreichen einer geringen Porosität sehr hohe Temperaturen oder die Unterstützung durch Druck.

Die richtige Wahl für Ihr Ziel treffen

Das Erreichen des gewünschten Ergebnisses bei der Keramikherstellung erfordert die Anpassung des Sinterprozesses an das spezifische Ziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Nutzen Sie druckunterstützte Methoden wie das Heißpressen, um nahezu volle Dichte und eine feinkörnige Mikrostruktur zu erreichen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Verlassen Sie sich auf das konventionelle Sintern bei atmosphärischem Druck und optimieren Sie die Dichte des Grünkörpers und den Brennzyklus für ein akzeptables Gleichgewicht zwischen Eigenschaften und Durchsatz.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Teils mit kontrollierter Porosität liegt: Steuern Sie sorgfältig die anfängliche Partikelgröße, den Verdichtungsdruck des Grünkörpers und halten Sie die Sintertemperaturen und -zeiten niedriger, um eine vollständige Verdichtung zu verhindern.

Letztendlich geht es bei der Beherrschung des Sinterns darum, Wärme, Zeit und Druck zu kontrollieren, um ein einfaches Pulver in einen hochleistungsfähigen technischen Werkstoff zu verwandeln.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Hauptziel |

|---|---|---|

| 1. Pulvervorbereitung | Pulver mit Bindemittel/Wasser mischen | Homogenes, rieselfähiges Pulver erzeugen |

| 2. Formen | Pulver in Form pressen | Einen „Grünkörper“ mit gewünschter Form erzeugen |

| 3. Abbrand des Bindemittels | Bei niedriger Temperatur erhitzen | Bindemittel entfernen, ohne das Teil zu beschädigen |

| 4. Sintern | Auf hohe Temperatur erhitzen (unterhalb des Schmelzpunkts) | Partikel verschmelzen, Dichte und Festigkeit erhöhen |

Bereit, Ihren Keramik-Sinterprozess zu perfektionieren? Die richtige Laborausrüstung ist entscheidend für die Kontrolle von Temperatur, Druck und Zeit, um Ihre gewünschten Materialeigenschaften zu erzielen. Bei KINTEK sind wir spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien für präzise thermische Prozesse. Egal, ob Sie sich auf F&E oder Massenproduktion konzentrieren, unsere Lösungen helfen Ihnen, effizient stärkere, dichtere Keramiken herzustellen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Sinteranforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Was sind die Vorteile eines Röhrenofens? Erzielen Sie eine überlegene thermische Kontrolle und Reinheit

- Wie reinigt man einen Aluminiumoxid-Rohrofen? Verlängern Sie die Lebensdauer des Rohres durch ordnungsgemäße Wartung

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit